Бесконтактный пневматический прибор бв-4052 для контроля диаметров отверстий подшипниковых колец

Прибор (см. табл. 1) предназначен для контроля в процессе обработки диаметров отверстий подшипниковых колец на внутришлифовальных автоматах мод. 61А.

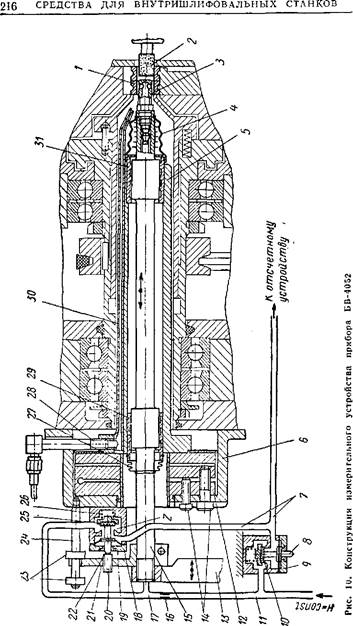

В качестве измерительной оснастки в приборе используют пневматическую пробку с двумя диаметрально расположенными соплами. Корпус 6 измерительного устройства (рис. 10) крепят к заднему торцу бабки изделия. Пробка 3, установленная на штоке 15, помещена в отверстие полого шпинделя бабки изделия станка coocnoq обрабатываемым кольцом 1 и может перемещаться в направляющих втулках 29 и 31. Для предохранения штока 15 от поворота служат вилка 21 и направляющая скалка 24, на которой установлены два ограничителя 23.

|

В процессе обработки механизм привода станка сообщает через планку 13 возвратно-поступательные движения штоку, несущему пневматическую пробку. При помощи рычажного механизма эти движения совершаются синхронно с осциллирующими перемещениями шлифовального круга 2. При каждом ходе круга вправо пробка вводится в отверстие обрабатываемой детали для измерения, а при ходе круга влево выводится из отверстия.

Сжатый воздух после его очистки и стабилизации давления через входное сопло 16 поступает в измерительную камеру 17 и далее через зазоры, образуемые кромкой отверстий измерительных сопл и обрабатываемой поверхностью детали, выходит в атмосферу. По мере снятия припуска эти зазоры возрастают, благодаря чему увеличивается расход сжатого воздуха и понижается давление в измерительной камере 17, соединенной каналом 7 с отсчетным устройством. Автоматическое управление циклом обработки обеспечивается тремя командами, поступающими от электронного реле к исполнительным органам станка при срабатывании соответствующих электроконтактов прибора.

При выходе пробки 3 из шлифуемого кольца сжатий воздух вытекает в атмосферу через открытые сопла. Вследствие этого давление в камере 17 резко падает. Ложные команды исключают благодаря применению пневматического выключателя 18 типа ВКП-G, рабочие камеры которого изолированы гибкой мембраной 19 из маслобензостойкого полотна. На жестком центре мембраны закреплен плунжер 22, воспринимающий перемещение упора 20. Запорным элементом выключателя является клапан 25, который при отсутствии нажимного усилия на плунжер 22 под действием возвратной пружины 26 прижимается к седлу, прерывая связь камеры 17 с отсчетным устройством. При заходе пневматической пробки 3 в измеряемое отверстие упор 20 нажимает на плунжер 22 выключателя, образуя кольцевой зазор, через который отсчет- ное устройство по каналу 7 соединяется с камерой 17.

Прежде чем пневматическая пробка выйдет из обрабатываемого кольца, упор 20 освобождает плунжер 22, и запорный кланам под действием пружины 26 возвращается в исходное положение. При эк м перекрывается выход из камеры чувствительного элемента датчика и том самым осуществляется «запоминание» размера детали, в то время как давление в измерительной камере 17 резко понижается. Описанный цикл повторяется при каждом двойном ходе шлифовального'круга и пробки до тех пор, пока не будет достигнут заданный диаметр отверстия. Благодаря «запоминающей» системе стрелка отсчстного устройства датчика перемещается достаточно плавно, без рывков, а возможность преждевременного замыкания контактов датчика и выдачи ложных команд исключена.

При достижении заданного размера пневматическая пробка 3 и шлифовальный круг 2 выводятся из обработанного кольца. Клапан 25 оказывается закрытым, а давление в чувствительном элементе датчика сохраняет значение, соответствующее размеру детали. Для возврата электропневматической системы прибора в исходное положение предусмотрел второй пневматический выключатель Р. Перед началом очередного цикла обработки с помощью специального механизма, являющегося частью станка, кратковременно нажимается плунжер 8. В этом случае линия питания 11 сообщается через открытый клапан 10 с камерой чувствительного элемента отсчетно-командного прибора и в ней установится рабочее давление //, соответствующее размеру нешлифованной заготовки. В процессе обработки клапан 10 постоянно закрыт.

Для защиты направляющих втулок 29 и 31 от шлама и эмульсии предусмотрены гофрированные латексные чехлы 4 и 27. Прибором обеспечивается изготовление деталей но 1-му классу точности. Наибольший допустимый припуск на обработку 0,2 мм.

При установке прибора на станок трубу 5, несущую пневматическую пробку, вводят в отверстие шпинделя бабки изделия. Корпус 6 прибора прикрепляют болтами к установочной плоскости на заднем торце бабки. Для подачи охлаждающей жидкости в зону обработки станка питающую магистраль присоединяют через штуцер 28 к трубе 30, помещенной в паз несущей трубы прибора.

Ссосное расположение шлифуемой детали и пневматической пробки обеспечивается за счет деформации разделенного прорезями диска 12, к которому прикреплена несущая труба 5. При этом добиваются беспрепятственного вхождения пробки в отверстие, диаметр которого на 10—15 мкм больше диаметра пробки. Прибор в требуемом положении регулируют и закрепляют винтами 14. После совмещения осей пробки и детали корпус измерительного устройства фиксируют контрольными штифтами.

В режим «Наладка» станок переводят с помощью переключателя рода работы. На позицию обработки устанавливают деталь-образец, размер отверстия которой соответствует середине поля допуска. Пневматическую пробку вводят в контролируемое отверстие. В этом случае стрелка отсчетного устройства прибора должна установиться вблизи нулевой отметки шкалы. Если отклонение стрелки превышает —4 деления, то с помощью рычажной скобы для тарирования пневмосистем типа БВ-9030 проверяют цену деления прибора.

Одновременно проверяют, совмещена ли середина линейного участка характеристики пневматической системы с нулевой отметкой шкалы. При необходимости такое совмещение производят за счет изменения зазора на выходном сопле противодавления. Затем пробку повторно вводят в контролируемое отверстие детали-образца и с помощью пинта противодавления устанавливают стрелку против нуля шкалы.

Механизмы привода станка регулируют так, чтобы в процессе работы между торцами шлифовального круга и пробки сохранялся гарантированный зазор. При настройке стремятся обеспечить наибольшую глубину вхождения пробки в контролируемое отверстие. Наименьшая длина измеряемой поверхности при 78 двойных ходах в минуту должна быть не менее 5 мм. В то же время следят, чтобы в крайнем правом положении измерительные сопла не выходили за контролируемую поверхность. Наибольшая величина рабочего хода пробки не должна превышать 20 мм.

После этого в режиме «Наладка» включают вращение детали, осцилляцию шлифовального круга и пробки и подают в рабочую зону охлаждающую жидкость. Упором 20 регулируют моменты срабатывания клапана 25 пневматического выключателя 18. Регулировку производят так, чтобы стрелка отсчетного прибора из крайнего положения возвращалась к нулевой отметке шкалы в течение четырех-пяти двойных ходов пневматической пробки. Амплитуда колебаний стрелки вблизи нуля шкалы не должна превышать одного деления. Если стрелка при осцилляции пробки переместилась относительно нулевой отметки шкалы, ее возвращают в первоначальное положение винтом противодавления.

Настройку электрических контактов отсчетного устройства БВ-6017.4к производят по шкалев соответствии с величинами припусков, установленных технологическим процессом. Выдача конечной команды должна совпадать с моментом совмещения стрелки отсчетного устройства с нулем шкалы.

При переналадке прибора с одного размера на другой устанавливают сменные пневматические пробки.