Установка производства серной кислоты из сероводорода

На нефтеперерабатывающих заводах серную кислоту получают из технического сероводорода. По типовому проекту «Гипрохим» сырье — сероводо-родсодержащий газ — должно содержать не менее 84 % (об.) сероводорода; допускается содержание углеводородов не более 2,5 % (об.) и азота, диоксида углерода и др. не более 13,5 % (об.). На установке вырабатывается серная кислота по ГОСТ 2184—77: улучшенная с содержанием моногидрата HgSC^ 92,5—94 % (масс.) или техническая с содержанием моногидрата НдЗО^ не менее 92,5 % (масс.). Обычно на НПЗ для производства серной кислоты используют метод мокрого катализа.

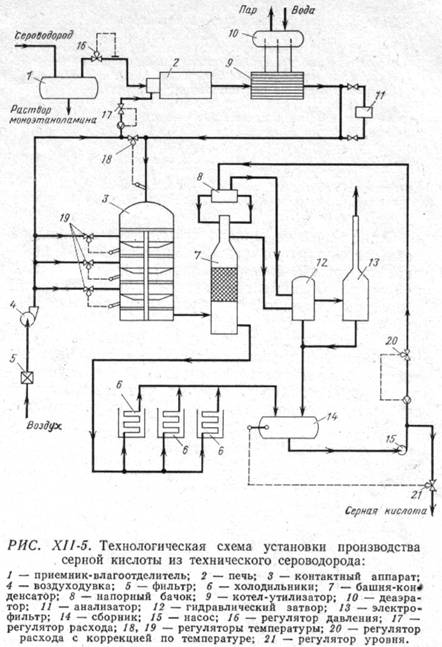

Основные стадии процесса следующие: получение диоксида серы в результате сжигания в топке сероводородного газа; охлаждение полученного диоксида углерода в котле-утилизаторе с получением водяного пара; окисление диоксида серы до триоксида в контактном аппарате, загруженном ванадиевым катализатором; конденсация триоксида серы и паров воды с образованием серной кислоты; улавливание тумана и капель серной кислоты в электрофильтре. Технологическая схема установки представлена на рис. XII-5.

Сероводородсодержащий газ отстаивается от воды и увлеченного моноэтаноламина в приемнике-влаго-отделителе / и через форсунку поступает в печь 2. Через ту же форсунку воздуходувкой 4 в печь подается воздух в объемном соотношении к сырью, равном (8—12) : 1. Продукты сгорания сырья по газоходам котла-утилизатора 9, в котором диоксид углерода охлаждается, направляются в контактный аппарат 3. Выработанный в котле-утилизаторе водяной пар отводится через деаэратор 10. Концентрация диоксида серы в газе на выходе из топки печи контролируется и корректируется по показаниям анализатора 11.

Газ вводится в контактный аппарат сверху и через распределительные решетки и смесители последовательно проходит четыре слоя контактной массы. Для снятия тепла, выделяемого при окислении диоксида серы, воздуходувкой 4 через пневмо-заслонки регуляторов температуры в контактный аппарат (на вход и перед каждым слоем катализатора) подается холодный воздух. Из аппарата 3 газ поступает под колосниковую решетку в нижнюю часть башни-конденсатора 7. На верх башни насосом 15 в качестве орошения подается холодная серная кислота, которая вводится из напорного бачка 8 через устройства, равномерно распределяющие кислоту по сечению башни-конденсатора. Сконденсированная в башне серная кислота через холодильник 6 выводится в сборник 14, откуда балансовый избыток кислоты отводится в резервуары готовой продукции.

Несконденсированный газ из башни-конденсатора 7 по футерованному газоходу через гидравлический затвор 12 поступает в мокрые электрофильтры 13. Последние предназначены для улавливания изгазов тумана серной кислоты концентрацией 93— 94 % (масс.). Гидравлический затвор может также служить брызгоуловителем. Очищенный газ выводится в атмосферу. Для первоначального прогрева катализатора в контактном аппарате используют пусковой подогреватель (на схеме не показан), в котором воздух нагревается за счет сжигания топливного газа.

Технологический режим установки производства серной кислоты:

| Количество сероводородсодержащего газа, поступающего на установку, м3/ч Температура газа, °С на выходе из печи на выходе из котла-утилизатора на входе в контактный аппарат на выходе из I слоя контактного аппарата на входе во II слой на выходе из II слоя на входе в III слой на выходе из III слоя на входе в IV слой на выходе из контактного аппарата на выходе из башни-конденсагора на входе в электрофильтры пара на выходе из котла-утилизатора Температура серной кислогы, °С подаваемой на орошение в башню-конденсатор на выходе из башни-конденсатора Температура воздуха после пускового подогревателя, °С Давление избыточное, МПа сероводородсодержащего газа, подаваемого в печь газа на входе в котел-утилизатор воздуха на входе в печь и контактный аппарат в барабане котла-утилизатора пара на выходе из редуцирующего устройства Содержание SOg в газе на выходе из котла-утилизатора, % (об.) Концентрация кислоты после башни-конденсатора, % (об.) Содержание тумана серной кислоты в газе после электрофильтров, мг/л | 800-1600 500—550 440—480 435-460 515-545 430-450 460-470 425-430 400-440 50-60 40-60 380-430 45-50 60-70 450-500 0,02-0,04 0,01-0,02 0,04-0,06 3,5-3,9 1-1,2 6-10 Не менее 92,5 Не более 0,05 |

Серная кислота широко применяется в народном хозяйстве для производства минеральных удобрений, фосфорной, борной, соляной и других кислот, получения красителей, лекарственных веществ, в цветной металлургии, в бумажной промышленности и т. д.

В нефтеперерабатывающей промышленности олеум (раствор триоксида серы SOg в серной кислоте) используют для доочистки м-парафинов от ароматических углеводородов, очистки нефтепродуктов от сернистых и непредельных органических соединений.

Сжигание сероводородсодержащего газа при производстве серной кислоты обычно осуществляют с заметным избытком воздуха по сравнению со стехиометрическими коэффициентами уравнения реакции получения диоксида серы. При нормальной эксплуатации установки в контактные аппараты подают газ, содержащий 6—8 % (об.) SOa и 11—12 % (об.) Оа, что достигается подачей в топку 8—10-кратного избытка воздуха по отношению к сероводороду. В качестве катализатора в контактных аппаратах используют сульфованадат-диатомовую массу. При изготовлении в нее вводят пиросульфат калия, образующий с пятиокисью ванадия активный комплекс VaOg • KaSaO,. При прокаливании

катализатора (500—700 °С) активный комплекс частично разрушается, поэтому после загрузки массу донасыщают при низкой концентрации диоксида серы (до 3,5 % об.), затем концентрацию диоксида серы увеличивают до 6—10 % (об.).

При температуре ниже 400 °С степень окисления диоксида серы близка к 100 %, однако при этом скорость реакции даже в присутствии катализатора очень мала. Температура, при которой начинается каталитическая реакция окисления диоксида серы в триоксид, это — температура зажигания контактной массы (для данного катализатора составляет 440 °С); при меньшей температуре активность катализатора резко падает. С увеличением кислорода в газе температура зажигания несколько снижается. В связи с обогащением газа кислородом по мере прохождения слоев катализатора (за счет подачи воздуха на охлаждение) температура газа на входе в IV слой может быть снижена до 425 °С. Максимальная температура газа на выходе из слоя контактной массы не должна превышать 580—600 °С во избежание спекания массы и потери ее активности.

Конденсация серной кислоты в башне-конденсаторе протекает на поверхности насадки и в объеме газа. Конденсация на поверхности насадки происходит лишь в нижней части башни. Около 35 % (масс.) серной кислоты конденсируется в объеме, при этом пары превращаются в капли жидкости, переходят в туман и уносятся потоком газа. Конденсация серной кислоты начинается при 275 °С и заканчивается при 150°С. Улавливание тумана серной кислоты осуществляется в мокрых вертикальных электрофильтрах.

Давление пара в котле-утилизаторе поддерживается достаточно высоким, чтобы температура теплообменных поверхностей. котла была выше точки росы серной кислоты (275 °С).

Трубы холодильника, в котором охлаждается кислота, орошаются водой, которая отводится в сеть оборотной воды. Для предупреждения попадания подкисленных вод в канализацию

предусматривается станция нейтрализации кислых сточных вод. При образовании течи в трубах холодильника или фланцевых соединениях кислота может попасть в воду. В этом случае срабатывает датчик кислотности, клапан перекрывает сброс воды в оборотную систему, вода направляется в специальный сборник, куда для нейтрализации кислоты подается раствор щелочи. На установке предусматривается сухая уборка территории; в случае розлива кислоту нейтрализуют содой, засыпают песком и убирают.

Глава XIII