Очистка углеводородных газов

Щелочная очистка углеводородных газов предназначена для извлечения меркаптанов и частично диоксида углерода. В условиях равновесия диоксид углерода вытесняет меркаптаны из раствора. Однако при концентрации СОд более 0,1 % (об.) скорость абсорбции лимитируется процессами массопередачи в жидкой фазе.

Подбирая условия абсорбции, можно достичь 95 %-ной степени извлечения меркаптанов и 35—38 %-ной — диоксида углерода. Для более полного извлечения СО, требуется больший расход раствора щелочи. Оптимальные условия абсорбции . меркаптанов достигаются при максимальной скорости прохождения газа, которая в колонных аппаратах держится на уровне 0,3—0,4 м/с (во избежание уноса капелек жидкости). Давление обычно 0,98 МПа. Как правило, берется 7—8-кратное количество раствора щелочи по сравнению с равновесным количеством меркаптанов. Первоначальная концентрация раствора щелочи — около 20 % (масс.), однако при содержании диоксида углерода более 0,1 % (об.) концентрацию раствора берут меньше (во избежание -потерь щелочи). Концентрацию отработанного раствора щелочи принимают равной 1,5 % (масс.). В результате общий расход щелочи не превышает 1—3 кг на 1000 м3 газа, содержание меркаптанов в газе при этом сокращается с 12 до 0,5 мг м3. Температура процесса определяется температурой входящего газа, но не должна быть ниже 5 °С, так как образующийся карбонат натрия при взаимодействии диоксида углерода с гидроксидом натрия при низких температурах плохо растворим и может забивать низ аппарата. Концентрация карбоната натрия (соды) в выходящем с низа абсорбера отработанном растворе щелочи не должна превышать 7 % (масс.).

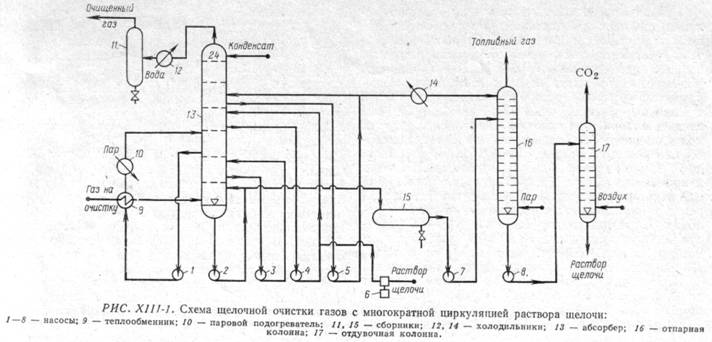

Процесс щелочной очистки газов является экономичным. Однако при высоких концентрациях в газе сероводорода и диоксида углерода (>0,3 %) перед щелочной очисткой следует использовать очистку раствором моноэтаноламина. Сухой газ и пропан-пропиленовая фракция на промышленных установках ЦГФУ и АГФУ, газы регенерации на установках гидроочистки и пирогаз на установке ЭП-300 предварительно очищаются от сероводорода и частично от диоксида углерода раствором моноэтаноламина, затем подвергаются доочистке щелочью от меркаптанов и диоксида углерода. Расход гидрок-сида натрия при этом не превышает 0,16 кг на 1000 м8 газа. Технологическая схема щелочной очисткигазаот меркаптанов мало отличается от схемы очистки моноэтаноламином, только регенерация раствора щелочи проводится открытым водяным паром или продувкой горячим воздухом, или последовательно тем и другим. В случае очистки газов от диоксида углерода равновесное давление газа над абсорбентом равно нулю, что позволяет осуществлять многократную циркуляцию абсорбента с выводом части его из системы и дозированием свежего. Такая схема щелочной доочистки газов пиролиза, используемая в этиленовом производстве на установке ЭП-300, приведена на рис. XIII-1. Газ после IV ступени турбокомпрессора (с установки ЭП-300) при давлении 2 МПа проходит моноэтаноламиновую очистку и при том же давлении с температурой 20—40 °С поступает в нижнюю часть абсорбера 13. Абсорбер снабжен 24 колпачковыми или клапанными тарелками. Через каждые 4 тарелки насосами 1—5 осуществляется циркуляция раствора щелочи, что снижает ее общий расход. Часть раствора щелочи с низа абсорбера насосом 2 подается в промежуточный сборник 15, откуда насосом 7 направляется в колонну 16 для регенерации водяным паром. Свежий 12 %-ный раствор щелочи дозировочным насосом 6 подается в линию нагнетания циркуляционного насоса 4. В верхней части колонны устанавливаются три-четыре промывочные тарелки; на них подается водяной конденсат, что позволяет устранить постепенную забивку трубопроводов на выходе газа раствором щелочи и содой.

При наличии в газе высших углеводородов возможно образование продуктов их омыления, что ведет к вспениванию раствора. Во избежание этого температуру раствора поддерживают на 3—5 °С выше температуры газа (что способствует растворению примесей). Температура раствора регулируется с помощью парового подогревателя 10 .и .теплообменника 9.

Очищенный газ, выходящий с верха абсорбера, охлаждается в водяном холодильнике 12 и поступает в промежуточный сборник 11 для отделения конденсата. С верха сборника газ подается на V ступень турбокомпрессора. Регенератор 16 тарельчатого типа (отпарная колонна) работает при давлении, близком к атмосферному, и температуре 100—110 °С. Отработанный раствор щелочи подается в верхнюю часть аппарата, водяной пар (давлением 0,3 МПа) — в нижнюю, Чтобы избежать уноса испарившейся воды, температуру вверху регенератора держат на уровне 60 °С с помощью флегмы, подаваемой насосом 5 выше ввода раствора. Температура флегмы регулируется холодильником 14. Газ, выходящий с верха десор-бера, может содержать до 20 % (об.) меркаптанов, до 70 % (об.) метана и диоксида углерода. Этот газ направляется в печи. Раствор щелочи, содержащий еще некоторое количество диоксида углерода, с низа регенератора забирается насосом 8 и подается в колонну 17, где продувается нагретым до 70—90 °С воздухом. Воздух с диоксидом углерода'выводится в атмосферу, а щелочные сточные воды с низа колонны 17 направляются в промышленную канализацию.

Аналогичная схема щелочной очистки газов от диоксида углерода используется на установках производства инертного газа. Очистка проводится 10 %-ным раствором щелочи.