Качественные показатели работы

Производственный процесс – это совокупность всех воздействий человека или группы людей на предмет труда с помощью орудий труда, в результате чего предмет труда превращается в готовую продукцию. По отношению к вагонному депо производственным процессом будет являться то, что совершается на ремонтируемом вагоне, так как в результате этого выпускается отремонтируемый вагон

Для осуществления любого производственного процесса необходимо наличие трех составляющих:

1. Средства труда;

2. Предмет труда;

3. Труд людей.

К показателям качества работы вагонного депо относятся:

- время простоя вагонов (узлов вагонов) в деповском ремонте.

- уменьшение среднесуточного остатка неисправных вагонов ( их узлов).

- себестоимость единицы ремонта подвижного состава (вагонов и их узлов).

Время простоя вагона (узла) в ремонте зависит от метода ремонта, от оснащения средствами механизации приспособлениями, уровня материально – технического обеспечения.

Технологический процесс — это часть производственного процесса, охватывающая целенаправленные действия по изменению и определению состояния предмета труда, т.е. это определенная последовательность операций, предусматривающих изменение размеров, вида, формы, состояния, свойств или взаимного расположения предметов труда для получения готовой продукции.

Показатели качества продукции вагонного депо.

Качество –это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее значением.

Долговечность –свойство вагона сохранять работоспособное состояние до наступление предельного состояния при установленной системе технического обслуживания.

Надежность –свойство вагонов сохранять во времени в установленных пределах значения всех параметров, характерезующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранение и транспортировки.

Ремонтопригодность –свойство вагона, заключающиеся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

Работоспособность –состояние вагона, при котором значение всех параметров соответствует требованиям нормативно – технической и конструкторской документации.

Технический контроль– планомерная система организационно – технических мероприятий по соблюдению требований, предъявляемых к выпускаемым из ремонта вагонам и их частям, а также по систематическому повышению их качества.

Выбираем стационарный методремонта вагонов в депо при условии пятидневной рабочей неделе:

1.Определяем эффективность и целесообразность применения поточного метода ремонта, т.е. определяем программу ремонта вагонов целесообразную для применения поточной линии:

- действительный годовой фонд времени работы оборудования с учетом сменности, час.

- действительный годовой фонд времени работы оборудования с учетом сменности, час.

- количество вагонов, устанавливаемых на каждую ремонтную позицию (1 или 2);

- количество вагонов, устанавливаемых на каждую ремонтную позицию (1 или 2);

с - количество ремонтных позиций на одной поточной линии;

- производственный цикл ремонта вагонов или их узлов в депо (время с начала ремонта до его окончания).

- производственный цикл ремонта вагонов или их узлов в депо (время с начала ремонта до его окончания).

Фонд времени работы оборудования – это количество часов его работы в течение определенного времени ( год, квартал, месяц):

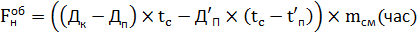

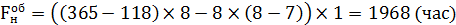

- Номинальный

, где

, где

- количество календарных дней в году;

- количество календарных дней в году;

- количество праздничных и выходных дней в году;

- количество праздничных и выходных дней в году;

- продолжительность рабочей смены или дня, час;

- продолжительность рабочей смены или дня, час;

- количество предпраздничных дней в году с сокращенной продолжительность рабочего дня или смены

- количество предпраздничных дней в году с сокращенной продолжительность рабочего дня или смены

- продолжительность рабочего дня или смены в предпраздничные дни, час;

- продолжительность рабочего дня или смены в предпраздничные дни, час;

- количество смен (за сутки);

- количество смен (за сутки);

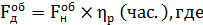

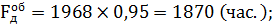

- Действительный

- коофициент (0,95)

- коофициент (0,95)

Количество позиций на поточной линии зависит от степени расчлененности технологического процесса на операции. Исходя из опыта депо, на поточных линиях по ремонту грузовых вагонов 4 – 7 позиций; 5 – 10 позиций – на поточных линиях по ремонту пассажирских вагонов.

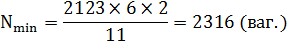

2.Организация ремонта вагонов на потоке целесообразна не менее чем на 4 позициях, при минимальной годовой программе = 1900 ваг., при постановке на каждую позицию по одному вагону; и при минимальной годовой программе ремонта вагонов = 3800 вагонов, при постановке на каждую позицию по 2 вагона.

Параметры производственного процесса при стационарном методе ремонта:

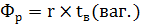

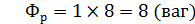

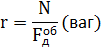

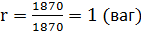

1. Ритм выпуска– количество колесных пар, выпускаемых из ремонта в единицу времени:

N – годовая программа ремонта депо;

– действительный годовой фонд времени работы оборудования с учетом сменности, час;

– действительный годовой фонд времени работы оборудования с учетом сменности, час;

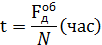

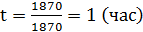

Такт выпуска – интервал времени, через который периодически производится выпуск вагонов или их узлов из ремонта:

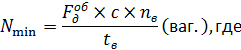

Фронт работы – количество вагонов или узлов одновременно находятся в ремонте: