Раздел 14. Автоматизация подземных горных работ

Автоматизация производственных процессов позволяет резко увеличить производительность, улучшить условия труда, снизить трудоемкость работ и является главным направлением технического прогресса в горнорудной промышленности. Автоматизация отдельных машин и операций завершается автоматизацией производственного процесса рудника в целом.

В зависимости от особенностей производственного процесса на рудниках применяют те или иные виды автоматических устройств. В установках, в которых не требуется изменения режима в процессе работы, автоматизация в основном заключается в управлении оборудованием, защите от ненормальных и аварийных режимов, контроле и сигнализации о работе установок, а также автоматической блокировке работы оборудования. Такими в настоящее время являются водоотливные установки, погрузочно-перегрузочные пункты, конвейерные установки и др. В тех установках, в которых требуется изменять режим работы по определенному закону, автоматизация включает в себя и автоматическое регулирование (например, рудничный подъем, вентиляторные установки и т. д.).

Создание АСУТП Малеевского рудника ЗГОК началось в конце 90-х годов с привлечением иностранных инжиниринговых фирм. Имея на комплексе квалифицированный персонал, способный решать задачи в области автоматизации от проектирования систем до внедрения, руководством комплекса было принято решение по созданию АСУТП Малеевского рудника собственными силами. За четыре года плодотворной работы были созданы следующие системы:

- управление бетонно-закладочным комплексом;

- система контроля и диагностики скипового подъема;

- система контроля и управления дозаторной 16 горизонта;

- система контроля вентиляционных установок рудника;

- система контроля узла товарного опробования руд;

- автомобильные платформенные весы.

Автоматизированные системы управления технологическими процессами, системы осуществляющие контроль качества продукции на Малеевском руднике ЗГОК АО «Казцинк» выполняют, следующие функции:

- контроль работы основного оборудования;

- контроль технологических параметров процессов;

- аналитический контроль качества;

- стабилизация технологических процессов;

- автоматическое управление технологическим процессом;

- сбор и обработка данных для составления ТЭП и управления процессом.

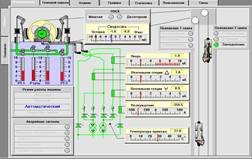

Система контроля технических параметров ПУЦШН-4х4-1А шх. «Скиповая». Система контроля и диагностики скипового подъема позволяет контролировать технологические параметры подъема, начиная от загрузки скипов и заканчивая выдачей руды на поверхность. Задачи контроля основных параметров подъемной машины реализованы в АСУТП до уровня сбора данных, архивации и визуализации. То есть, SKADA-система используется обслуживающим персоналом подъема как вспомогательный диагностический инструмент. Экранная форма контроля показана на рисунке 14.1, 14.2.

Микропроцессорный контроллер VME-9300 контролирует технические параметры ПУ, передавая их на сервер технологических данных InSQL.. Сервер обрабатывает и накапливает данные, отражая их на АРМ машиниста ПУ и инженера-электрика. Контролируется 80 дискретных и 20 аналоговых сигналов.

Автоматическое дозирование загрузки мерных ящиков. Микропроцессорный контроллер «Millmate 400W» контролирует параметры датчиков пресдуктора QGPL-105-100 и управляет загрузкой мерных ящиков. Вход датчика пресдуктора OGPL-105-100 0-10 мА, нагрузка 100 т.

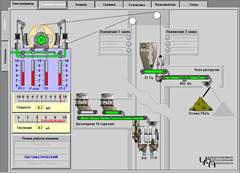

Система контроля и управления дозаторной 16 горизонта (рисунок 14.3, 14.4) осуществляет следующие операции:

- управление в автоматическом режиме работой питателя № 1, питателя № 2, конвейера и секторов разгрузки мерных ящиков;

- контроль уровня руды в приемных бункерах и мерных ящиках, веса руды в мерных ящиках;

- синхронизирует работу в дозаторной с работой подъемной установки и узла перегрузки.

Благодаря точному взвешиванию руды в мерных ящиках удалось поднять производительность скипового подъема.

|

Рисунок 14.1 - Окно контроля параметров электропривода подъемной установки

|

Рисунок 14.2 - Экранная форма контроля для машиниста подъемной установки

Рисунок 14.3 - Окно контроля дозаторной 16 горизонта Малеевского рудника

|

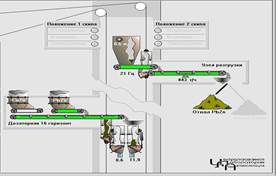

Рисунок 14.4 - Окно контроля загрузки и выгрузки скипов

На узле разгрузки скорость питателя контролируется и регулируется частотным преобразователем «Siemens Midimaster». Диапазон регулирования 0-50 Гц. Контроль учёта веса руды конвейера № 1ведётся резомерическими весами «Prokon». Полученные данные передаются на сервер технологических данных InSQL. Диапазон измерения 0-635 т. Скорость конвейера 1,06 м/с. Токовый выход 4-20 мА.

В 2003 году на Малеевском руднике был построен узел товарного опробования руд, позволивший получать часовые анализы вещественного состава руды, выдаваемой рудником на обогатительную фабрику. Узел представляет из себя уникальный комплекс по отбору, дроблению, пробоподготовки и экспресс-анализу содержаний металлов в руде. Для контроля за работой комплекса создана система визуализации технологических процессов (рисунок 14.5).

Рисунок 14.5 - Экранная форма контроля работы узла товарного опробования руд

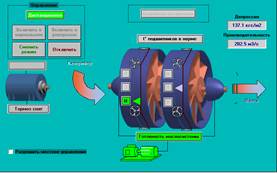

Система контроля основных параметров вентиляционных установок рудника показана на рисунке 14.6.

Рисунок 14.6 - Экранная форма контроля вентилятора

Работу вентиляторной установки главного проветривания ВЦД-47,5 контролирует микропроцессорный контроллер «Smart», информация передаётся на сервер технологических данных InSQL. Производительность вентилятора 395 м3/с. Обороты 0-500 с-1. Контроль температуры подшипников двигателей и вентилятора осуществляется датчиком ТСП-100. Предел измерений 0-1000С. Выход 0-100 Ом. Работу вентиляторной установка ВОД-30 контролирует микропроцессорный контроллер «IUC-9000» и передаёт информацию на сервер технологических данных InSQL. Производительность 190 м3/с. Обороты 600 с-1. Температурные режимы работы калорифера контролируют датчики ТСП-100 в 4 точках. Предел измерений 0-1000С. Выход 0-100 Ом.

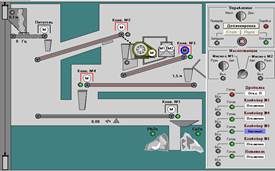

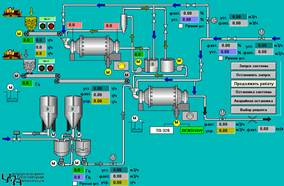

На бетоно-закладочных комплексах внедрена современная система автоматического контроля и регулирования подачи закладочных материалов и твердеющей смеси (рисунок 14.7). Модель управления бетонно-закладочным комплексом основана на рецептуре приготовления смеси. В зависимости от требуемой производительности в систему вводятся данные по удельным нормам компонентов на 1 м3 смеси. Система пересчитывает уставки, подаваемых в смесь компонентов, и в автоматическом режиме поддерживает требуемый объем и плотность закладочной смеси.

Рисунок 14.7 - Управление бетонно-закладочным комплексом Малеевского рудника

Управление работы БЗК централизовано, с микропроцессорного контроллера «Quantum», через АРМ оператора. Расходометр «Promag 030» контролирует и регулирует подачу технологической воды на комплекс. Установочная производительность 27,9 м3/ч.

Конвейера подачи граншлаков в мельницу БЗК-1.

Весы конвейера «Sсhenk». Производительность 0-40 т/ч. Частотный преобразователь «Altivar». Мощность 11 кВт. Предел регулирования 0-50 Гц.

Контроль забивки течки БЗК-1 ультрозвуковой датчик FTU-230.

Конвейера подачи лёгкой фракции в мельницу БЗК-2.

Весы конвейера «Sсhenk». Производительность 0-160 т/ч. Частотный преобразователь «Altivar». Мощность 45 кВт. Предел регулирования 0-50 Гц.

Смеситель цементного молока БЗК-2. Частотный преобразователь «Triol». Мощность 15 кВт. Придел регулирования 0-50 Гц (2штуки).

Расходометр «Promag 035» контролирует и регулирует подачу цементного молока в мельницу БЗК-2.

Мельница БЗК-2.

Контроль забивки течки БЗК-2 ультрозвуковой датчик FTU-230.

Расходометр «Promag 035» контролирует подачу готовой смеси. Установочная производительность 76,81 м3/ч.

Весоизмерительная система взвешивания железнодорожных составов М8200Д 2 и 14 горизонтов приведена в таблице 14.1.

Таблица 14.1 - Весоизмерительная система взвешивания железнодорожных составов

| Наименование объекта | Модуль | Тензодатчики |

| Весоизмерительная система взвешивания железнодорожных составов 2 горизонта | «Микросим-06» | Model 65058C25K-3000 |

| Весоизмерительная система взвешивания железнодорожных гружёных составов 14 горизонта | «Микросим-06» | Model 65058C25K-3000 |

| Весоизмерительная система взвешивания железнодорожных порожних составов 14 горизонта | «Микросим-06» | Model 65058C25K-3000 |

Контроль расхода воды хозяйственно-питьевой воды производится ультрозвуковым расходомером «ВЗЛЁТ-РС», технологическая воды - ультрозвуковым расходомером «ВЗЛЁТ-РС».

Информация собирается на сервер технологических данных InSQL, обрабатывается и выдаётся на АРМ диспетчера

Таким образом, на Малеевском руднике ЗГОК АО «Казцинк» автоматизированы схемы контроля технических и технологических параметров, выдачи руды в скипах по шахте «Скиповая» подъемной установкой ЦШН-4х1А, узла разгрузки руды, бетоно-закладочного комплекса, взвешивания железнодорожных составов на 2 и 14 горизонтах.