Математические модели ректификационных колонн

Математическое моделирование ректификационных колонн позволяет определять концентрации и количества получаемых компонентов в аппаратах различного аппаратурного оформления и переменных режимах эксплуатации. При составлении математической модели колонны необходимо учитывать внутренние и внешние условия процесса ректификации.

В качестве внешних условий обычно принимаются: питание колонны с учетом количественных и качественных характеристик; количество теплоты, подводимой к кипятильнику и отводимой от дефлегматора. Внешние условия могут быть связаны между собой или внутренними параметрами процесса, или дополнительными соотношениями, которые также включаются в систему в виде уравнений модели. Основными являются уравнения, описывающие внутреннюю задачу, т. е. отражающие процесс межфазного переноса компонентов разделяемой смеси. С помощью этих уравнений можно определять состав паровой фазы над тарелкой, жидкости на ней и состав поступающего на нее пара и уходящей жидкости.

В качестве гидродинамических моделей тарелок ректификационных колонн используются: для жидкости— модель идеального перемешивания и ячеистая модель, для пара — модели идеального вытеснения и идеального перемешивания.

Математические модели ректификационных колонн, основанные на замене реальных тарелок теоретическими ступенями разделения (метод теоретических тарелок), позволяют вести расчет колонн без учета гидродинамической обстановки на тарелках. Эти модели представляют ректификационную колонну как аппарат с полной конденсацией пара на ступенях разделения с незначительным влиянием межфазного массообмена.

Напротив, представление межфазного массообмена как результат передачи вещества без учета процессов конденсации и испарения в качестве основы для разделения смесей является фундаментом для другой группы моделей (метод числа единиц переноса). Здесь учитываются гидродинамические условия процесса на тарелках.

Математическая задача расчета ректификационных колонн при заданных совокупностях внутренних и внешних условий процесса ректификации состоит в решении системы нелинейных уравнений, когда учитывают тепловые балансы на ступенях разделения, и линейных уравнений, когда тепловые потоки на каждой ступени разделения принимают одинаковыми.

Методика расчета ректификационных колонн приведена ниже.

Расчет элементов и узлов ректификационных колонн

В зависимости от принципа образования контакта фаз все массообменные аппараты можно разделить на три группы:

1) тарельчатые и большинство насадочных аппаратов, в которых поверхность контакта создается в процессе движения потоков;

2) пленочные аппараты с фиксированной поверхностью фазового контакта;

3) роторные и центробежные аппараты, в которых поверхность фазового контакта создается путем подвода механической энергии извне.

Наибольшее распространение в промышленности нашли насадочные и барботажные ректификационные колонны.

Насадочные ректификационные колонны заполняются обычно кольцами Рашига. Конструктивно они не отличаются от скрубберов и других смесительных теплообменных аппаратов с насадкой. Методика теплового, гидравлического и конструктивного расчета таких аппаратов также сходна с методикой расчета насадочных скрубберов.

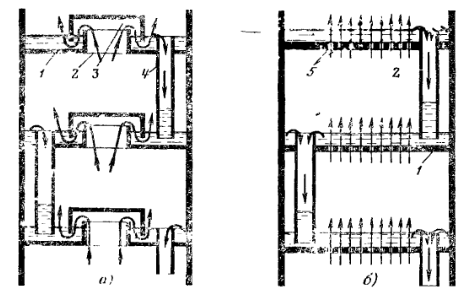

Барботажные ректификационные колонны выполняются с колпачковыми, ситчатыми или решетчатыми (провальными) тарелками. Разрезы ректификационных колонн с колпачковыми и ситчатыми тарелками приведены на рис. 3.12.

Рис. 3.12. Разрезы ректификационных колонн.

А – с колпачковыми тарелками; б – с ситчатыми тарелками; 1 – тарелка; 2 - патрубок; 3 – колпачок; 4 – переливная труба; 5 – отверстия.

Все барботажные аппараты отличаются большим гидравлическим сопротивлением парового тракта, и поэтому целесообразно применять их преимущественно в тех случаях, когда ректификация ведется при повышенных давлениях, т. е. когда высокое сопротивление существенного влияния на расход энергии не оказывает.

Ранее были изложены методы определения числа тарелок ректификационной колонны. Рассмотрим расчет некоторых параметров и конструктивных элементов колонны.