Методы образования поверхностей и форм деталей

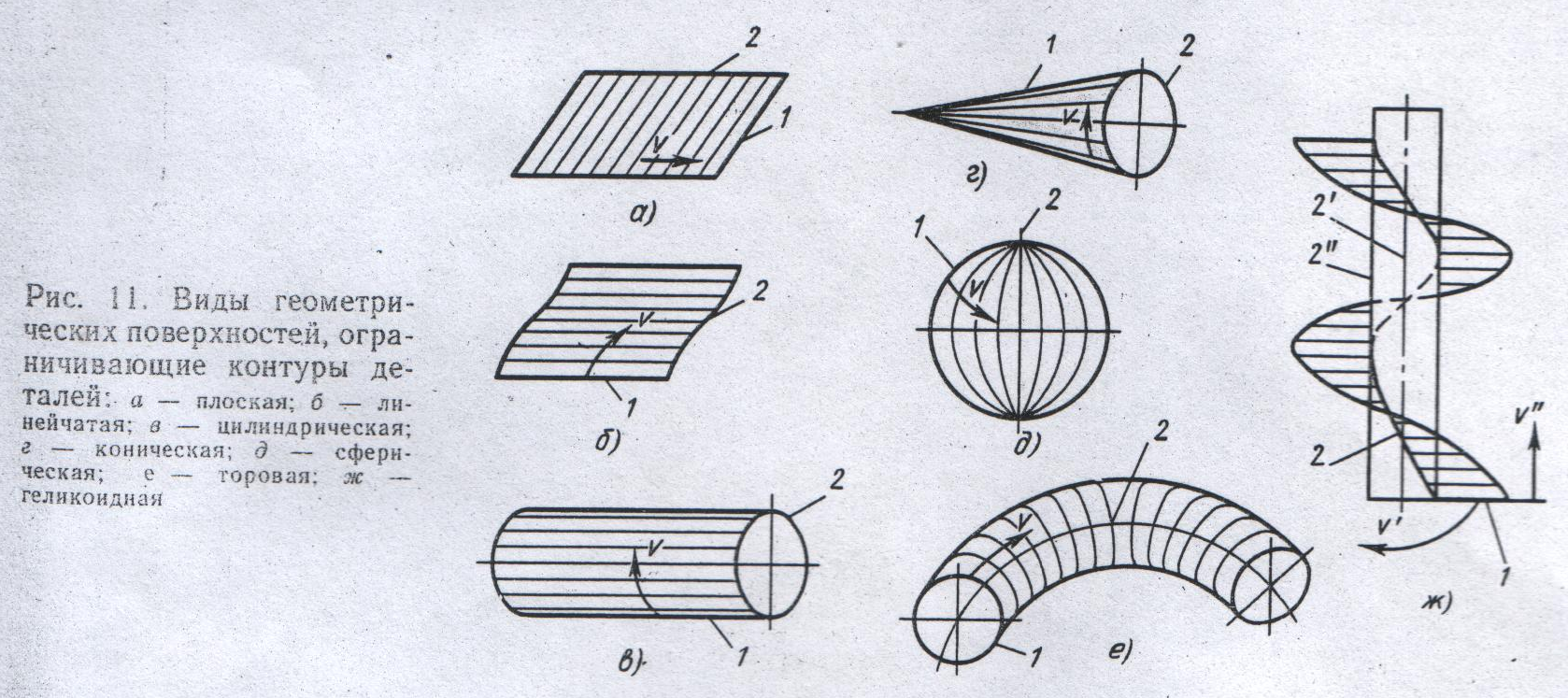

Поверхность любой сложной детали можно представить в виде совокупности нескольких*более простых: плоских, линейчатых, круговых, цилиндрических и конических, сферических, торовых и винтовых поверхностей (рис. 11). Любую поверхность рассматривают как совокупность последовательных положений (следов) одной производящей линии, называемой образующей 1,

движущейся по другой производящей линии, называемой направляющей 2.

Для получения плоской поверхности (рис. 11,а) необходимо образующую 1 прямую линию перемещать по прямой направляющей 2, для образования цилиндрической поверхности (рис. 11,в) направляющей 2 должна быть окружность 2 и т. д.

Плоские, линейчатые и цилиндрические поверхности являются обратимыми, так как для их получения можно менять функции образующих и направляющих линий. Кроме обратимых поверхностей есть необратимые — винтовая, торовая, сферическая и коническая поверхности; последнюю (рис. 11,г) получают при перемещении одного конца прямой образующей / по направляющей линии 2 (окружности), второй конец образующей прямой / остается неподвижным.

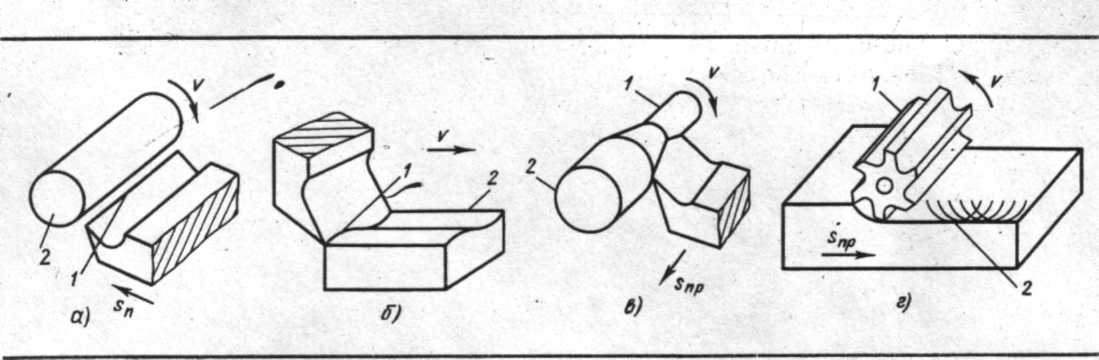

При работе на металлорежущих станках образующая и направляющая линии получают согласованными между собой движениями заготовки и инструмента (движения резания являются формообразующими). Формообразующих движений может быть одно или несколько. Некоторые методы формообразования поверхностей приведены на рис. 12. Образование поверхностей методом копирования режущей кромки инструмента показано на рис. 12,а. Режущая кромка инструмента, в данном случае, является образующей линией 1 обрабатываемой поверхности

Рис. 11. Виды геометрических поверхностей, ограничивающие контуры деталей: а — плоская; б - линейчатая; ц — цилиндрическая; г — коническая; д — сферическая; е — торовая; ж — геликоидная

Некоторые методы формообразования поверхностей приведены на рис. 12. Образование поверхностей методом копирования режущей кромки инструмента показано на рис. 12.а. Режущая кромка инструмента, в данном случае, является образующей линией / обрабатываемой поверхности.

| Рис. 12. Методы формообразования поверхностей: / — образующая; 2 — направляющая; v — скорость! резания; sn — поперечная подача; sn,, — продольная подача |

Направляющая линия 2 воспроизводится при вращении заготовки (рис. 12,а) или поступательном движении инструмента (рис. 12,б), эти движения являются формообразующими.

Движение, направленное перпендикулярно обрабатываемой поверхности, необходимо для получения определенного размера детали.

Принцип образования поверхности методом следов состоит в том, что образующая линия 1 является траекторией движения вершины (точки) режущей кромки инструмента, а направляющая 2 — траекторией движения соответствующей точки заготовки (рис. 12,в). В этом случае оба движения резания (v, snp) являются формообразующими.

При образовании поверхностей методом касания направляющей линией 2 служит касательная к вспомогательным линиям, являющимся траекториями движения вершин режущей кромки инструмента. Образующей линией / служит режущая кромка инструмента (рис. 12,г), формообразующим движением является подача snp.

Движения, обеспечивающие цикл работы металлорежущих станков, делят по их целевому назначению: главное, подачи, деления, обкатки, дифференциальное, угла качания люльки (в зуборезных станках), вспомогательные (ускоренного подвода и отвода суппортов, столов, зажима, автоматического измерения) и др. Кинематические цепи классифицируют по движениям, которые они выполняют.

Например, кинематическая цепь, выполняющая движение подачи, называется кинематической цепью подачи, а цепь, выполняющая движение обкатки, называется кинематической цепью обкатки и т. п.

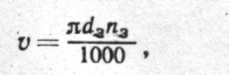

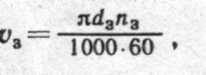

Главное движение (движение резания) может осуществляться заготовкой и инструментом, например у токарных станков главным движением является движение шпинделя с заготовкой. Главное движение может быть вращательным и возвратно-поступательным. У некоторых станков оно может складываться из двух движений, например в автоматах при нарезании резьб методом обгона суммируются два вращательных движения. На главное движение затрачивается основная мощность...привода. Скорость резания v\ обеспечиваемую главным движением, определяют по формуле

где d3 — диаметр заготовки, мм; n3 — частота вращения заготовки, об/мин.

Скорость резания шлифовальных станков задают в м/с, ее определяют по формуле

где dш — диаметр шлифовального круга, мм; nш — частота вращения шлифовального круга, об/мин.

Скорость вращения заготовки при шлифовании

где d3 — диаметр заготовки, мм; п3 — частота вращения заготовки, об/мин.

Таким образом, v = vш+v3.

Движение подачи (поступательное) получает инструмент, это дает возможность вести процесс резания по всей длине заготовки. Подачу рассчитывают как отношение перемещения инструмента к одному обороту заготовки или одному обороту самого инструмента. В зависимости от направления движения инструмента по отношению обрабатываемой поверхности заготовки подачи делят на продольную, поперечную, круговую, радиальную, тангенциальную. Кроме того, подачи могут быть осевыми (в сверлильных станках), вертикальными и горизонтальными (во фрезерных станках), прерывными (в строгальных и зубодолбежных станках), непрерывные (в токарных станках).

Делительным движением называют такое, которое осуществляет поворот заготовки или инструмента на требуемый угол, например при нарезании зубьев колес на зубострогальных станках, или линейное перемещение заготовки относительно инструмента, так, например, при нанесении шкал на линейке на продольной делительной машине.

Дифференциальное движение применяют в станках для создания дополнительного движения заготовки или инструменту, например в зубофрезерных и других станках для обработки спиральных зубьев. Можно осуществлять суммирование только одноименных движений — вращательного с вращательным, поступательного с поступательным. Для суммирования движений применяются дифференциальные суммирующие механизмы.

Вспомогательные движения при работе на станке предназначены для осуществления отвода и подвода суппортов, траверс, столов, зажима инструмента и заготовок, удаления стружки и др. Вспомогательные движения можно осуществлять вручную или специальными механизмами. Обязательным условием автоматизации производственных процессов является автоматизация вспомогательных движений.

4.Элементы базовой конструкции универсального токарно-винторезного станка мод. 16К20 и их общность по назначению с элементами других групп станков.

Металлорежущие станки в большинстве случаев состоят из механизмов, сходных по кинематике: шпиндельных коробок, коробок подач, фартуков, суппортов, столов, гитар и т. п.

Для изучения конструкции и кинематики механизмов металлорежущих станков

| Рвс 13. Кинематическая схема привода главного движения токарно-винторезного станка шл. 1А616 с раздельной коробкой скоростей |

рассмотрим токарно-винторезный станок мод. 16К20 (см. рис. 1).

Механизмы главного движения. В качестве механизма главного движения применяют привод, который состоит из электродвигателя, ременной или зубчатой передачи, коробки скоростей со шпинделем (шпиндельной бабки). В некоторых металлорежущих станках в корпусе передней бабки устанавливают зубчатые колеса, создающие различные частоты вращения шпинделя. Шпиндельные коробки такой конструкции применяют во многих токарно-винторезных станках, например в станках мод. 16К20 (см. рис. 10).

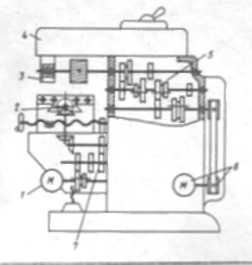

В токарно-винторезных станках иногда применяют раздельные коробки скоростей. Например, у токарно-винторезного станка мод. 1А616 коробка скоростей выполнена в отдельном корпусе и смонтирована в передней тумбе (рис. 13), а перебор со шпинделем — в корпусе передней бабки. Движение от коробки скоростей на шпиндель передается клиноременной передачей. Такой привод уменьшает колебания шпинделя, так как колебания, возникающие в коробке скоростей, не передаются через гибкое звено — клиновые ремни на шпиндельную коробку. Кроме того, возможно применение унифицированной коробки скоростей для гаммы однотипных моделей станков.

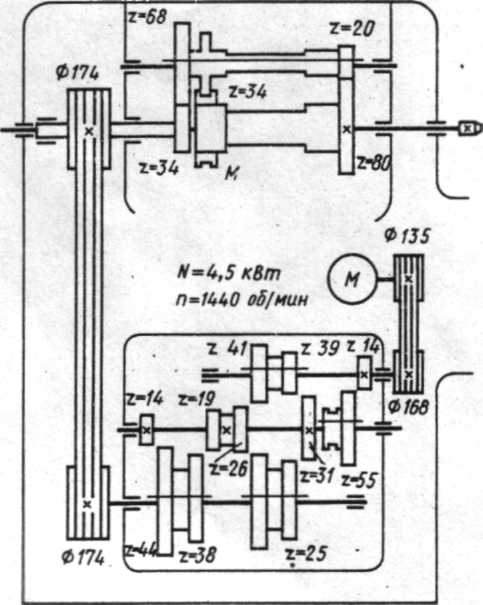

В горизонтально-фрезерных и других типах станков механизмы главного движения и движения подачи выполняются независимыми, т. е. движение на шпиндель и на стол передаются от отдельных электродвигателей. На рис. 14 приведена кинематическая схема станка мод. 6Н82, в которой коробка скоростей 5 получает движение от электродвигателя 5, а коробка подач- от электродвигателя 1.

Рис 14.Кинематическая схема горизонтально-фрезерного станка мод. 6Н82.

У некоторых металлорежущих станков главное движение является возвратно-поступательным, например, в строгальных, долбежных, и др. В качестве механизмов, преобразующих вращательное движение в возвратно-поступательное, применяют кулисы, кривошипы, шестеренчатые реверсы с реечной парой и др.

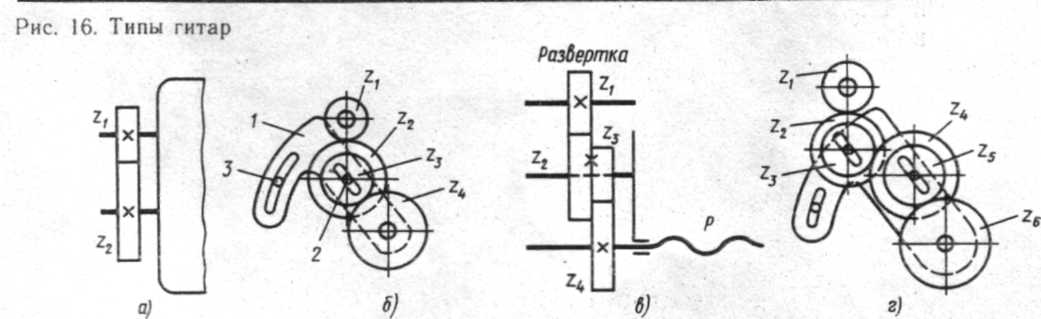

Гитары. Гитарой называется механизм настройки кинематической цепи. Гитары делят на парносменные, двухпарные и многопарные. Парносменная гитара состоит из двух сменных колес (рис. 16,а). Расстояние между осями постоянное, поэтому сумма зубьев сменных колес, установленных на оси, будет всегда постоянной: z1 +z2 = const. Это снижает диапазон настройки кинематической цепи. Парносменные гитары применяют в цепях главного движения и подачи, преимущественно в специализированных станках.

Двухпарная гитара (рис. 16,б) состоит из корпуса 1, оси 2, фиксирующего болта 3 и сменных колес. В двухпарной гитаре установлены четыре сменных колеса. Поскольку сумма зубьев сцепляемых колес при различных настройках различна, в корпусе гитары предусмотрен паз, позволяющий перемещать ось 2 и таким образом осуществлять зацепление сменных колес z1 и z2 различных диаметров. Болтом 3 фиксируют корпус гитары в требуемом положении для сцепленияz1 с z2. Двухпарные гитары обеспечивают широкий диапазон настройки кинематической цепи, их применяют в универсальных металлорежущих станках. При выполнении настроек на двухпарной гитаре необходимо соблюдать условие сцепляемости сменных колес. Сумма зубьев двух сцепляемых колес должна быть больше последующего колеса на 15—20 зубьев, иначе зубчатое колесо будет перерезывать вал (рис. 16в).

Комплекты сменных колес. В металлорежущих станках при настройке гитар применяют комплекты сменных колес. Для различных групп станков они различны. Однако, все комплекты сменных колес создаются на основе общего ряда чисел зубьев сменных колес: 20 — 23 — 25 — 30 — 33 — 34 — 35 — 37 — 40 — 41 — 43 — 45 — 47 — 50 — 53 — 55 — 58 — 59 — 60 — 61 — 62 — 65 — 67 — 70 — 71 — 73 — 75 — 79 — 80 — 83 — 85 — 89 — 90 — 92 — 95 — 97 — 98 — 100 — 105 — 110 — 113 — 115 — 120 — 127 (всего 44 колеса).

Для токарно-винторезных станков принят набор колес, у которых числа зубьев кратны пяти (в комплекте 22 колеса).

Набор зубчатых колес для зуборезных станков ограничен колесом с числом зубьев 100. Для фрезерных станков (для настроек делительных головок) набор состоит из колес с числами зубьев: 25 — 25 — 30 — 35 — 40 — 50 — 55 — 60 — 70 — 80 — 90 — 100 (всего 12 колес).

Коробки подач. Коробка подач предназначена для изменения скорости перемещения конечного звена кинематической цепи: суппорт, стол, шпиндельная бабка и др. В универсальных станках число различных подач может быть большим, например, в токарно-винторезном станке мод.

|

16К20 выполнено 48 простых подач и 149 для нарезания шагов резьб.

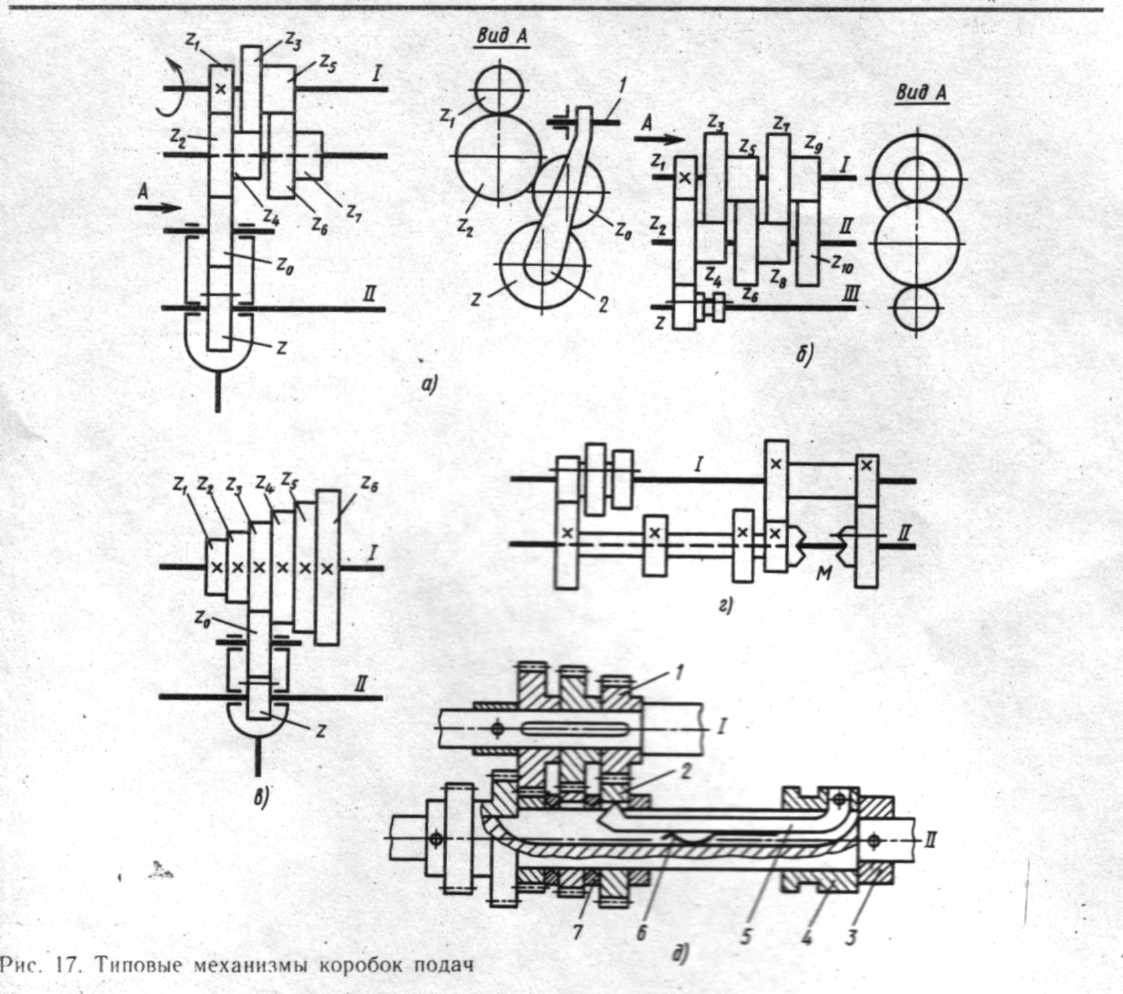

В конструкцию коробок подач обычно включают типовые механизмы: миандр с накидным или подвижным зубчатым колесом (рис. 17а и б), конус Нортона (рис.17в), коробки с зубчатыми колесами (рис.17г), конусы, набранные из зубчатых колес с вытяжной шпонкой (рис. 17д).

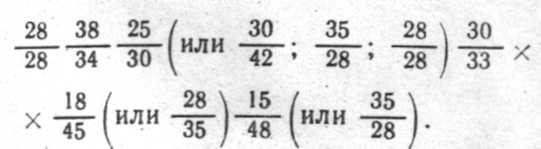

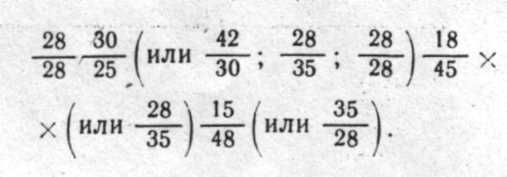

Механизм миандра с накидным колесом z0(рис. 17,а) позволяет увеличивать в 2 раза передаточные отношения i при включении соседней пары колёс. Если принять вал 1 ведущим, z=z2=z3=z6=56,а z1=z4=z5=z7=28, то на выходном валу получим передаточные отношения:

Коробка подач универсального токарно-винторезного станка мод. 16К20 (см. рис. 10) включает цилиндрические зубчатые колеса, передвижные блоки зубчатых колес и муфты. Постоянные межосевые расстояния между валами позволяют передавать большие мощности. Движение от шпинделя VI на вал коробки подач IX передается через валы VII и VIII и сменные зубчатые колеса гитары К, L, М, N. Коробка подач обеспечивает обработку различных резьб, а также обточку гладких цилиндрических, конических и других поверхностей.

При нарезании метрических и дюймовых резьб, а также при обработке цилиндрических поверхностей устанавливают сменные зубчатые колеса гитары  а при нарезании модульных и питчевых резьб

а при нарезании модульных и питчевых резьб

Коробка подач имеет две основные кинематические цепи. При этом движение на ходовой винт передаётся, когда муфты М2, М3, М4, М6 выключены, а муфта М5 включена:

Другая цепь предназначена для нарезания метрических и модульных резьб. При этом муфты М2 и М6 выключены, а муфты М3, М4 и М5 включены:

При обработке цилиндрических поверхностей движение на ходовой валик может передаваться как по первой, так и по второй кинематической цепи (муфта М5 выключена, М6 включена).

При нарезании специальных резьб и резьб повышенной точности движение передается прямо на ходовой винт, т. е. коробка подач отключена, а муфты М2 и М5 включены. В данном случае настройку винторезной цепи на требуемый шаг нарезки производят подбором сменных зубчатых колес гитары.

Механизм с двумя обратными конусами, набранными из зубчатых колес, и вытяжной шпонкой показан на рис. 17, д. На валу 1 на шпонке посажены зубчатые колеса /, а на валу // — свободно сидящие зубчатые колеса 2, разъединенные кольцами 7. Вытяжная шпонка 5 вставлена в паз вала // и одним (правым) концом закрепляется осью в муфте 4. Пружина 6 постоянно поджимает вытяжную шпонку вверх. Если шпонка находится против шпоночной канавки зубчатого колеса, то западает в нее, и происходит соединение колеса с валом. Кольца препятствуют одновременному включению двух зубчатых колес. Механизм с двумя конусами и вытяжной шпонкой применяют в основном в коробках подач сверлильных станков. Ограничение хода вытяжной шпонки вправо производится упорным кольцом 3, а влево — концом шпоночного паза. Достоинство этих механизмов — компактность.

Рассмотрев несколько конструкций коробок подач, можно заметить, что большинство из них состоят из одних и тех же звеньев и механизмов — зубчатых колес, блоков, кулачковых муфт, ходового валика, а некоторые коробки включают типовые механизмы — меандр, конус Нортона, конусные наборы с вытяжной шпонкой, что характеризует общность их конструкций.

Фартуки. Фартук 12 (см. рис. 1) предназначен для передачи движения от коробки подач к суппорту (или столу). Передача движения происходит с помощью ходового валика, зубчатых колес, червячной передачи, муфт и реечной передачи или непосредственно ходовым винтом и маточной гайки, смонтированных в корпусе фартука.

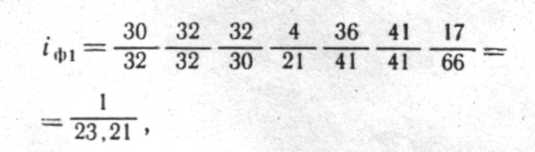

Поскольку движения от ходового валика и ходового винта независимы, во избежание одновременного их включения в корпусе фартука выполняют блокирующий механизм. Кинематическая схема фартука станка мод. 16К20 показана на рис. 10.Движение от ходового валика на реечное колесо z=10, осуществляющего продольную подачу суппорта, передаётся через зубчатые колёса:

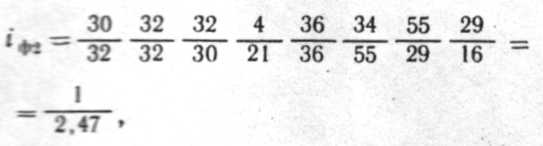

Передача движения от ходового валика на ходовой винт поперечной подачи суппорта осуществляется по цепи фартука:

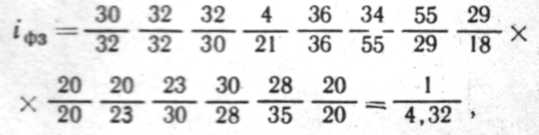

гдеi ф3 — передаточное отношение цепи фартука при включении на поперечную подачу.

Движение от ходового валика на гайку перемещения верхнего суппорта осуществляется по следующей цепи: 1

где iф3 - передаточное отношение цепи фартука при включении на подачу верхнего суппорта.

В некоторых моделях станков в фартук вводится предохранительный механизм (падающий червяк, шариковая муфта и т. п.). Предохранительный механизм служит не только для предохранения от перегрузок, но и для работы суппортом по упору.