Интенсивность отказов - зависимость интенсивности отказов от времени (кривая жизни изделия)

Различают три вида отказов:

· обусловленные скрытыми ошибками в конструкторско-технологической документации и производственными дефектами при изготовлении изделий;

· обусловленные старением и износом радио- и конструкционных элементов;

· обусловленные случайными факторами различной природы.

Для оценки надежности систем введены понятия «работоспособность» и «отказ».

Работоспособность и отказы. Работоспособность - это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями технической документации. Отказ – событие, приводящее к полной или частичной утрате работоспособности изделия. По характеру изменения параметров аппаратуры отказы подразделяют на внезапные и постепенные.

Внезапные (катастрофические) отказы характеризуются скачкообразным изменением одного или нескольких параметров аппаратуры и возникают в результате внезапного изменения одного или нескольких параметров элементов, из которых построена РЭА (обрыв или короткое замыкание). Устранение внезапного отказа производят заменой отказавшего элемента исправным или его ремонтом.

Постепенные (параметрические) отказы характеризуются изменением одного или нескольких параметров аппаратуры с течением времени. Они возникают в результате постепенного изменения параметров элементов до тех пор, пока значение одного из параметров не выйдет за некоторые пределы, определяющие нормальную работу элементов. Это может быть последствием старения элементов, воздействия колебаний температуры, влажности, давления, механических воздействий, и т.п. Устранение постепенного отказа связано либо с заменой, ремонтом, регулировкой параметров отказавшего элемента, либо с компенсацией за счет изменения параметров других элементов.

По взаимосвязи между собой различают отказы независимые, не связанные с другими отказами, и зависимые. По повторяемости возникновения отказы бывают одноразовые (сбои) и перемежающиеся. Сбой - однократно возникающий самоустраняющийся отказ, перемежающийся — многократно возникающий сбой одного и того же характера.

По наличию внешних признаков различают отказы явные - имеющие внешние признаки появления, и неявные (скрытые), для обнаружения которых требуется провести определенные действия.

По причине возникновения отказы подразделяют на конструкционные, производственные и эксплуатационные, вызванные нарушением установленных норм и правил при конструировании, производстве и эксплуатации РЭА.

По характеру устранения отказы делятся на устойчивые и самоустраняющиеся. Устойчивый отказ устраняется заменой отказавшего элемента (модуля), а самоустраняющийся исчезает сам, но может повториться. Самоустраняющийся отказ может проявиться в виде сбоя или в форме перемежающегося отказа. Отказ типа сбоя особенно характерен для РЭА. Появление сбоев обусловливается внешними и внутренними факторами.

К внешним факторам относятся колебания напряжения питания, вибрации, температурные колебания. Специальными мерами (стабилизации питания, амортизация, термостатирование и др.) влияние этих факторов может быть значительно ослаблено. К внутренним факторам относятся флуктуационные колебания параметров элементов, несинхронность работы отдельных устройств, внутренние шумы и наводки.

7.2. количественные характеристики Надежности [1, 2]

Надежность, как сочетание свойств безотказности, ремонтоспособности, долговечности и сохраняемости, и сами эти качества количественно характеризуются различными функциями и числовыми параметрами. Правильный выбор количественных показателей надежности РЭА позволяет объективно сравнивать технические характеристики различных изделий как на этапе проектирования, так и на этапе эксплуатации (правильный выбор системы элементов, технические обоснования работы по эксплуатации и ремонту РЭА, объем необходимого запасного имущества и др.).

Возникновение отказов носит случайный характер. Процесс возникновения отказов в РЭА описывается сложными вероятностными законами. В инженерной практике для оценки надежности РЭА вводят количественные характеристики, основанные на обработке экспериментальных данных.

Безотказность изделий характеризуется

- вероятностью безотказной работы P(t) (характеризует скорость снижения надежности во времени),

- частотой отказов F(t),

- интенсивностью отказов l(t),

- средней наработкой на отказ Тср.

- Можно также надежность РЭА оценивать вероятностью отказа q(t) = 1 - P(t).

Рассмотрим оценку надежности неремонтируемых систем. Приведенные характеристики верны и для ремонтируемых систем, если их рассматривать для случая до первого отказа.

Пусть на испытания поставлена партия, содержащая N(0) изделий. В процессе испытаний к моменту времени t вышли из строя n изделий. Осталось исправными:

N(t) = N(0) – n.

Отношение Q(t) = n/N(0) является оценкой вероятности выхода из строя изделия за время t. Чем больше число изделий, тем точнее оценка надежности результатов, строгое выражение для которой выглядит следующим образом:

Q(t) =  .

.

Величина P(t), равная

P(t) = 1 – Q(t)

называется теоретической вероятностью безотказной работы и характеризует вероятность того, что к моменту t не произойдет отказа.

Вероятность безотказной работы P(t) представляет собой вероятность того, что в пределах указанного периода времени t, отказ объекта не возникнет. Этот показатель определяется отношение числа элементов объекта, безотказно проработавших до момента времени t к общему числу элементов объекта, работоспособных в начальный момент.

Вероятность безотказной работы изделия может быть определена и для произвольного интервала времени (t1; t2) с момента начала эксплуатации. В этом случае говорят об условной вероятности P(t1; t2) в период (t1; t2) при рабочем состоянии в момент времени t1. Условная вероятность P(t1; t2) определяется отношением:

P(t1; t2) = P(t2)/ P(t1),

где P(t1) и P(t2) - соответственно значения вероятностей в начале (t1) и конце (t2) наработки.

Частота отказов. Значение частоты отказов за время t в данном опыте определяется отношением f(t) = Q(t)/t = n/(N(0)*t). В качестве показателя надежности неремонтируемых систем чаще используют производную по времени от функции отказа Q(t), которая характеризует плотность распределения наработки изделия до отказа f(t):

f(t) = dQ(t)/dt = - dP(t)/dt.

Величина f(t)dt характеризует вероятность того, что система откажет в интервале времени (t; t+dt) при условии, что в момент времени t она находилась в рабочем состоянии.

Интенсивность отказов. Критерием, более полно определяющим надежность неремонтируемой РЭА и ее модулей, является интенсивность отказов l(t). Интенсивность отказов l(t) представляет условную вероятность возникновения отказа в системе в некоторый момент времени наработки при условии, что до этого момента отказов в системе не было. Величина l(t) определяется отношением

l (t) = f(t)/P(t) = (1/P(t)) dQ/dt.

Интенсивность отказов l (t) - это число отказов n(t) элементов объекта в единицу времени, отнесенное к среднему числу элементов N(t) объекта, работоспособных к моменту времени t:

l (t)=n(t)/(N(t)*t), где

t - заданный отрезок времени.

Например: 1000 элементов объекта работали 500 часов. За это время отказали 2 элемента. Отсюда, l(t)=n(t)/(N*t)=2/(1000*500)=4*10-6 1/ч, т.е. за 1 час может отказать 4-е элемента из миллиона.

Надежность объекта, как системы, характеризуется потоком отказов l, численно равное сумме интенсивности отказов отдельных устройств:

l=N*li

По формуле рассчитывается поток отказов и отдельных устройств объекта, состоящих, в свою очередь, из различных узлов и элементов, характеризующихся своей интенсивностью отказов. Формула справедлива для расчета потока отказов системы из n элементов в случае, когда отказ любого из них приводит к отказу всей системы в целом. Такое соединение элементов называется логически последовательным или основным. Кроме, того, существует логически параллельное соединение элементов, когда выход их строя одного из них не приводит к отказу системы в целом. Связь вероятности безотказной работы P(t) и потока отказов l определяется:

P(t)=exp(-lt), очевидно, что 0<P(t)<1 и p(0)=1, а p(¥)=0

Показатели интенсивности отказов комплектующих берутся на основании справочных данных [ 1, 6, 8 ]. Для примера в табл. 1 приведена интенсивность отказов l(t) некоторых элементов.

Табл. 1.

| № | Наименование элемента | Интенсивность отказов, *10-5, 1/ч |

| Резисторы | 0,0001…1,5 | |

| Конденсаторы | 0,001…16,4 | |

| Трансформаторы | 0,002…6,4 | |

| Катушки индуктивности | 0,002…4,4 | |

| Реле | 0,05…101 | |

| Диоды | 0,012…50 | |

| Триоды | 0,01…90 | |

| Коммутационные устройства | 0,0003…2,8 | |

| Разъемы | 0,001…9,1 | |

| Соединения пайкой | 0,01…1 | |

| Провода, кабели | 0,01…1 | |

| Электродвигатели | 100…600 |

Отсюда следует, что величина l(t)dt характеризует условную вероятность того, что система откажет в интервале времени (t; t+dt) при условии, что в момент времени t она находилась в работоспособном состоянии. Этот показатель характеризует надежность РЭА в любой момент времени и для интервала Δti может быть вычислен по формуле:

l = Δni /(NсрΔti),

где Δni = Ni - Ni+1 - число отказов; Ncp = (Ni + Ni+1)/2 - среднее число работоспособных изделий; Ni, и Ni+1 - количество работоспособных изделий в начале и конце промежутка времени Δti.

Вероятность безотказной работы связана с величинами l(t) и f(t) следующими выражениями:

P(t) = exp(-  l(t) dt), P(t) = exp(-

l(t) dt), P(t) = exp(-  f(t) dt)

f(t) dt)

Зная одну из характеристик надежности P(t), l(t) или f(t), можно найти две другие.

Если необходимо оценить условную вероятность, можно воспользоваться следующим выражением:

P(t1; t2) = exp(-  l(t) dt).

l(t) dt).

Если РЭА содержит N последовательно соединенных однотипных элементов, то lN(t) = Nl(t).

Средняя наработка на отказ Тср и вероятность безотказной работы P(t) связаны зависимостью

Тср =  P(t) dt.

P(t) dt.

По статистическим данным

Тср =  Dni tсрi, tсрi = (ti+ti+1)/2, m = t/Dt

Dni tсрi, tсрi = (ti+ti+1)/2, m = t/Dt

где Δni - количество отказавших изделий за интервал времени Δtсрi = (ti+1-ti);

ti, ti+1 - соответственно время в начале и конце интервала испытаний (t1=0);

t - интервал времени, за который отказали все изделия; m - число временных интервалов испытаний.

Средняя наработка до отказа To - это математическое ожидание наработки объекта до первого отказа:

To=1/l=1/(N*li), или, отсюда: l=1/To

Время безотказной работы равно обратной величине интенсивности отказов.

Например: технология элементов обеспечивает среднюю интенсивность отказов li=1*10-5 1/ч. При использовании в объекта N=1*104 элементарных деталей суммарная интенсивность отказов lо= N*li=10-1 1/ч. Тогда среднее время безотказной работы объекта To=1/lо=10 ч. Если выполнить объекта на основе 4-х больших интегральных схем (БИС), то среднее время безотказной работы объекта увеличится в N/4=2500 раз и составит 25000 ч. или 34 месяца или около 3 лет.

Пример. Из 20 неремонтируемых изделий в первый год эксплуатации отказало 10, во второй – 5, в третий - 5. Определить вероятность безотказной работы, частоту отказов, интенсивность отказов в первый год эксплуатации, а также среднюю наработку до первого отказа.

P(1)=(20-10)/20 = 0.5,

P(2)=(20-15)/20 = 0.25, P(1;2)= P(2)/ P(1) = 0.25/0.5 = 0.5,

P(3)=(20-20)/20 = 0, P(2;3)= P(3)/ P(2) = 0/0.25 = 0,

f(1)=10/(20·1) = 0.5 г-1,

f(2)=5/(20·1) = 0.25 г-1,

f(3)=5/(20·1) = 0.25 г-1,

l(1)=10/[(20*1] = 0.5 г-1,

l(2)=5/[(10*1] = 0.5 г-1,

l(3)=5/[(5*1] = 1 г-1,

Тср= (10·0.5+5·1.5+5·2.5)/20 = 1.25 г.

Правильно понимать физическую природу и сущность отказов очень важно для обоснованной оценки надежности технических устройств. В практике эксплуатации различают три характерных типа отказов: приработочные, внезапные и отказы из-за износа. Они различаются физической природой, способами предупреждения и устранения и проявляются в различные периоды эксплуатации технических устройств.

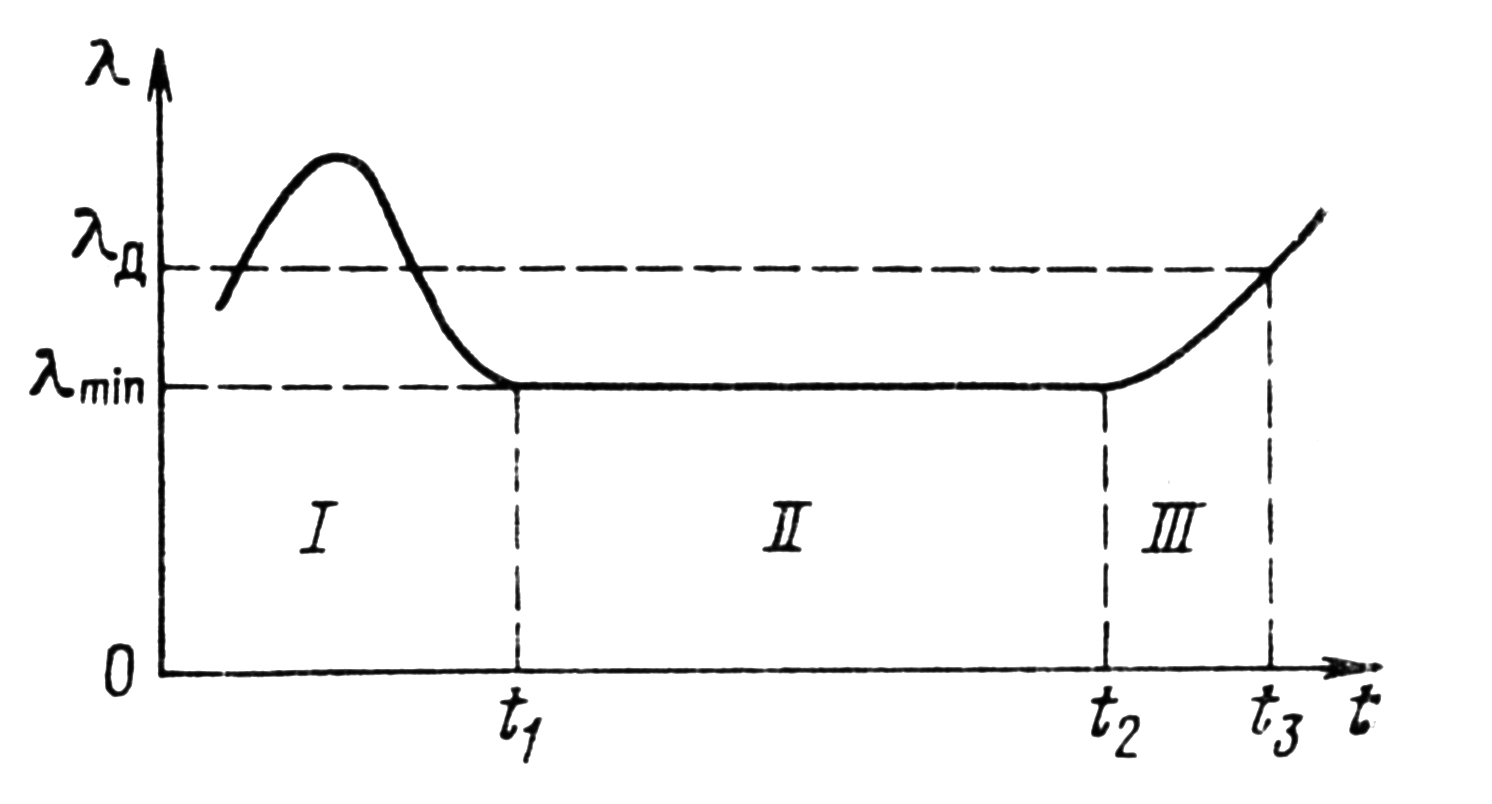

Отказы удобно характеризовать «кривой жизни» изделия, которая иллюстрирует зависимость интенсивности происходящих в нем отказов l(t) от времени t. Такая идеализированная кривая для РЭА приведена на рисунке 7.2.1.

Рис. 7.2.1. Рис. 7.2.1. |

Она имеет три явно выраженных периода: приработки I, нормальной эксплуатации II, и износа III.

Приработочные отказы наблюдаются в первый период (0 - t1) эксплуатации РЭА и возникают, когда часть элементов, входящих в состав РЭА, являются бракованными или имеют скрытые дефекты. Физический смысл приработочных отказов может быть объяснен тем, что электрические и механические нагрузки, приходящиеся на компоненты РЭА в приработочный период, превосходят их электрическую и механическую прочность. Поскольку продолжительность периода приработки РЭА определяется в основном интенсивностью отказов входящих в ее состав некачественных элементов, то продолжительность безотказной работы таких элементов обычно сравнительно низка, поэтому выявить и заменить их удается за сравнительно короткое время.

В зависимости от назначения РЭА период приработки может продолжаться от нескольких до сотен часов. Чем более ответственное изделие, тем больше продолжительность этого периода. Период приработки составляет обычно доли и единицы процента от времени нормальной эксплуатации РЭА во втором периоде.

Как видно из рисунка, участок «кривой жизни» РЭА, соответствующий периоду приработки I, представляет собой монотонно убывающую функцию l(t), крутизна которой и протяженность во времени тем меньше, чем совершеннее конструкция, выше качество ее изготовления и более тщательно соблюдены режимы приработки. Период приработки считают завершенным, когда интенсивность отказов РЭА приближается к минимально достижимой (для данной конструкции) величине lmin в точке t1.

Приработочные отказы могут быть следствием конструкторских (например, неудачная компоновка), технологических (некачественное выполнение сборки) и эксплуатационных (нарушение режимов приработки) ошибок.

С учетом этого, при изготовлении изделий предприятиям рекомендуется проводить прогон изделий в течение нескольких десятков часов работы (до 2-5 суток) по специально разработанным методикам, в которых предусматривается работа при влиянии различных дестабилизирующих факторов (циклы непрерывной работы, циклы включений-выключений, изменения температуры, напряжения питания и пр.).

Период нормальной эксплуатации. Внезапные отказы наблюдаются во второй период (t1—t2) эксплуатации РЭА. Они возникают неожиданно вследствие действия ряда случайных факторов, и предупредить их приближение практически не представляется возможным, тем более что к этому времени в РЭА остаются только полноценные компоненты. Однако и такие отказы все же подчиняются определенным закономерностям. В частности, частота их появления в течение достаточно большого промежутка времени одинакова в однотипных классах РЭА.

Физический смысл внезапных отказов может быть объяснен тем, что при быстром количественном изменении (обычно - резком увеличении) какого-либо параметра в компонентах РЭА происходят качественные изменения, в результате которых они утрачивают полностью или частично свои свойства, необходимые для нормального функционирования. К внезапным отказам РЭА относят, например, пробой диэлектриков, короткие замыкания проводников, неожиданные механические разрушения элементов конструкции и т. п.

Период нормальной эксплуатации РЭА характеризуется тем, что интенсивность ее отказов в интервале времени (t1—t2) минимальна и имеет почти постоянное значение lmin » const. Величина lmin тем меньше, а интервал (t1 – t2) тем больше, чем совершеннее конструкция РЭА, выше качество ее изготовления и более тщательно соблюдены режимы эксплуатации. Период нормальной эксплуатации РЭА общетехнического назначения может продолжаться десятки тысяч часов. Он может даже превышать время морального старения аппаратуры.

Период износа. В конце строка службы аппаратуры количество отказов снова начинает нарастать. Они в большинстве случаев являются закономерным следствием постепенного износа и естественного старения используемых в аппаратуре материалов и элементов. Зависят они главным образом от продолжительности эксплуатации и «возраста» РЭА.

Средний срок службы компонента до износа - величина более определенная, чем время возникновения приработочных и внезапных отказов. Их появление можно предвидеть на основании опытных данных, полученных в результате испытаний конкретной аппаратуры.

Физический смысл отказов из-за износов может быть объяснен тем, что в результате постепенного и сравнительно медленного количественного изменения некоторого параметра компонента РЭА этот параметр выходит за пределы установленного допуска, полностью или частично утрачивает свои свойства, необходимые для нормального функционирования. При износе происходит частичное разрушение материалов, при старении - изменение их внутренних физико-химических свойств.

К отказам в результате износа относят потерю чувствительности, точности, механический износ деталей и др. Участок (t2—t3) «кривой жизни» РЭА, соответствующий периоду износа, представляет собой монотонно возрастающую функцию, крутизна которой тем меньше (а протяженность во времени тем больше), чем более качественные материалы и комплектующие изделия использованы в аппаратуре. Эксплуатация аппаратуры прекращается, когда интенсивность отказов РЭА приблизится к максимально допустимой для данной конструкции.

Вероятность безотказной работы РЭА. Возникновение отказов в РЭА носит случайный характер. Следовательно, время безотказной работы есть случайная величина, для описания которой используют разные распределения: Вейбулла, экспоненциальный, Пуассона.

Отказы в РЭА, содержащей большое число однотипных неремонтируемых элементов, достаточно хорошо подчиняются распределению Вейбулла. Экспоненциальное распределение основано на предположении постоянной во времени интенсивности отказов и успешно может быть использовано при расчетах надежности аппаратуры одноразового применения, содержащей большое число неремонтируемых компонентов. При длительной работе РЭА для планирования ее ремонта важно знать не вероятность возникновения отказов, а их число за определенный период эксплуатации. В этом случае применяют распределение Пуассона, позволяющее подсчитать вероятность появления любого числа случайных событий за некоторый период времени. Распределение Пуассона применимо для оценки надежности ремонтируемой РЭА с простейшим потоком отказов.

Вероятность отсутствия отказа за время t составляет Р0 = ехр(-t), а вероятность появления i отказов за то же время Pi = i ti exp(-t)/i!, где i = 0, 1, 2, ..., n - число отказов.

7.3. Структурная надежность аппаратуры [1]

Структурная надежность любого радиоэлектронного аппарата, в том числе и РЭА, это его результирующая надежность при известной структурной схеме и известных значениях надежности всех элементов, составляющих структурную схему.

При этом под элементами понимаются как интегральные микросхемы, резисторы, конденсаторы и т. п., выполняющие определенные функции и включенные в общую электрическую схему РЭА, так и элементы вспомогательные, не входящие в структурную схему РЭА: соединения паяные, разъемные, элементы крепления и т. д.

Надежность указанных элементов достаточно подробно изложена в специальной литературе. При дальнейшем рассмотрении вопросов надежности РЭА будем исходить из того, что надежность элементов, составляющих структурную (электрическую) схему РЭА, задана однозначно.

Количественные характеристики структурной надежности РЭА.

- Для их нахождения составляют структурную схему РЭА и указывают элементы устройства (блоки, узлы) и связи между ними.

- Затем производят анализ схемы и выделяют элементы и связи, которые определяют выполнение основной функции данного устройства.

- Из выделенных основных элементов и связей составляют функциональную (надежностную) схему, причем в ней выделяют элементы не по конструктивному, а по функциональному признаку с таким расчетом, чтобы каждому функциональному элементу обеспечивалась независимость, т. е. чтобы отказ одного функционального элемента не вызывал изменения вероятности появления отказа у другого соседнего функционального элемента. При составлении отдельных надежностных схем (устройств узлов, блоков) иногда следует объединять те конструктивные элементы, отказы которых взаимосвязаны, но не влияют на отказы других элементов.

Определение количественных показателей надежности РЭА с помощью структурных схем дает возможность решать вопросы выбора наиболее надежных функциональных элементов, узлов, блоков, из которых состоит РЭА, наиболее надежных конструкций, панелей, стоек, пультов, рационального порядка эксплуатации, профилактики и ремонта РЭА, состава и количества ЗИП.