Винт регулируемого шагапр. 502. Виды отказов и их причины. Методы устранения отказов.

Конструктивно ВРШ можно разделить на три части: механизм поворота лопастей, механизм изменения шага и систему дистанционного управления.

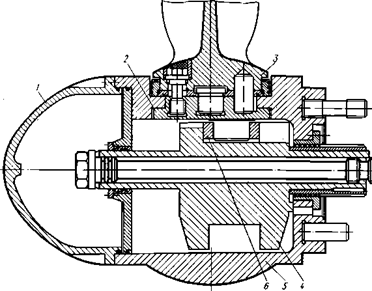

Механизм поворота лопастей находится в ступице гребного винта и является основной частью винта с поворотными лопастями (ВПЛ). Для поворота лопастей получили распространение механизмы кривошипно-шатунный и кулисный. Более простым и надежным считается кулисный механизм, который состоит из меньшего количества деталей и соответственно имеет меньшие габаритные размеры. Основными деталями винта (рис. 51) являются корпус ступицы 5, закрытый обтекателем 1, поворотные лопасти 3, кулисный механизм, состоящий из ползуна 4, сухаря 6 и пальцевой шайбы 2. Кулисный механизм преобразует при изменении шага винта возвратно-поступательное движение ползуна в поворотное движение лопастей.

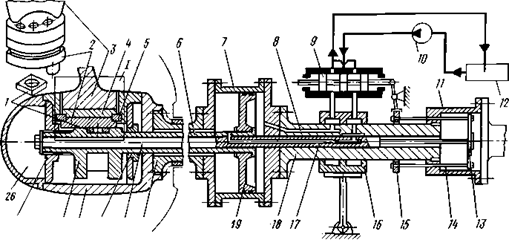

На рис. 52 показан ВРШ с кулисным механизмом и гидроприводом. Корпус ступицы 23, выполненный из латуни или бронзы, имеет три

Рис. 51. Винт с поворотными лопастями

радиальные расточки под углом 120°, в которых монтируются подшипники скольжения лопастей. Подшипник состоит из шайб лопасти 4, упорной 5 и пальцевой 2. Шайбы стянуты вместе длинными болтами с гайками, утопленными в комле лопасти 3. В ступице расположен кулисный механизм, состоящий из ползуна 24 и сухарей /, связанных

Рис. 52. ВРШ с кулисным механизмом и гидроприводом

через пальцевые шайбы с комлем лопасти 3. Ползун перемещается в шлицевой втулке 25 и опорном подшипнике 22, который центрируется в корпусе ступицы; при этом шлицевая втулка препятствует повороту ползуна. В ползуне имеется три паза, в которые входят сухари, через них возвратно-поступательное движение ползуна передается на пальцевую втулку. Механизм поворота лопасти закрыт обтекателем 26.

Механизм изменения шага является гидравлическим силовым агрегатом, обеспечивающим поворот лопастей путем создания необходимого усилия. Силовым органом служит гидроцилиндр 7 с поршнем 19, перемещающимся под воздействием давления масла, поступающего из гидравлической системы. Поршень гидроцилиндра закреплен на полом валу 6, внутри которого перемещается штанга 21. Гидроцилиндр с кормы крепится к гребному валу 20, с носа - к валу 18, к которому подключена неподвижная маслобукса 16, необходимая для подвода и отвода силового масла. Масло подается по каналам 8 и 17, при этом другой канал сообщается со сливом. Трущаяся поверхность маслобук-сы покрыта баббитом и смазывается маслом, просачивающимся из ее рабочих полостей.

Дистанционное управление ВРШ осуществляется перемещением золотника 9 в любую сторону. При этом масло от насоса 10 между двумя полями золотника поступает через маслобуксу в канал 8 или 1в, перемещает силовой поршень 19, вал 6, ползун 24, который через сухарь 1 поворачивает лопасти 3. Масло с противоположной стороны силового поршня стекает в цистерну 12. При перемещении ползуна перемещается штанга 21 и соответственно крестовина 13, расположенная в цилиндре 11. Крестовина через тяги 14 перемещает кольцо 15 обратной связи и возвращает золотник 9 в среднее положение, фиксируя лопасть в заданном положении.

Техническое обслуживание МИШ проводят еженедельно, ежемесячно, раз в полгода, в два или четыре года. Еженедельно следует проверять:

• отсутствие воздуха в гидравлической системе поворота лопастей ВРШ;

• наличие контровки крепежа движущихся узлов и механизмов в доступных местах;

• автоматическое включение резервного насосного агрегата гидравлической системы поворота лопастей ВРШ при отключении основного насосного агрегата (при наличии резервного насосного агрегата).

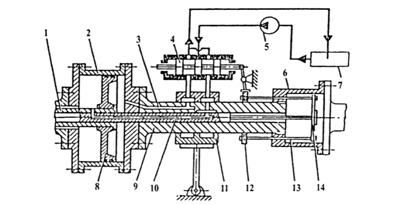

В этих рассмотренных схемах МИШ находится вне ступицы винта и приводится в движение штангой. Схема МИШ приведена на рисунке:

Механизм изменения шага:

1,9 – вал; 2 – гидроцилиндр; 3, 10 – канал; 4 – золотник; 5 – насос; 6 – цилиндр; 7 – цистерна; 8 – поршень; 11 – маслобукса; 12 – кольцо; 13 – тяга; 14 – крестовина.

Кроме того, при неработающем ГД (или отсоединенном валопро-воде) следует выполнить:

• проверку сопротивления изоляции электрооборудования (при включенном питании), которое должно быть не менее 0,5 МОм;

• набивку смазкой всех колпачковых маслёнок (при их наличии);

• очистку от грязи наружных (доступных) поверхностей узлов и механизмов;

• устранение обнаруженных царапин, забоин, следов коррозии. Ежемесячное ТО содержит выполнение всех работ, относящихся

к еженедельному обслуживанию, и, кроме того:

• при неработающем ВРШ – проверку всех соединений рычагов на отсутствие люфтов, перекосов и заеданий, смазку соединений;

• вскрытие фильтра-осушителя воздуха (при наличии) и проверку степени увлажнения силикагеля по силикагелю-индикатору, при необходимости сушку силикагеля основного и силикагеля-индикатора проводить прокаливанием на противне (раздельно) при температуре 120-200°С в течение 2-3 ч;

• слить конденсат из цилиндра МИШ, при неработающем ВРШ и при положении цилиндра МИШ пробками вниз не менее чем 12 ч.

ТО раз в полгода содержит выполнение всех работ, относящихся к ежемесячному обслуживанию, и, кроме того:

• проверку состояния контактов, надёжность поджатая всех проводников внутренней и наружной проводки, пайки концов, целостности предохранителей, исправности тепловой защиты, состояния заземления корпусов и т.д. (при выключенном питании);

• проверку работы электрооборудования под током;

• слив отстоя из масляных цистерн;

• сдачу масла на анализ.

ТО раз в год содержит выполнение всех работ, относящихся к обслуживанию раз в полгода, и, кроме того:

• проверку предохранительных клапанов, манометров и электроизмерительных приборов;

• восстановление и обновление покраски наружных поверхностей ВРШ.

ТО при каждом доковании судна включает:

• внешний осмотр винта с поворотными лопастями (ВПЛ), если будет обнаружено наличие деформаций, забоин, трещин на лопастях, необходимо определить степень годности ВПЛ к дальнейшей эксплуатации или вид ремонта;

• проверку ВПЛ на герметичность и на отсутствие воды в ступице, если воды будет более 3% объёма масла в ступице, то необходима разборка ВПЛ и дефектоскопия деталей;

• проверку состояния крепежа;

• очистку и шлифовку поверхностей лопастей;

• восстановление окраски узлов, механизмов и систем ВРШ;

• составление акта о доковом осмотре ВПЛ;

• занесение всех данных о проведённых доковых работах в формуляр ВРШ.

ТО раз в два или в четыре года совмещается с докованием судна и содержит ревизию ВРШ с полной разборкой, замену резинотехнических изделий и проверку всех зазоров, указанных в заводской инструкции по эксплуатации или в технических условиях на ремонт.

Характерный дефект ВРШ – деформация лопастей – в этом случае лопасти правят в специальных постелях с нагревом до 400°С. Сильно повреждённую кромку лопастей винта отрезают, изготавливают специальную наделку и фрезеруют её по шаблону с разделкой кромок под сварку, а затем приваривают с последующей зачисткой шва.

Ступицу винта, собранную с поворотными лопастями, испытывают гидравлическим давлением масла 0,15-0,2 МПа. При пропусках масла уплотнения разбирают и устанавливают новые наружные уплотнительные кольца, с уменьшенным на 0,5 мм внутренним диаметром. После этого ступицу испытывают наружным давлением воды 0,1 МПа в течение 10 часов.

Ремонт МИШ заключается в замене и взаимной пригонке деталей, установке соответствующих зазоров и натягов в сопряжениях. Уплотнительные манжеты заменяют. При эксплуатации утечка масла иногда устраняется сдвигом манжет по оси вала на невыработанные места. На гидроцилиндре МИШ отдельные риски глубиной до 1 мм и шириной до 2 мм (задиры) заплавляют серебряным припоем с последующей зачисткой. Изнашивание поршня устраняют наплавкой, металлизацией и проточкой, штанг обратной связи – проточкой рабочих шеек и заменой или восстановлением сопряжённых втулок.

После ремонта винт подвергают сдаточным испытаниям, целью которых является проверка качества ремонта и монтажа, а также взаимодействия всех агрегатов и систем. Одним из характерных дефектов, обнаруживаемых при гидравлических испытаниях, является повреждение уплотнений в процессе сборки. Поэтому, при установке резиновых уплотнителей, их необходимо укладывать в канавки без перекрутки и загибов, предварительно протерев этиловым спиртом.