Методические указания по выполнению контрольных заданий

УТВЕРЖДАЮ

Зам директора

по учебной работе

Алексеенко Л.А.

подпись (Ф.И.О.)

подпись (Ф.И.О.)

«» 20г.

МАТЕРИАЛОВЕДЕНИЕ И

ТЕХНОЛОГИЯ МАТЕРИАЛОВ

Методические рекомендации по изучению учебной дисциплины, задания для контрольных работ и рекомендации по их выполнению для

Учащихся заочной формы обучения l курса

по специальности 2-36 01 01

«Технология машиностроения»

Жодино

Автор(ы) Семенова Ольга Петровна, преподаватель специальных дисциплин

(Ф. И. О., должность, наименование учреждения образования)

Филиала БНТУ «Жодинский государственный политехнический колледж»

Рецензент(ы)____________________________________________________

(Ф. И. О., должность, наименование организации, учреждения образования)

Разработано на основе типовой (индивидуальной) учебной программы дисциплины

Утвержденной Министерством образования РБ (2006 г.)

утверждённой цикловой комиссией общетехнических дисциплин

(кем, когда) Обсуждено и одобрено на заседании предметной (цикловой) комиссии

Председатель комиссии /О.П. Семенова /

(наименование предметной (цикловой) комиссии)

протокол № 2 от «09 » октября 2015 г.

СОДЕРЖАНИЕ

1. Пояснительная записка.......................................................................... 4

2. Тематический план предмета.................................................................. 5

3. Методические указания по выполнению контрольных заданий .... ..... 6

4. Домашняя контрольная работа № 1 ...................................................... 28

5. Основная литература по предмету......................................................... 33

6. Экзаменационные вопросы..................................................................... 34

7. Образец выполнения домашней контрольной работы........................... 36

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Программой предмета "Материаловедение и технология материалов" предусматривается изучение и усвоение учащимися способов производства стали и чугуна, основ металловедения и термической обработки; промышленного использования основных конструкционных и инструментальных материалов и методов получения заготовок.

Целью обучения является сформированность представления о содержании и задачах предмета, его роли и значимости в системе подготовки специалистов машиностроительного профиля, о необходимости рационального использования конструкционных материалов.

Учащиеся в результате изучения курса должны знать: материалы, используемые при изготовлении деталей машин и механизмов, режущего, материального и штампового инструмента, способы их производства; основы конструирования заготовок.

Должны уметь определять основные характеристики материалов, выбирать марку материала для различных деталей и инструментов, назначать способы термической обработки конструкционных и инструментальных сталей; выбирать наиболее рациональный способ получения заготовок и давать его экономическое обоснование, пользоваться ГОСТами, справочной литературой.

Требования к знаниям предполагают, что учащийся способен воспроизвести учебный материал, свободно и логически объяснять его сущность, пользуясь доказательствами, подтверждениями, оперировать основными понятиями.

Изложение программного материала должно способствовать формированию ответственности, самостоятельности и дисциплинированности, развитию познавательных интересов, творческих способностей, профессионального мышления.

В основу изложения учебного материала должны быть положены решения по дальнейшему увеличению производства черных и цветных металлов, порошковых спеченных и неметаллических материалов, получению изделий с повышенной износостойкостью, долговечностью, коррозийной стойкостью и внедрению в производство прогрессивных технологий получения заготовок.

В ходе изучения предмета необходимо обращать внимание на вопросы использования малоотходной, безотходной, энергосберегающей технологии, на значение стандартизации и её роли в повышении качества продукции, на вопросы экономики, научной организации труда, техники безопасности, промышленной санитарии и пожарной безопасности, а также охраны окружающей среды.

Примерный тематический план

| Раздел, тема | Количество учебных часов | Время на самостоятельную работу учащихся | ||||

| Всего | В том числе | |||||

| для дневной формы | для заочной формы | на установочные занятия | на обзорные занятия | на лабораторные, практические занятия | ||

| Введение Раздел 1 Металлургия черных и цветных металлов Тема 1.1Производство чугуна Тема 1.2Производство стали Тема 1.3Производство цветных металлов Раздел 2 Основы металловедения Тема 2.1 Строение и кристаллизация металлов Тема 2.2Свойства металлов и сплавов Тема 2.3Основные сведения о металлических сплавах Тема 2.4Диаграммы состояния железо-углерод сплавов Тема 2.5Термическая обработка Тема 2.6Химико - термическая обработка Тема 2.7Углеродистые стали Тема 2.8Легированные стали Тема 2.9Твердые сплавы,минералокерамика, сверхтвердые инструментальные материалы Тема 2.10Чугуны Тема 2.11Цветные металлы и сплавы Тема 2.12Коррозия металлов Раздел 3. Неметаллические конструкционные материалы Тема 3.1 Пластмассы и способы получения деталей из них Тема 3.2Резиновые и древесные материалы Раздел 4 Прогрессивные материалы в машиностроении Тема 4.1 Порошковая металлургия Тема 4.2Композиционные материалы Тема 4.3Аморфные металлы Раздел 5 Литейное производство Тема 5.1 Общие положения Тема 5.2.Изготовление отливок в разовых песчано-глинистых литейных формах Тема 5.3.Специальные виды литья Раздел 6 Обработка материалов давлением Тема 6.1.Основы теории обработки давлением Тема 6.2.Нагрев металла перед ОМД Тема 6.3.Прокатка Тема 6.4.Прессование и волочение Тема 6.5.Ковка Тема 6.6Горячая объёмная штамповка Тема 6.7Холодная штамповка Раздел 7 Сварочное производство Тема 7.1Общие сведения Тема 7.2Электродуговая сварка и резка металла Тема 7.3Способы сварки давлением Тема 7.4Газовая сварка и резка металлов Тема 7.5Пайка, наплавка, металлизация | ||||||

| итого |

Методические указания по выполнению контрольных заданий

ВВЕДЕНИЕ

Программа

Задачи и содержание предмета связь с другими предметами; перспективы производства и применение конструкционных и инструментальных материалов.

Литература

[3, с. 5-8].

РАЗДЕЛ 1. ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Тема 1.1 Производство чугуна

Программа

Общая характеристика сырья, применяемого для производства. Железные руды к доменной плавке. Флюсы и их назначение. Топливо. Подготовка шихты к плавке. Общие сведения о конструкции доменной печи и вспомогательных устройствах.

Сущность доменного процесса. Продукты доменной плавки: чугун, шлак, колошниковый газ. Краткая характеристика чугунов, выплавляемых в доменных печах. Использование шлака и доменного газа. Основные технико-экономические показатели доменной плавки.

Литература

[2, с. 39-55], [3, с. 13-23].

Методические указания

Изучение производства чугуна начните с исходных материалов для доменной печи: железной руды, топлива и флюсов.

Доменный процесс - это процесс восстановительный, в печи происходит восстановление железа из руды, а затем науглероживание. Все процессы механизированы и автоматизированы.

Вопросы для самоконтроля:

1 .Какие вещества в технике называют топливом? Перечислите основные виды топлива.

2.Перечислите исходные материалы для получения чугуна.

З.В чём заключается подготовка руд к плавке?

4.Расскажите о роли шлака и флюса в доменной печи.

5.Назовите главные части доменной печи.

6.Укажите основные технико-экономические показатели работы доменной печи.

7.Как используется доменный шлак и газ?

Тема 1.2 Производство стали

Программа

Понятие о стали. Современные способы получения стали. Сущность способов получения стали в кислородных конверторах, мартеновских печах и в электрических печах. Способы разливки стали. Технико-экономические показатели производства стали.

Литература

[1,с. 55-80], [2,с.23-38].

Методические указания

Выпишите в конспект количество углерода и основных примесей, которые входят в сталь.

К основным методам получения стали относятся: конверторный, мартеновский, электроплавка. Запомните, что процесс получения стали - это окислительный процесс.

Изучать методы производства стали нужно в такой последовательности: исходные материалы, устройство плавильного агрегата, сущность метода, технологические особенности процесса, способы интенсификации процесса, технико-экономические показатели процесса (производительность качество получающейся стали, её применения и т.п.).

Изучая конверторный способ получения стали, обратите внимания на конструктивные особенности конвертора при воздушном литье и кислородном (воздух подаётся снизу, а кислород через трубку сверху).

Процесс плавки стали в электрических печах приобретает большее значение в связи с широким применение высококачественных и легированных сталей в ответственном машиностроении и приборостроении. Значительно более дешевым способом повышения качества стали является электрошлаковый переплав, который можно производить в воздушной среде. Этим методом получают шарикоподшипниковые, инструментальные и другие стали.

Повысить качество стали можно также путём её обработки в ковшах. Производится вакуумная обработка в ковшах, или обработка стали в ковшах синтетическими шлаками, которые специально готовятся в другой печи. Шлак в течении нескольких минут рафинирует сталь от газов и примесей. Сталь после обработки в вакууме или синтетическими шлаками имеет более высокие механические свойства.

Уделите внимание методу непрерывной разливки стали как наиболее прогрессивному. При этом методе повышается выход годного металла, оборудование занимает меньшие производственные площади, отпадает надобность в изложницах и др. Метод непрерывной разливки широко применяется и в цветной металлургии.

Вопросы для самоконтроля:

1 .Что называется чугуном, сталью? Какая разница между ними по содержанию углерода?

2.Сущность конверторного способа получения стали.

З.Объясните устройство мартеновской печи.

4.Объясните устройство дуговой и индукционной электрической печей.

5.Укажите достоинства и недостатки различных методов получения стали.

6.Какие существуют способы разливки стали?

РАЗДЕЛ 2. ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Тема 2.1, 2.2. Строение и кристаллизация металлов

Программа

Понятие о металловедении как науке, устанавливающей связь между свойствами, составом и строением металлических сплавов.

Кристаллическое строение металлов. Элементарные ячейки и пространственные решетки чистых металлов: центрированный куб, гранецентрированный куб, гексагональная система. Аллотропические превращения в металлах. Процесс кристаллизации чистых металлов и сплавов. Кривые охлаждения чистого железа. Механические свойства металлов.

Определение твердости металлов и сплавов с помощью прессов Бринелля и Роквелла.

Понятие о методах исследования структуры металлов и сплавов.

Литература

[1, с. 4-24], [2, с. 46-66].

Методические указания.

Свойство металлов имеют огромное значение при выборе того или иного материала для определённой детали и при выборе наиболее экономичного метода её получения. Правильно выбранный материл детали обеспечивает надёжность и долговечность работы механизмов, машин и приборов.

Свойства металлов, возможность изменения этих свойств путём термической обработки связанны с атомно-кристаллическим строением металлов и сплавов, с аллотропическими превращениями в них. Поэтому нужно сначала разобраться в свойствах металлов, с их атомно-кристаллическим строением, а затем приступить к изучению методов их испытания.

Разберитесь в сущности аллотропических превращений. Запомните, что железо имеет четыре модификации, но только две кристаллические решетки. Затем приступайте к изучению процесса кристаллизации чистых металлов и сплавов. Особенно важно как следует сущность и цель термического анализа металлов, так как он широко применяется в металлографии и это облегчит усвоение дальнейших тем курса. Разберите и вычертите в конспект кривые охлаждения чистых металлов и сплавов. Запомните, что называется степенью переохлаждения и критической точкой, а также как влияет скорость охлаждения на степень переохлаждения, на размер получающихся зерен, так как это тоже имеет большое значения при дальнейшем изучении курса. Выпишите в конспект критические точки чистого железа и данные о превращениях, происходящих в каждой критической точке.

При изучении методов испытания металлов и сплавов и методов их контроля, нужно выписать в конспект достоинства и недостатки каждого метода, особое внимание обратите на область применения каждого метода определения твёрдости и контроля металлов.

Нужно совершенно точно знать обозначения в единицы измерения различных свойств материалов, установленные ГОСТом.

Нужно знать, какие характеристики прочности и пластичности определяются при испытании на растяжение. Выпишите все формулировки: что называется пределом пропорциональности, пределом упругости, условным пределом текучести и др. Запомните, что пределы упругости, пропорциональности, текучести и прочности характеризуют прочность материалов, поэтому чем прочнее материал, тем больше значение всех этих величин, а значения относительного удлинения и сужения меньше.

Большое внимание уделите методам определения твёрдости, так как все они просты по выполнению, производятся быстро и не требуют изготовления специальных образцов. Запомните, что большим достоинством метода Бринелля является то, что имеется зависимость между числами твердости по Бринеллю и пределом прочности на растяжение, так как они имеют одинаковые единицы измерения, а для мягких материалов обычно чем больше твёрдость, тем больше и прочность. Поэтому на практике, зная числа твёрдости по Бринеллю, можно примерно судить и о прочности материала. Однако нужно обязательно иметь ввиду, что прочность и твёрдость - не одно и то же. Далеко не всегда чем больше твёрдость, тем больше и прочность. У твёрдых материалов появляется хрупкость и прочность падает.

Изучая испытание на ударную вязкость, запомните, что металлы, имеющие одинаковую пластичность, могут иметь разную вязкость. Поэтому вязкость является важнейшей характеристикой материалов, особенно тех, которые идут на изготовление деталей, подвергающихся ударным нагрузкам. Выпишите в конспект факторы, влияющие на ударную вязкость и как они влияют: структура, величина зерна и другие.

Изучая испытания на усталость, вычертите кривую усталости. Следует иметь в виду, что разрушение при переменных напряжениях может произойти при напряжении меньшем не только предела прочности, но и предела текучести. Нужно знать факторы, влияющие на предел усталости: твердость, качество обработки поверхности, коррозия, форма детали и др.

Вопросы для самоконтроля:

1. Задачи металловедения как науки.

2. Объясните схему образования кристаллов при затвердевании чистого металла.

3. Какие аллотропические превращения имеет железо? Укажите свойства каждой модификации.

4. Перечислите основные механические свойства металлов и дайте их определения.

5. Что называется пределом упругости, пределом пропорциональности, пределом текучести и пределом прочности? Как они определяются и в каких единицах измеряются?

6. Что называется твердостью материала? Назовите основные методы определения твердости.

7. Назовите достоинства и недостатки метода Бринелля.

8. Перечислите достоинства и недостатки метода Роквелла.

9. Что называется вязкостью?

Лабораторная работа №1

Определение твердости методом Бринелля

Тема 2.3. Основные сведения из теории сплавов

Программа

Понятие о сплаве. Виды сплавов: механическая смесь, твердый раствор и химические соединения.

Принцип построения диаграмм состояний сплавов из двух компонентов. Критические точки и линии.

Понятие о диаграммах состояния сплавов*(на примере сплавов: медь-никель), компоненты которых не растворяются, понятие об эвтектике. Общая характеристика диаграммы состояния сплавов, компоненты которых дают устойчивое химическое соединение. Понятие о диаграммах состояния сплавов, образующих твердые растворы неограниченной и ограниченной растворимости. Понятие о вторичной кристаллизации.

Литература

[1, с. 31-34], [2,с.67-74].

Методически указания

Критические точки, т.е. температуры, при которых происходят превращения в каждом сплаве, соединяют и получают критические линии, т.е. совокупность температур, при которых происходит данное превращение в сплавах разной концентрации. Разберитесь в понятиях компонент, фаза, система, сплав, который является сложным телом, полученным путём сплавления.

Диаграммы состояния показывают состояние сплава данных компонентов при любой концентрации и: при любой температуре. Диаграммы рассматривают все процессы, протекающие в условиях равновесия. Главное внимание уделите процессам, протекающим при нагреве и охлаждении в сплавах различной концентрации.

Изучая диаграмму состояния сплавов, компоненты которых в твёрдом состоянии не растворяются друг в друге ( олово- цинк ) нужно чётко представить себе, что собой представляет эвтектика. Она образуется в результате того, что вещества друг в друге растворяются и представляют собой тонкую механическую смесь двух фаз, т.к. обе фазы кристаллизуются одновременно, при одной и той же температуре и поэтому отдельные кристаллы не успевают вырасти до значительных размеров. Поскольку кристаллы обеих фаз представляют собой настолько мелкую смесь, что их практически нельзя отделить друг от друга, то эвтектика обладает специфическими, только ей присущими свойствами, которые резко отличаются от свойств свободных компонентов, входящих в её состав. Температура окончательного затвердевания сплавов, образующих эвтектику, от состава сплава не зависит , на диаграмме образование эвтектики характеризуется горизонтальной линией. Из диаграммы состояния видно, что состав жидкого сплава при температуре окончательного затвердевания всегда одинаковый, значит и состав эвтектики во всех сплавах один и тот же, количество же эвтектики в различных сплавах разное. Запомните, какие сплавы называются эвтектическими, до- и заэвтектическими.

Вопросы для самоконтроля:

1.Объясните принцип построения диаграмм состояния.

2. Что называется эвтектикой?

3. Что называется твердым раствором?

4. Какая существует зависимость между диаграммой состояния сплава и его механическими и физическими свойствами?

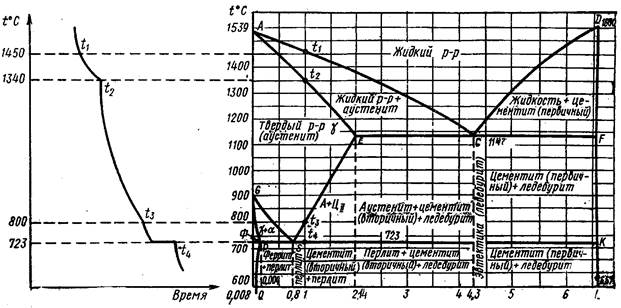

Тема 2.4. Сплавы железа с углеродом

Программа

Формы углерода в сплавах с железом. Структурные составляющие железоуглеродистых сплавов и их краткая характеристика (феррит, цементит, аустенит, перлит, ледебурит).

Анализ упрощенной диаграммы состояния системы железо-углерод по отдельным точкам, линиям и участкам.

Превращения, протекающие в сплавах железо-цементит при медленном их охлаждении.

Деление железоуглеродистых сплавов на стали и чугуны.

Структура серых чугунов.

Практическая работа №1.

Построение кривых охлаждения железоуглеродистых сплавов с анализом структурных превращений.

Литература [1,с. 80-89], [2,с.75-77].

Методически указания

В конспекте вычертите диаграмму состояния железо-углерод, разберите и выпишите чем характерны все критические точки и линии диаграммы, их температуры и содержание углерода. Запомните, что по линии GS при охлаждении начинается превращение аустенита в феррит с аллотропическим превращением y-Fe в a-Fe. Т.к. в феррите максимально растворяется 0,04%С (т. Р), то в аустените количество углерода увеличивается. Каждая точка линии GS показывает содержание углерода в аустените при данной температуре. По линии ES при охлаждении из аустенита начинает выделяться вторичный цементит в связи с уменьшением растворимости углерода в y-Fe при понижении температуры. Цементит содержит 6,67% С, поэтому в остающемся аустените количество углерода уменьшается. ПО линии PSK происходит окончательный распад аустенита на перлит во всех сплавах системы. Из аустенита образуется мелкая механическая смесь - эвтектоид, т.к. в равновесном состоянии y-Fe при температуре ниже 723° С существовать не может, а a-Fe практически не растворяет углерод. При температуре 723° С во всех сплавах в аустените содержится 0,83° С (т. S), значит состав перлита также постоянен. Обратите внимание на то, что температура при которой из аустенита начинает выделяться феррит или цементит (линии GS и ES), зависит от состава сплава, а превращение аустенита в перлит происходит во всех сплавах при одной и той же постоянной температуре.

Запомните, что в простых железоуглеродистых сплавах в равновесном состоянии при температуре ниже 723° С аустенит существовать не может, он распадается на перлит. Запомните равновесные структуры железоуглеродистых сплавов: аустенит, феррит, перлит, цементит, ледебурит. Запомните разницу между эвтектикой и эвтектоидом: и то и другое представляет собой мелкую механическую смесь, но эвтектика - это продукт первичной кристаллизации, она образуется при одновременной кристаллизации двух или нескольких фаз из жидкого раствора, а эвтектоид - это продукт вторичной кристаллизации, он образуется при распаде твёрдого раствора. И эвтектика и эвтектоид образуются в том случае, если вещества друг в друге не растворяются в твёрдом состоянии.

Изучая чугунную часть диаграммы, запомните, что ледебурит является характерным признаком белых чугунов. Вспомните, что содержание углерода может быть одинаковым и у белого и у серого чугуна. Отличаются они состоянием углерода. В белых чугунах весь углерод находится в связанном состоянии, в серых чугунах имеется графит.

При затвердевании чугуна образуется цементит (Fe3C), он неустойчив и при медленном охлаждении распадается на составные части - железо и углерод. Чугун получается серым. Образующиеся включения графита развиваются между кристаллами металла и поэтому приобретают форму пластинок. Металлическая основа серых чугунов может представлять собой перлит или феррит.

Отвечая на вопросы контрольной работы по ДС железо-углерод, вычертите полностью диаграмму и укажите структуры во всех областях. Проведите вертикаль, отвечающую заданному сплаву, рядом с диаграммой начертите кривую охлаждения данного сплава. Укажите на ней температуры, соответствующие каждой критической точке и опишите структурные превращения в каждой критической точке. Описывать нужно только те превращения, которые происходят в заданном сплаве.

Вопросы для самоконтроля:

1. Начертите диаграмму железо-углерод и укажите характерные точки и линии диаграммы.

2. Какая кристаллизация называется первичной, а какая вторичной?

3. Назовите линии первичной кристаллизации и линии вторичной кристаллизации.

4. Какая сталь называется доэвтектоидной, эвтектоидной и заэвтектоидной? Назовите их структурные составляющие.

5. Какой белый чугун называется доэвтектическим, эвтектическим и заэвтектическим?

6. Какая разница между эвтектикой и эвтектоидом? Как называются эвтектика и эвтектоид в железоуглеродистых сплавах, из каких фаз состоят и сколько содержат углерода?

7. Что называется аустенитом, ферритом, перлитом, ледебуритом и цементитом? Какими свойствами они обладают?

8. Сколько углерода при температуре 723 °С растворяется в феррите и в аустените?

9. Какие превращения происходят по линиям GS и ES?

10. По какой линии на диаграмме и при какой температуре происходит распад аустенита на ферритно-цементитную смесь - перлит?

Тема 2.5, 2.6. Основы термической и химико-термической обработки сплавов

Программа

Понятие о термической обработке металлов, ее значение. Факторы, определяющие режим термической обработки. Превращения в стали при различной скорости охлаждения, получающиеся структуры (перлит, сорбит, троостит, мартенсит), их характерные особенности. Диаграмма изотермического распада аустенита. Критическая скорость закалки и прокаливаемость.

Основные виды термической обработки стали. Сущность процесса отжига стали. Влияние отжига на структуру и свойства металла.

Нормализация стали: назначение, сущность, технология процесса. Получающиеся структуры.

Сущность процесса закалки стали. Виды и способы закалки, технология процесса. Определение температуры закалки на диаграмме железо-углерод. Охладители, применяемые при закалке. Влияние различных способов закалки на структуру и свойства стали. Дефекты, которые могут возникнуть при закалке и меры их предупреждения.

Сущность процесса отпуска стали. Влияние температуры отпуска на структуру и свойства закаленной стали.

Химико-термическая обработка стали; ее назначение.

Цементация стали. Сущность и цель процесса. Стали, подвергающиеся цементации. Цементация в твердом карбюризаторе. Глубина цементируемого слоя. Термическая обработка цементированных изделий.

Азотирование стали. Сущность и цели процесса азотирования. Достоинства и недостатки азотирования.

Цианирование стали и методы его проведения; область применения.

Хромирование, алитирование, силицирование. Сущность и назначение каждого из процессов.

Литература

[1, с. 92-109, 111-123-133], [2, с.89-107], [3, с.155-160].

Методические указания

Любая термическая обработка состоит из нагрева до заданной температуры, выдержки и охлаждении с заданной скоростью, поэтому термическую обработку обычно выражают графически в координатах температура-время. В зависимости от температуры нагрева в скорости охлаждения различают следующие основные виды термической обработки: отжиг, нормализация, закалка и отпуск. Нужно точно знать цель и сущность каждого вида термической обработки, практику его провидения, а главное , какую структуру и свойства приобретает сталь в результате проведения каждого вида термической обработки.

Вопросы для самоконтроля:

1. Какие структуры получаются при распаде аустенита в зависимости от скорости охлаждения?

2. Цель и сущность термической обработки металлов?

3. Цель отжига? Виды отжига?

4. Пользуясь диаграммой железо-углерод, укажите температуры отжига до- и заэвтектоидной стали.

5. Цель и сущность нормализации. Какие структуры получаются после нормализации?

6. Цель и сущность закалки стали?

7. Какая закалка называется полной, а какая - неполной? Для каких сталей применяют полную закалку, а для каких - неполную?

8. Перечислите основные методы закалки.

9. Для каких деталей обычно применяется низкий, средний и высокий отпуск?

10.Цель и сущность химико-термической обработки?

11 .Перечислите основные виды химико-термической обработки. 12.назначение, сущность и область применения цементации?

13.Какая термическая обработка применяется после цементации?

Тема 2.7. Углеродистые стали

Программа

Влияние содержания углерода на структуру и свойства стали. Влияние примесей на качество стали. Понятие о качественной и высококачественной углеродистой стали, их механические свойства. Классификация углеродистой стали по назначению: строительная, конструкционная и инструментальная сталь.

Маркировка углеродистой стали по ГОСТу.

Литература [1,с. 4-142], [2, с.77-140].

Методические указания

Вспомните, по каким факторам судят о качестве стали и о том, что качество стали зависит от метода выплавки. Затем познакомьтесь с маркировкой углеродистой стали по ГОСТу. Нужно уметь безошибочно прочитать марку углеродистой стали.

Основное внимание обратите на требования, которые предъявляются к конструкционным и инструментальным сталям. Запомните, что в конструкционных сталях содержание углерода не превышает 0,7%, т.к. при большом содержании углерода детали становятся хрупкими. В инструментальных сталях, наоборот содержание углерода должно превышать 0,7%, т.к. иначе они будут недостаточно твёрдыми.

Вопросы для самоконтроля:

1. Как делится углеродистая сталь по назначению?

2. Как маркируются углеродистые стали по ГОСТу?

3. Область применения углеродистой стали в зависимости от содержания в ней углерода?

4. Расшифруйте марку стали У12А. Область ее применения?

5. Почему сера и фосфор являются вредными примесями?

6. Какая сталь называется автоматной? Область ее применения?

Тема 2.8. Легированные стали

Программа

Влияние легирующих элементов на механические свойства стали. Маркировка легированных сталей по ГОСТу.

Инструментальные легированные стали и область их применения. Термообработка инструментальных сталей.

Литература

[1,с. 134-142], [2, с.108-124].

Методические указания

Необходимо изучить влияние легирующих элементов, потом разобрать классификацию легированных сталей по различным признакам и их маркировку. Нужно уметь правильно определить по марке стали её химический состав и примерное применение.

Изучая конструкционные и инструментальные стали нужно отчётливо себе представлять цель легирования, преимущества легированных сталей перед углеродистыми. Основной целью легирования конструкционных сталей является увеличение их прокаливаемости. Как правило, стали, содержащие до 0,3% углерода, подвергаются цементации и называются цементуемыми (закалка+низкий отпуск). Стали, содержащие 0,3-0,5% углерода проходят улучшение (закалку+отпуск) и называются улучшаемыми. Стали, содержащие 0,5-07% углерода, идущие на изготовление рессор и пружин называются пружинно-рессорные.

Основным достоинством легированных инструментальных сталей является возможность их закалки в масле, т.к. при этом возникают меньшие коробления и меньшая хрупкость. Требования к инструментальным сталям и их термическую обработку нужно разбирать, исходя из их применения. Основное требование к сталям, идущим на изготовление режущего инструмента, деформирующих металл в холодном состоянии - это твёрдость и износоустойчивость. Поэтому в таких сталях содержание углерода должно быть около 1%.

Вопросы для самоконтроля:

1 .Как влияют легирующие элементы на свойство стали? 2.Виды легированной инструментальной стали. 3.Маркировка легированных сталей.

Тема 2.9. Твердые сплавы

Программа

Понятие «твердый сплав». Виды и свойства твердых сплавов; их применение. Маркировка твердых сплавов по ГОСТу.

Литература

[1,с.439-450],[2,с.45].

Вопросы для самоконтроля:

1. Какими методами получают твердые сплавы?

2. При обработке каких материалов применяются сплавы группы ВК и ТК?

Тема 2.10.Чугуны

Программа

Применение чугунов. Влияние формы графитных включений на свойства чугуна. Серые и белые чугуны, их свойства и область применения.

Основные сведения о высокопрочных чугунах. Ковкие чугуны, их структура, свойства и область применения.

Маркировка чугунов по ГОСТу.

Литература [1, с. 142-147], [2, с. 81-89].

Методические указания

Чугун применяется как конструкционный материал прежде всего потому, что обладает хорошими литейными свойствами, т.к. сложные по конфигурации детали легче и дешевле получать методом литья.

Прочность чугунов с графитом зависит от прочности металлической основы и от количества и формы распределения графитовых включений. В серых чугунах графит имеет пластинчатую форму, металлическая основа значительна разобщена, поэтому серые чугуны плохо работают на растяжение и легко ломаются при ударах, относительное удлинение у них практически равно нулю. Графит меньше понижает вязкость металлической основы чугуна, если он имеет шарообразную форму. Такой формы графит получается при отжиге белых чугунов (ковкие чугуны) и в высокопрочных чугунах.

Ковкие чугуны не куются, своё название они получили потому, что обладают некоторой пластичностью и их можно незначительно деформировать без разрушения. Металлическая основа у серых, ковких и высокопрочных чугуновможет быть одинаковая, отличаются они формой расположения графитных включений. В ковких чугунах графит имеет округлую форму, поэтому металлическая основа у них менее разобщена, что обуславливает их повышенную пластичность и вязкость. В высокопрочных чугунах графит имеет шарообразную форму , что ещё больше увеличивает прочность и пластичность.

Обязательно нужно знать маркировку чугунов по ГОСТу. В отличие от стали чугуны маркируются не по содержанию углерода, а по механическим свойствам, т.к. при одинаковом содержании углерода, они могут иметь разные свойства.

Вопросы для самоконтроля:

1. Какая форма графита обеспечивает наиболее высокие механические свойства чугунов? Чем это объясняется?

2. Какой чугун называется ковким?

3. Какую форму имеет графит в серых, ковких и высокопрочных чугунах?

4. Напишите несколько марок серого, ковкого и высокопрочного чугунов и расшифруйте их.

Тема 2.11. Сплавы цветных металлов

Программа

Сплавы на медной основе. Медноцинковые сплавы (латуни). Состав, свойства и область применения латуни. Марки латуни по ГОСТу.

Бронзы, их состав, свойства и применение. Маркировка бронзы по ГОСТу. Область применения бронз.

Сплавы на алюминиевой основе. Классификация алюминиевых сплавов: деформируемые и литейные сплавы. Маркировка алюминиевых сплавов.

Дюралюминий. Химический состав, структура, свойства и применение. Термическая обработка дюралюминия: закалка и старение.

Сплавы титана и их применение. Марки. Свойства. Термическая обработка. Понятие о магниевых сплавах. Марки. Свойства. Область применения.

Литература [1, с. 147-160, 65-182], [2, с. 38-46].

Методические указания

При изучении сплавов цветных металлов необходимо разобраться в маркировке по ГОСТу различных цветных металлов и в области их применения.

Изучение медных сплавов начните с латуни. Рассмотрите влияние примесей (цинка) на свойства латуней. Напишите несколько марок простых латуней и латуней с другими элементами, укажите состав и область применения каждой латуни.

Алюминиевые сплавы делят на две большие группы: деформированные и литые. При изучении деформированных сплавов главное внимание обратите на сплавы алюминия с медью, упрочняемые термической обработкой, которые называются дюралями.

Титановые сплавы находят применение благодаря высоким механическим и технологическим свойствам, хорошей сопротивляемости коррозии и малому удельному весу.

Магниевые сплавы преимущественно применяются как литейные. Они относятся к ультралегким.

Вопросы для самоконтроля:

1. Какие сплавы называются латунями? Как они маркируются по ГОСТу?

2. Какие сплавы называются бронзами? Как они маркируются по ГОСТу?

3. Напишите несколько марок деформируемых и литейных алюминиевых сплавов, укажите их состав и область применения?

4. Почему титановые сплавы находят все большее применение в промышленности?

5. Напишите несколько марок титановых сплавов, укажите их состав, свойства и область применения.

6. Перечислите требования, предъявляемые к подшипниковым сплавам.

Тема 2.12. Коррозия металлов и меры борьбы с ней

Программа

Понятие о коррозии металлов и сплавов. Виды коррозии: химическая и электрохимическая коррозия.

Способы борьбы с коррозией металлов и сплавов.

Литература

[1, с. 481-484]; [2, с. 142-149].

Методические указания

Электрохимическая коррозия возникает в жидкостях, проводящих электрический ток.

Химическая коррозия - это разрушение металла в сухих газах или жидкостях, непроводящих электрический ток.

Меры защиты от коррозии: неметаллические покрытия, легирование сталей, защита тонкими металлическими плёнками с высокой коррозийной стойкостью.

Вопросы для самоконтроля:

1. Какие существуют виды коррозии?

2. Меры защиты от коррозии.