РАСЧЕТ Закрытой червячной передачи

1. Выбор материала червячной пары

Червяки изготавливают из среднеуглеродистой (например, сталь 40,45,50) или легированной (например, 40Х, 40ХН) стали с поверхностной или объемной закалкой до твердости 45…53 HRC и последующей шлифовкой, и полировкой рабочих поверхностей.

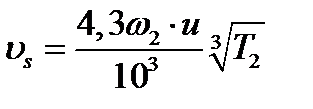

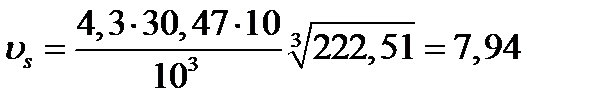

При выборе материала колеса предварительно определяем ожидаемую скорость скольжения по эмпирической формуле.

,

,

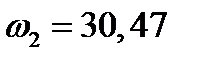

где  - угловая скорость на валу червячного колеса,

- угловая скорость на валу червячного колеса,  рад/с;

рад/с;

- передаточное число червячной передачи,

- передаточное число червячной передачи,  ;

;

- вращающий момент на валу червячного колеса,

- вращающий момент на валу червячного колеса,

;

;

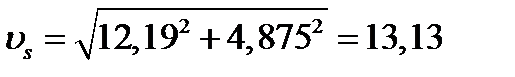

м/с.

м/с.

Т.к  ≥ 6 м/с, то выбираем материал БрО10Ф1 по таблице 7.3[1].

≥ 6 м/с, то выбираем материал БрО10Ф1 по таблице 7.3[1].

2. Определение допускаемых напряжений

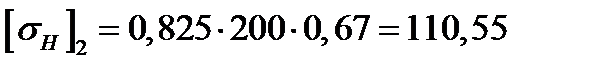

Для червячных колес, зубчатый венец которых выполнен из оловянистых бронз (БрО10Ф1) контактное напряжение определяется по формуле:

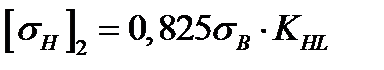

,

,

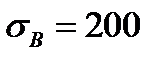

где  - предел прочности бронзы при растяжении( таблица 7.3[1]),МПа.

- предел прочности бронзы при растяжении( таблица 7.3[1]),МПа.

МПа,

МПа,

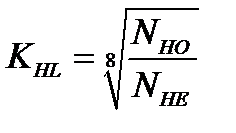

- коэффициент долговечности,

- коэффициент долговечности,

,

,

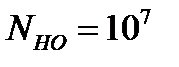

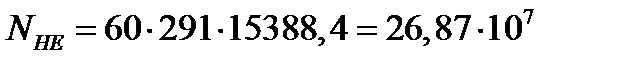

Где  - базовое число циклов нагружения зубьев червячной передачи;

- базовое число циклов нагружения зубьев червячной передачи;

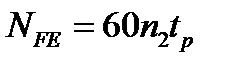

- эквивалентное число циклов нагружения зубьев червячного колеса, где

- эквивалентное число циклов нагружения зубьев червячного колеса, где

- частота вращения вала колеса,

- частота вращения вала колеса,  об/мин.

об/мин.

- время работы передачи за расчетный срок службы, возьмем из расчетов зубчатой передачи,

- время работы передачи за расчетный срок службы, возьмем из расчетов зубчатой передачи,

.

.

Если  >

>  , то принимаем

, то принимаем  и соответственно

и соответственно  .

.

МПа.

МПа.

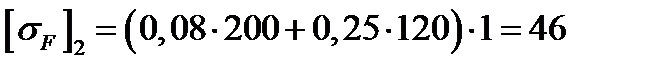

Допускаемые изгибные напряжения для червячных колес, зубчатые венцы которых выполнены из бронзы:

При нереверсивной передаче

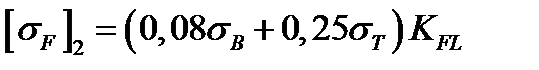

,

,

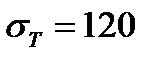

где  - предел текучести бронзы (таблица 7.3 [1]),

- предел текучести бронзы (таблица 7.3 [1]),  МПа;

МПа;

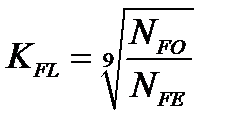

- коэффициент долговечности при расчете зубчатых колес на изгиб.

- коэффициент долговечности при расчете зубчатых колес на изгиб.

, здесь

, здесь

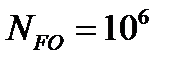

;

;

, т.к мы рассчитывали

, т.к мы рассчитывали  выше, то для

выше, то для  >

>  принимаем

принимаем  ;

;

МПа

МПа

3. Расчет червячной передачи

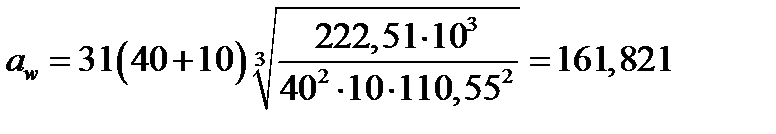

3.1 Межосевое расстояние, мм

,

,

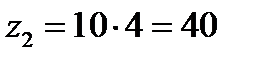

где  - число зубьев червячного колеса;

- число зубьев червячного колеса;

- число заходов червяка, принимается по передаточному числу

- число заходов червяка, принимается по передаточному числу  (при

(при  );

);

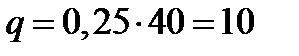

- коэффициент диаметра червяка,

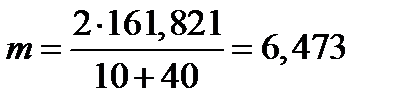

- коэффициент диаметра червяка,  и округляется до стандартного значения

и округляется до стандартного значения

;

;

;

;

мм.

мм.

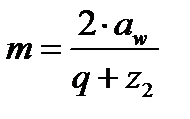

3.2 Модуль зацепления, мм

,

,

. По таблице 7.1[1] принимаем

. По таблице 7.1[1] принимаем

3.3 Фактическое межосевое расстояние, мм

,

,

мм. Выбираем стандартное из таблицы 7.1[1]

мм. Выбираем стандартное из таблицы 7.1[1]

3.4 Делительный диаметр червяка, мм

,

,

мм.

мм.

3.5 Диаметр вершин витков, мм

,

,

мм.

мм.

3.6 Диаметр впадин витков, мм

,

,

мм.

мм.

3.7 Угол подъема линии витка червяка,

,

,

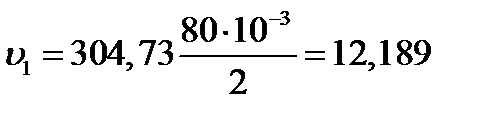

3.8 Окружная скорость червяка, м/с

,

,

Где  - угловая скорость червяка,

- угловая скорость червяка,  рад/с;

рад/с;

м/с.

м/с.

3.9 Длина нарезной части червяка, мм

При

,

,

мм.

мм.

3.10 Диаметр делительной окружности колеса, мм

,

,

мм.

мм.

3.11 Диаметр вершин зубьев колеса, мм

Без смещения инструмента

,

,

мм.

мм.

3.12 Диаметр впадин зубьев колеса, мм

Без смещения инструмента

,

,

мм

мм

3.13 Наибольший диаметр колеса, мм

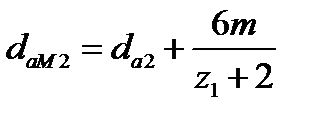

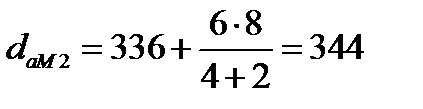

,

,

мм.

мм.

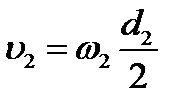

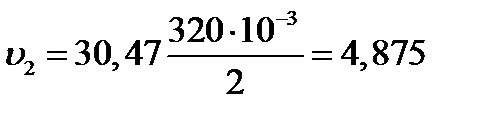

3.14 Окружная скорость червячного колеса, м/с

,

,

м/с

м/с

3.15 Ширина зубчатого венца червячного колеса, мм

При

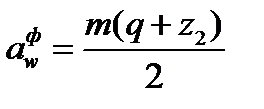

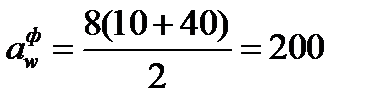

,

,

мм.

мм.

3.16 Скорость скольжения, м/с

,

,

м/с

м/с

По полученному значению скорости скольжения назначают степень точности передачи:

Степень точности 7.

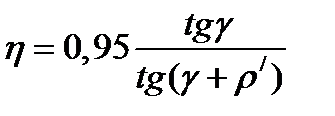

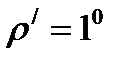

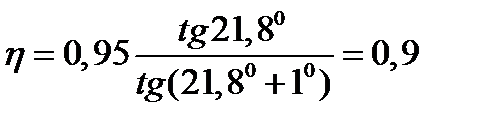

3.17 КПД червячной передачи

,

,

где  - приведенный угол трения ( таблица 7.2 [1]),

- приведенный угол трения ( таблица 7.2 [1]),

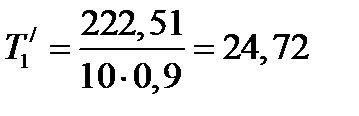

3.18 Уточненный крутящий момент на валу червяка,

,

,

3.19 Окружная сила на червяке (осевая на колесе), Н

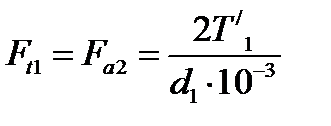

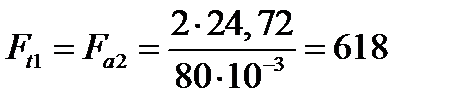

,

,

Н.

Н.

3.20 Окружная сила на колесе (осевая на червяке), Н

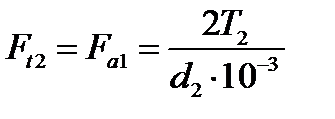

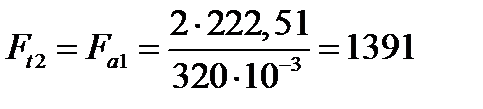

,

,

Н.

Н.

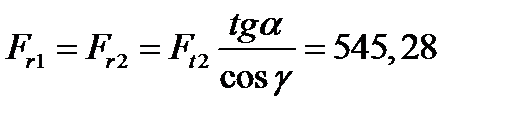

3.21 Радиальная сила на червяке(колесе), Н

Н

Н

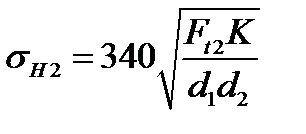

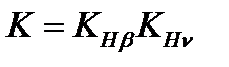

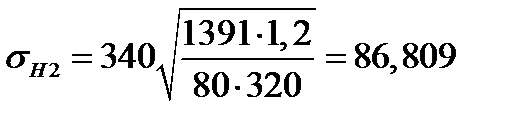

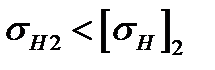

3.22 Расчетные контактные напряжения

,

,

Где  , для практических расчетов берем

, для практических расчетов берем

МПа,

МПа,

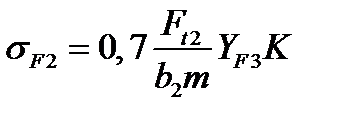

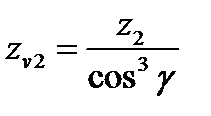

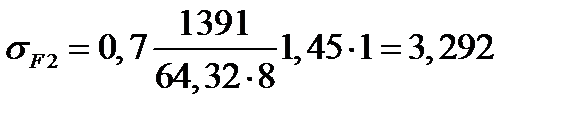

,

,

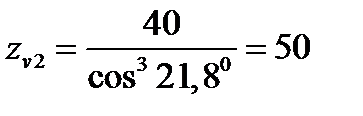

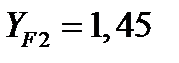

где  - коэффициент формы зуба; определяется по таблице 7.4[1] в зависимости от эквивалентного числа зубьев

- коэффициент формы зуба; определяется по таблице 7.4[1] в зависимости от эквивалентного числа зубьев  , вычисляемого по формуле

, вычисляемого по формуле  .

.

;

;

МПа;

МПа;

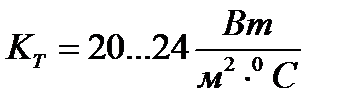

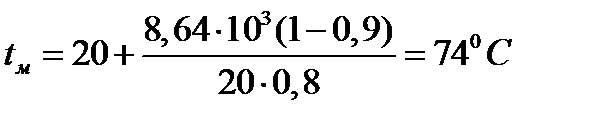

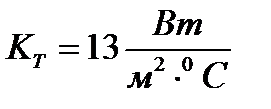

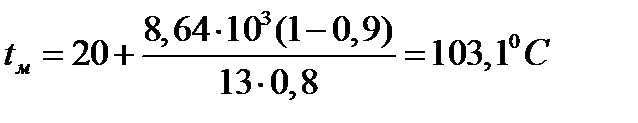

3.23 Температура масла в редукторе

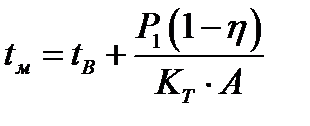

,

,

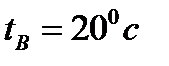

где  - температура окружающего воздуха ,

- температура окружающего воздуха ,  ;

;

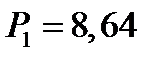

- мощность на червяке, Вт,

- мощность на червяке, Вт,  кВт

кВт

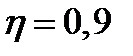

- КПД передачи (уточненное значение),

- КПД передачи (уточненное значение),  ;

;

;

;

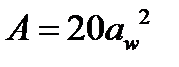

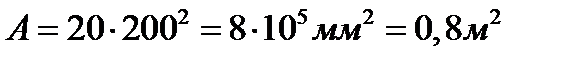

- площадь поверхности охлаждения корпуса (площадь днища редуктора не учитывается),

- площадь поверхности охлаждения корпуса (площадь днища редуктора не учитывается),  ;

;

≥

≥  ,

,  .

.

Используем искусственное охлаждение обдувом корпуса воздухом с помощью вентилятора, в этом случае