Критерии работоспособности червячной передачи. Расчет червячной передачи на контактную прочность

Червячные передачи, так же как и зубчатые, рассчитывают по напряжениям изгиба и контактным напряжениям. В отличие от зубчатых в червячных передачах чаще наблюдается износ и заедание

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта Для предупреждения заедания ограничивают контактные напрЯжения и применяют специальные антифрикционные пары матерлов: червяк — сталь, колесо — бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величинЫ контактных напряжений. выполняем по формуле расчет сигма аш(см листок !4!)

21. Расчет червячной передачи на изгибную прочность. Материалы червячной передачи. Допускаемые напряжения.

сигма эф =(см листок !4!)

где mn=m*cos гама

в связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами и износостойкостью. червяки изгот из углеродистой или легированной стали.наибольше нагружаемой способностью обладают пары у которых витки червяка подвержены термич обработки.

допуск контактные напряжения опред по формуле (см листок)[сигма аш],где Cv=коэф учит скорость скольжения,Khl=корень 8 степени из (10 в седьмой/Nhe)<=1,15 –коэф долговечности

допуск напряж изгиба [сигма эф], где коэф долговечности Kfl=корень 9 степени из (10 в 6/Nfe),Nfe=мю эф * Nk

Тепловойрасчет, охлаждение и смазка передачи

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод теплоты недостаточный, передача перегревается и выходит из строя. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность, Ф = Р1(1-кпд), где Р1—мощность на входном валу, Вт; Через стенки корпуса редуктора теплота отдается окружающему воздуху, происходит естественное охлаждение. Количество теплоты, отданной при этом в секунду, или мощность теплоотдачи,

Ф1=К(t1-t0)A где А—площадь поверхности охлаждения, м2; t1—внутренняя температура редуктора или температура масла, t0—температура окружающей среды (воздуха); К—коэффициент теплоотдачи, если Ф меньш= Ф1, это означает, что естественного охлаждения достаточно. В противном случае необходимо применять искусственное охлаждение или снижать мощность передачи.

Искусственное охлаждение осуществляют следующими способами:

1Обдувают корпус воздухом с помощью вентилятора

2Устраивают в корпусе водяные полости или змеевики с проточной водой 3Применяют циркуляционные системы смазки со специальными холодильниками

При циркуляционной смазке (рис. 9.10, в) масло подают насосом в места зацепления и к подшипникам. При этом оно прогоняется через фильтр и холодильник. Непрерывная очистка масла является большим преимуществом циркуляционной смазки, ее применяют при окружных скоростях v=> 12... 15 м/с.

Искусственное охлаждение применяют в некоторых случаях для червячных и всех глобоидных передач. Для зубчатых, а также для червячных передач при сравнительно малой мощности и высоком к. п. д. (многозаходные червяки), как правило, достаточно естественного охлаждения. Сорт масла выбирают в зависимости от окружной скорости и нагруженности передачи

23 Передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

В зависимости от формы поперечного сечения ремня различают: плоскоременную (рис. 12.1, а), клиномеренную и круглоременную передачи.

Оценка и применение. Ременная передача является одним из старейших типов механических передач, сохранивших свое значение до последнего времени.

основные преимущества ременной передачи: возможность передачи движения на значительное расстояние (до 15 м и более); плавность и бесшумность работы, обусловленные эластичностью" ремня и позволяющие работать при высоких скоростях; предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; предохранение механизмов от перегрузки за счет возможного проскальзывания ремня; просто-' та конструкции и эксплуатации (передача не требует смазки),

Основными недостатками ременной передачи являются: повышенные габариты (для одинаковых условий диаметр! шкивов примерно в пять раз больше диаметров зубчатых колес); некоторое непостоянство передаточного отношения, вызванное зависимостью скольжения ремня от нагрузки; повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня

Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях

В современном машиностроении наибольшее распространение1 имеют клиновые ремни. Применение плоских ремней старой конструкции значительно сократилось. Плоские ремни новой конструкции (пленочные ремни из пластмасс) получают распространение в высокоскоростных передачах. Круглые ремни применяют только для малых мощностей: в приборах, машинах домашнего обихода и т. п.

24 Критерии способности ирасчета. Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом, долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости.

В настоящее время основным расчетом ременных передач является расчет по тяговой способности. Долговечность ремня учитывают при расчете путем выбора основных параметров передачи в соответствии с рекомендациями, выработанными

практикой.

Геометрическиепараметры передачи. а осевое расстояние; бэтта —

угол между ветвями ремня; альфа—угол обхвата ремнем малого шкива. При геометрическом расчете известными обычно являются d1, d2 и а, определяют угол альфа и длину ремня l. Вследствие вытяжки и провисания ремня значения альфа и l не являются точными и определяются приближенно

25 КПД.Потери мощности в ременной передаче складываются из потерь в опорах валов; потерь от скольжения ремня по шкивам; потерь на внутреннее трение в ремне, потерь от сопротивления воздуха движению ремня и шкивов.

Все эти потери трудно оценить расчетом, а поэтому КПД передачи определяют экспериментально.

При нагрузках, близких к расчетным, средний КПД для лоскоременных передач 0,97, для клиноременных 0,96.

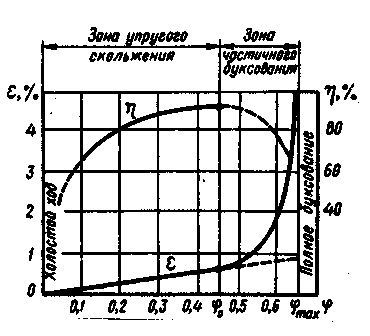

Кривые скольжения и КПД. Работоспособность ременной передачи принято характеризовать кривыми скольжения и КПД (рис. 12.11). Такие кривые являются результатом испытаний ремней различных типов и материалов. На графике по оси ординат отсчитывают относительное скольжение е и КПД, а по оси абсцисс — нагрузку передачи.

26 Цепная передача основана на зацеплении цепи I и звездочек 2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (однако меньшие, чем зубчатыми колесами). Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2

Цепные передачи имеют и недостатки. Основной причиной этих недостатков является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

Область применения. Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала нескольким ведомым в тех случаях, когда зубчатые передачи неприменимы, а ременные недостаточно надежны. Наибольшее распространение цепные передачи получили в сельскохозяйственном, транспортном и химическом машиностроении, станкостроении, горнорудном оборудовании и подъемно-транспортных устройствах.

27 Мощность P=F(t)*v

Современные цепные передачи применяют в диапазоне мощностей от долей до нескольких тысяч киловатт. Наибольшее распространение получили передачи до 100 кВт, так как при больших мощностях прогрессивно возрастает стоимость цепной передачи по сравнению с зубчатой.

Скорость цепи и частота вращения звездочки

v=n*z*p(ц) /60,

где z — число зубьев звездочки; p(ц)— шаг цепи, м; п—частота вращения звездочки, мин-1.

Со скоростью цепи и частотой вращения звездочки связаны износ, шум и динамические нагрузки привода. Наибольшее распространение получили тихоходные и среднескоростные передачи с v до 15 м/с и п до 500 мин-1. Однако встречаются передачи с п до 3000 мин"1. При быстроходных двигателях цепную передачу, как правило, устанавливают после редуктора.

Передаточное отношение

i=n1/n2 = z2/zi. (13.3)

Распространенные значения i до 6(10). При больших значениях i становится нецелесообразным выполнять одноступенчатую передачу из-за больших ее габаритов.

К.п.д. передачи. Потери в цепной передаче складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в опорах валов. При смазке погружением цепи в масляную ванну учитывают также потери на перемешивание масла. Среднее значение к.п.д.=0,96...0,98.

28 Все детали стандартных цепей конструируют примерно равнопрочными. Это достигается соответствующим сочетанием размеров деталей, их материалов и термообработки. Для большинства условий работы цепных передач основной причиной потери работоспособности является износ шарниров цепи. В соответствии с этим в качестве основного расчета принят расчет износостойкости шарниров, а основной расчетный критерий

За один пробег- цепи в каждом шарнире совершается четыре поворота: два на ведущей и два на ведомой звездочках. Эти повороты вызывают износ втулок и валиков.

Срок службы цепи по износу зависит от межосевого расстояния а, числа зубьев

малой звездочки z1, нагрузки или давления p в шарнирах, условий смазки, износостойкости материала деталей шарниров, допускаемого относительного износа.

Решающее влияние на долговечность цепи по износу шарниров оказывает значение давления р в шарнирах. Опытами установлено, что влияние р на долговечность цепи проявляется в степенной форме (во второй и даже в третьей степени в зависимости от условий смазки [27]) и значительно превышает влияние всех других факторов. Не менее существенно влияние смазки и загрязнения цепи

при большом числе зубьев цепь изнашивается медленнее, но зато мало изношенная, далеко не потерявшая своей прочности цепь теряет зацепление со звездочкой. С другой стороны, при малом числе зубьев износ цепи происходит быстрее, но зато и при большом износе цепь не теряет способности зацепления со звездочкой. Она может работать до полной потери своей прочности (до разрыва). Очевидно, что существует такое оптимальное число зубьев звездочки, при котором цепь имеет максимальный срок службы с учетом ее прочности и способности к зацеплению.

29 Принцип действия и классификация. Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия Fn При этом должно быть

Ft меньше или =F,

где F, — окружная сила; F—сила трения между катками.

Все фрикционные передачи можно разделить на две основные группы: передачи нерегулируемые, т. е. с постоянным передаточным отношением; передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно (бесступенчатое регулирование)

Применение. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуются плавность движения, бесшумность работы, безударное включение на ходу и т. п.

Как силовые......(не" кинематические) передачи они не могут

конкурировать с зубчатыми передачами по габаритам, надежности, к.п.д. и пр.

Фрикционные вариаторы применяют как в кинематических, так и силовых передачах в тех случаях, когда требуется бесступенчатое регулирование скорости (зубчатая передача не позволяет такого регулирования). Применение фрикционных вариаторов на практике ограничивается диапазоном малых и средних мощностей

30 Во фрикционной передаче с гладкими цилиндрическими катками i = n1/n2 = d2/d1

Для передачи движения между валами с пересекающимися осями используют коническую фрикционную передачу. Угол ++ между осями валов может быть разным, чаще всего он равен 90'. Без учета проскальзывания передаточное отношение i = d2/d1

Лобовой вариатор: Диапазон регулирования является одной из основных характеристик любого варианта. В отношении к.п.д. и износостойкости лобовые вариаторы уступают другим конструкциям. Однако простота и возможность реверсирования обеспечивают лобовым вариаторам достаточно широкое применение в маломощных передачах приборов и других подобных устройствах. Для повышения диапазона регулирования применяют двухдисковые лобовые вариаторы с промежуточным роликом. В этих вариаторах получают D = 8...I0.

Вариатор с раздвижными конусами. Передающим элементом служит клиновый ремень или специальная цепь.

Винтовой механизм управления раздвигает одну и сдвигает другую пару конусов одновременно на одно и то же значение. При этом ремень перемещается на другие рабочие диаметры без изменения своей длины.

Торовый вариатор. В этом варианте на ведущем

и ведомом валах закреплены чашки 1 и 2, выполненные по форме кругового тора. Между чашками зажаты ролики 3. Изменения передаточного отношения достигают поворотом роликов вокруг осей О. Оси роликов закреплены в специальной рамке так, что они всегда располагаются симметрично относительно оси чашек. Ошибки в расположении осей вызывают неравномерную нагрузку роликов, дополнительное скольжение и износ, снижают к.п.д. Условием минимума скольжения является, кроме того, минимальное отклонение вершин начальных конусов роликов от оси чашек. У торовых вариаторов скольжение удается свести к минимуму при соответствующих соотношениях геометрических параметров. В этом заключается основное преимущество торового вариатора.Недостатками его являются сложность конструкции, высокие требования к точности изготовления и монтажа.

Дисковые вариаторы (рис. 11.6). В этих вариаторах момент

передается за счет трения между набором ведущих и ведомых

дисков. Изменение передаточного отношения достигают перемещением ведущего вала 1 относительно ведомого вала 2 в направлениях, указанных стрелками. При этом изменяются межосевое расстояние а и рабочий диаметр d2. Передаточное отношение: i = d2/d1 = var

Основной идеей конструкции дискового вариатора является увеличение числа точек контакта между фрикционными элементами. Это позволяет значительно снизить контактные давления, а вместе с этим и износ дисков. Значительно снижается также и сила прижатия Fn.

31 Скольжение. Скольжение является причиной износа, уменьшения, к.п.д. и непостоянства передаточного отношения во фрикционных передачах. Различают три вида скольжения: буксование, упругое скольжение, геометрическое скольжение.

Буксование наступает при перегрузках, когда не соблюдается условие: Ft<F. При буксовании ведомый каток останавливается, а ведущий скользит по нему, вызывая местный износ или задир поверхности. Нарушение геометрической формы и качества поверхности катков выводит передачу из строя. Поэтому при проектировании следует принимать достаточный запас сцепления К и не допускать использования фрикционной передачи в качестве предохранительного устройства от перегрузки. Применение самозатягивающихся нажимных устройств, как правило, устраняет буксование.

Упругое скольжение связано с упругими деформациями в зоне контакта. Если бы катки были абсолютно жесткими, то первоначальный контакт по линии оставался бы таким и под нагрузкой. При этом окружные скорости по всей линии контакта равны и скольжения не происходит.

Геометрическое скольжение связано с неравенством скоростей на площадке контакта у ведущего и ведомого катков. Оно является решающим для фрикционных передач. Поиски новых форм тел качения часто связаны со стремлением уменьшить геометрическое скольжение.

32 Критерии расчета.При работе фрикционных пар происходят следующие виды разрушения рабочих поверхностей:

Усталостное выкрашивание — в передачах, работающих в масле, когда образуется жидкостное трение. В этих условиях рабочие поверхности разделяются слоем масла, а износ сводится к минимуму.

Износ — в передачах, работающих без смазки, или при отсутствии условий для образований режима жидкостного трения

Задир поверхности — связан с перегревом передачи при больших скоростях и нагрузках в условиях недостаточной смазки.

прочность и долговечность фрикционных пар оценивают по контактным напряжениям. Расчетные контактные напряжения при начальном касании по линии!!!!см листок сигма аш равно 0,418….

33 На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны и т. п. Вал отличается от оси тем, что передает вращающий момент от одной детали к другой, а ось

не передает. Различают валы прямые, коленчатые и гибкие. Наибольшее распространение имеют прямые валы. Коленчатые валы применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах (например, в зубоврачебных бормашинах).

По конструкции различают валы и оси гладкие (рис. 15.2), фасонные, или ступенчатые (см. рис. 15.1), а также сплошные и полые. Образование ступеней на валу связано с закреплением деталей или самого вала в осевом направлении, а также с возможностью монтажа детали при посадках с натягом. Полыми валы изготовляют для уменьшения массы или в тех случаях, когда через вал пропускают другую деталь, подводят масло и пр.

Прямые валы изготовляют преимущественно из углеродистых и легированных сталей. Чаще других применяют сталь Ст5 для валов без термообработки; сталь 45 или 40Х для валов с термообработкой (улучшение); сталь 20 или 20Х для быстроходных валов на подшипниках скольжения, у которых цапфы цементируют для повышения износостойкости.

При проектном расчете обычно известны крутящий момент Т или мощность Р и частота вращения п, нагрузка и размеры основных деталей, расположенных на валу Требуется определить размеры и материал вала.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты Т и М вызывающие кручение и изгиб. Влияние сжимающих или растягивающих сил обычно мало и не учитывается. Расчет осей является частным случаем расчета валов при Т=0.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т. п.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок проектного расчета вала:

1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях (изгибающий момент пока не известен, так как неизвестны расположение опор и места приложения нагрузок).

Напряжения кручения тау = T/W(p) = T/(0.2*d^3)

2. После оценки диаметра вала разрабатывают его конструкцию.

3. Выполняют проверочный расчет выбранной конструкции по методике, и, если необходимо, вносят исправления. При этом учитывают, что диаметр вала является одним из основных параметров, определяющих размеры и нагрузочную способность подшипников. На практике не редки случаи, когда диаметр вала определяется не прочностью самого вала, а прочностью подшипников.

34 Расчет на прочность. На практике установлено, что для валов основным видом разрушения является усталостное. Статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок.. Поэтому для валов расчет на сопротивление усталости является основным. /Расчет на статическую прочность выполняют как проверочный.

При расчете на сопротивление усталости необходимо прежде всего установить характер цикла напряжений. Вследствие вращения вала напряжения изгиба в различных точках его поперечного сечения изменяются по симметричному циклу

Напряжения кручения изменяются пропорционально изменению нагрузки. В большинстве случаев трудно установить действительный цикл нагрузки машины в условиях эксплуатации. Тогда расчет выполняют условно по номинальной нагрузке, а циклы напряжений принимают — симметричным для напряжений изгибаи отнулевым для напряжений кручения.

Приступая и расчету, предположительно намечают опасные сечения вала, "которые подлежат проверке (сечения /—/ и II—II; рис. 15.3). При этом учитывают характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений (см. рис. 15.1). Для опасных сечений определяют запасы сопротивления усталости и сравнивают их с допускаемыми.

35 Расчет на жесткость. Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей: подшипников,

зубчатых колес, катков, фрикционных передач

и т. и. От прогиба вала в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворота в подшипнике может произойти защемление вала. В металлорежущих станках перемещения валов (в особенности шпинделей) снижают точность обработки и качество поверхности деталей. В делительных и отсчетных механизмах упругие перемещения снижают точность измерений и т. д.

Допускаемые упругие перемещения зависят от конкретных требований к конструкции и определяются в каждом отдельном случае.

36 Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. Во избежание снижения к. п. д. механизма потери в подшипниках должны быть минимальными. От качества подшипников в значительной степени зависят работоспособность и долговечность машин.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке.

По виду трения различают: подшипники скольжения, У которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала.

По воспринимаемой нагрузке различают подшипники: радиальные— воспринимают радиальные нагрузки; упорные — воспринимают осевые нагрузки; радиалъно-упориые—- воспринимают радиальные и осевые нагрузки.

Все типы подшипников широко распространены.

Подшипники скольжения-Опорный участок вала называют цапфой. Форма рабочей поверхности подшипника скольжения, так же как и форма цапфы вала, может быть цилиндрической, плоской, конической или шаровой. Основным элементом подшипника является вкладыш 1 с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливают в специальном корпусе подшипника 2 или непосредственно в корпусе машины. Подшипники скольжения применяют очень широко, и в целом ряде конструкций они незаменимы. К таким подшипникам относятся: 1) разъемные подшипники, необходимые по условиям сборки, например для коленчатых валов; 2) высокоскоростные подшипники (и>30 м/с), в условиях работы которых долговечность подшипников качения резко сокращается (вибрации, шум, большие инерционные нагрузки на тела качения); 3) подшипники прецизионных машин, от которых требуется особо точное направление валов и возможность регулировки зазоров; 4) подшипники, работающие в особых условиях (воде, агрессивных средах и т. п.), в которых подшипники качения неработоспособны из-за коррозии; 5) подшипники дешевых тихоходных механизмов и некоторые другие.

37 Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. Для любого установившегося режима работы подшипника существует тепловое равновесие: теплоотдача равна тепловыделению. При этом устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Эта температура не должна превышать некоторого предельного значения, допускаемого для данного материала подшипника и сорта смазки. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения.

Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника.

При действии переменных нагрузок (например, в поршневых двигателях) поверхность вкладыша может выкрашиваться вследствие усталости. Усталостное выкрашивание свойственно подшипникам с малым износом и наблюдается сравнительно редко. В случае действия больших кратковременных перегрузок ударного характера вкладыши подшипников могут хрупко разрушаться. Хрупкому разрушению подвержены малопрочные антифрикционные материалы, такие, как баббиты и некоторые пластмассы.

38 При полужидкостном трении в подшипнике будет смешанное трение —- одновременно жидкостное и граничное. Граничным называют трение, при котором трущиеся поверхности покрыты тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций активных молекул смазки и материала вкладыша. Способность смазки к образованию граничных пленок (адсорбции) называют маслянистостью (липкостью, смачиваемостью). Граничные пленки устойчивы и выдерживают большие давления. Однако в местах сосредоточенного давления они разрушаются, происходит соприкасание чистых поверхностей металлов, их схватывание и отрыв частиц материала при относительном движении. Полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания внешних абразивных частиц. Значение коэффициента полужидкостного трения зависит не только от качества масла, но также и от материала трущихся поверхностей.

К полужидкостным подшипникам относятся подшипники грубых

тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т. п. Эти подшипники рассчитывают:

а) по условному давлению — подшипники тихоходные, работающие кратковременно с перерывами: p = F(r) / (ld)

б) по произведению давления на скорость — подшипники средней быстроходности: pv = [pv]

где F(r)—радиальная нагрузка на подшипник; d-—диаметр цапфы (вала); l—длина подшипника; v-—окружная скорость цапфы.

Расчет по [pv] в приближенной форме предупреждает интенсивный износ, перегрев и заедание. Допускаемые значения [р ] и [рv ], определенные из опыта эксплуатации подобных конструкций,

39 работа трения является основным показателем, работоспособности подшипника. Трение определяет износ и нагрев подшипника, а также его к. п. д. Для уменьшения трения подшипники скольжения смазывают. В зависимости от режима работы подшипника в нем может быть полужидкостное или жидкостное трение. При жидкостном, трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот R(z) шероховатостей поверхностей: h больше R(z1) + R(z2)

При этом условии масло воспринимает внешнюю нагрузку, предотвращая непосредственное соприкасание рабочих поверхностей, т. е. их износ. Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости.

толщина масляного слоя возрастает с увеличением вязкости масла и угловой скорости цапфы. С увеличением нагрузки толщина масляного слоя уменьшается.

Таким образом, для образования режима жидкостного трения необходимо соблюдать следующие основные условия: 1) между скользящими поверхностями должен быть зазор клиновой формы; 2) масло соответствующей вязкости должно непрерывно заполнять зазор; 3) скорость относительного движения поверхностей

должна быть достаточной для того, чтобы в масляном слое создалось давление, способное уравновесить внешнюю нагрузку.

40 Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения (f=0,0015...0,006). При этом упрощаются система смазки и обслуживание подшипника, уменьшается возможность разрушения при кратковременных перебоях в смазке (например, в периоды пусков, резких изменений нагрузок и скоростей). Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства. Отмеченные основные качества подшипников качения обеспечили им широкое распространение.

К недостаткам подшипников качения следует отнести отсутствие разъемных конструкций, сравнительно большие радиальные габариты, ограниченную быстроходность, связанную с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и пр.), низкую работоспособность при вибрационных и ударных нагрузках и при работе в агрессивных средах (например, в воде).

По форме тел качения они разделяются на шариковые и роликовые, по направлению воспринимаемой нагрузки—на радиальные,' упорные, радиалъно-упорные и упорно-радиальные.

Радиальные шариковые подшипники—наиболее простые и дешевые. Они допускают небольшие перекосы вала и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

Радиальные роликовые подшипники (4, рис. 16.13) благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается.

Самоустанавливающиеся шариковые и роликовые подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2...3"). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник воспринимает только осевые нагрузки и плохо работает при перекосе оси.

По нагрузочной способности (или по габаритам) подшипники разделяют На семь серий диаметров и ширин: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую; по классам точности: 0 (нормального класса); 6 (повышенного); 5 (высокого); 4 (особо высокого) и 2 (сверхвысокого). От точности изготовления в значительной степени зависит работоспособность подшипника, но одновременно возрастает его стоимость.

Все подшипники качения изготовляют из высокопрочных подшипниковых сталей с термической обработкой, обеспечивающей высокую твердость.

41 Основные критерии работоспособности и расчета.Можно отметить следующие основные причины потери работоспособности подшипников качения.

Усталостное выкрашивание наблюдается у подшипников после длительного времени их работы в нормальных условиях.

Износ наблюдается при недостаточной защите от абразивных частиц (пыли и грязи). Износ является основным видом разрушения подшипников автомобильных, тракторных, горных, строительных и многих подобных машин.

Разрушение сепараторов дает значительный процент выхода из строя подшипников качения, особенно быстроходных.

Раскалывание колец и тел качения связано с ударными и вибрационными перегрузками, неправильным монтажом, вызывающим перекосы колец, заклинивание и т. п. При нормальной эксплуатации этот вид разрушения не наблюдается.

Остаточные деформации на беговых дорожках в виде лунок и вмятин наблюдаются у тяжелонагруженныхтихоходных подшипников.

Современный расчет подшипников качения базируют только на двух критериях:

1) расчет на статическую грузоподъемность по остаточным деформациям;

2) расчет на ресурс (долговечность) по усталостному выкрашиванию. Расчеты по другим критериям не разработаны, так как эти критерии связаны с целым рядом случайных факторов, трудно поддающихся учету.

Стандартом ограничены число типов и размеров подшипников. Это позволило рассчитать и экспериментально установить грузоподъемность (работоспособность) каждого типоразмера подшипников.

При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по условным формулам. Методика подбора стандартных подшипников также стандартизована.

Различают подбор подшипников по динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивание), по статической грузоподъемности для предупреждения остаточных деформаций.

42 особенности связаны с наклоном контактных линий на угол альфа к торцевой плоскости подшипника .нагрузки в зацеплении Fr суммарная=корень из Ft*Ft+Fr*Fr,M=Fa*dm1/2

43 Муфтами в технике называют устройства, которые служат для соединения концов вала, стержней, труб, электрических проводов. Потребность в соединении валов связана с тем, что большинство машин компонуют из ряда отдельных частей с входными и выходными валами, которые соединяют с помощью муфт (рис. 17.1), Соединение валов является общим, но не единственным назначением муфт. Так, например, муфты используют для включения и выключения исполнительного механизма при непрерывно работающем двигателе (управляемые муфты); предохранения машины от перегрузки (предохранитель- Рис п.!