Описание и анализ существующей САУ

КУРСОВАЯ РАБОТА

По дисциплине:

Технические средства автоматизации

На тему:

«Техническая реализация системы управления температурой макулатурной массы»

Выполнила:Проверил:

студентка гр. 541

Котова А.А. Смирнов В. Б.

Санкт-Петербург

Оглавление

Введение.

Реферат. .

Ведомость проекта.

1.Описание объекта управления. .

2.Описание и анализ существующей САУ..

3.Разработка требований к САУ.

4.Разработка структурной схемы САУ.. .

5.Разработка технической структуры САУ.. .

6.Выбор структуры регулятора..................................................................................

7.Разработка функциональной схемы регулятора..................................................... .....................................................

8. Организация безударных переходов. .

9.Организация внешних соединений САУ.. .

Вывод. .

Список литературы…………………………………………………………………………

Приложение: спецификация ТСА…………………………………………………………

Введение

Выбор того или иного способа управления технологическим процессом во многом зависит от типа производственного процесса и структуры промышленного предприятия. Производственный процесс - совокупность процессов труда и естественных процессов, направленных на создание материальной продукции.

Производственный процесс может состоять из технологических операций различных типов: непрерывных, дискретных и др. Тот или иной тип технологического процесса определяет способ управления как основными, так и вспомогательными операциями и процессами объекта управления. Таким образом, целесообразность создания АСУ, глубину охвата производства средствами автоматизации, выбора структуры системы управления, алгоритмов ее функционирования и комплекс технических средств определяется в первую очередь типом классификации производства.

Улучшение динамических и энергетических показателей можно достигнуть, благодаря использованию микропроцессорных средств, позволяющих реализовать алгоритмы управления практически любой сложности. Наряду с этим, применение микропроцессорных средств упрощает выполнение функций диагностики и защиты, позволяет снизить габариты устройств управления, повысить их экономичность и технологичность.

Реферат

Автор: Котова А.А., студентка 541 группы.

Тема курсового проекта – техническая реализация системы управления температурой макулатурной массы.

В данном курсовом проекте будут рассматриваться основные этапы проектирования: описание объекта управления и анализ существующей САУ. Кроме этого, необходима разработка требований к САУ, структурной схемы САУ, технической структуры САУ и функциональной схемы регулятора, также будет произведена организации безударных переходов в САУ, организация внешних соединений САУ и выбрана структура регулятора.

Санкт-Петербург, СПбГТУРП, ф-т АСУТП, каф. АТПиП 2012г.

стр., рис., табл.

Едомость проекта.

ПВедомость проекта

| № | Наименование | Формат | Колич. листов | № экземпляра | Примечание |

| Пояснительная записка | А4 | ||||

| Спецификация | А4 | ||||

| Техническая структура САУ | А3 | ||||

| Функциональная схема регулятора | А3 | ||||

| Организация внешних соединений | А3 |

Описание объекта управления

Для получения макулатурной массы с требуемыми конечными свойствами необходимо решить проблему повышения эффективности процесса, проходящего в паровом шнеке термодисперсионной установки. Одним из способов решения такой проблемы является разработка автоматизированной системы управления температурой макулатурной массы в паровом шнеке.

Цель управления температурой макулатурной массы заключается в удалении из массы неблагоприятных веществ, таких как битум, парафин, латекс, различных смол и кусочков пленки, наличие которых затрудняет работу картоноделательной машины. Даже незначительные количества этих добавок приводят к загрязнению очистного оборудования, сеток, сукон, прессовых валов и сушильных цилиндров и вызывают обрывы картонного полотна или образования на нем различного рода пятен, дыр и других дефектов. Выбор той или иной системы зависит от состава макулатуры, точки плавления содержащихся в ней компонентов и требований, предъявляемых к качеству конечного продукта.

Существует два способа термомеханической обработки- холодный и горячий. При холодном способе диспергирование проводится при атмосферном давлении и температуре до 95 °С, а при горячем- при повышенном давлении до 0,3-0,5 Мпа и температуре 130-150 °С.

Для получения макулатурной массы оптически гомогенного состава при холодном способе термомеханической обработки (нагреве до 95 °С) фирма «Escher-Wiss» реокмендуеттермодисперсионную установку включающую:

-сеточный пресс;

-разрывающий шнек;

-наклонный шнек;

-паровой шнек;

-подающий шнек;

-диспергатор.

Предварительно распущенная и очищенная масса накапливается в бассейне перед ТДУ, откуда она подается в установку.

Из бассейна после сгустителей волокнистая суспензия перекачивается насосом в напорный ящик с регулируемым уровнем, откуда она самотеком поступает в обезвоживающую зону пресса сеточного цилиндра.

Из напорного ящика масса через сеточный пресс поступает непосредственно в приемник разрывного шнека. Измельченная масса из разрывного шнека непосредственно попадает в подъемный шнек, который подает ее в расположенный выше обогреваемый шнек.

В нагревательном шнеке масса нагревается до 95°С с целью размягчения пластифицирующихся посторонних включений. Шнек оборудован системой патрубков для подачи в него насыщенного пара. Температура массы в шнеке регулируется.

Для подачи массы в дисковый диспергатор служит транспортирующей шнек. Измельченная масса подается в центральную рабочую зону диспергатора и под действием центробежных сил попадает в межножевое пространство зубчатой многоступенчатой гарнитуры диспергатора, расположенной концентрическими кругами. Засчет очень больших сил трения и гидродинамических ударов масса диспергируется, а затем поступает в бассейн готовой массы вместимостью 25 м3.

На потоках воды установлены шаровые клапаны с пневмоприводами и электропневматическими позиционерами. На паре, задвижка запорная с пневмоприводом и электропневмопозиционером. На потоках- шиберные задвижки, регулирующие с пневмоприводом и электропневматическим позиционером.

На исполнительных устройствах установлены конечные выключатели.

Операторские станции.

Операторские станции предназначены для отображения информации о технологическом процессе, задании режимов управления процессом и ввода заданий параметров процесса.

Системная шина.

Информация от технологического контроллера на станцию оператора и обратно передается по системной шине MasterBus 300. Сетевая организация системы позволяет выводить на операторскую станцию информацию с любого технологического контроллера, подключенного к

· Полевая шина

· Информация от датчиков и исполнительных механизмов, расположенных на оборудовании термодисперсионной установки, на технологический контроллер и обратно передается по полевой шине MasterFieldbus. По полевой шине к контроллеру могут также подключаться децентрализованные блоки ввода/вывода серии S 400.

· Сетевая шина

· Сетевая шина TCP/IP предназначена для подключения сетевого принтера и обеспечения возможности подключения к другим системам управления, учета и так далее.

· Принтер

· В АСУТП ABB используется струйный цветной принтер Hewlett-Packard 2600, который предназначен для печати временных трендов, а также для печати копий кадров отраженных на дисплее операторских станций.

· Программное обеспечение

· Программная часть АСУТП ABB имеет следующие основные программы управления:

· - управление температурой в пропарочном шнеке;

· - управление концентрацией массы перед ТДУ;

· - регулирование уровня в напорном ящике;

· - система управления подачи массы на ТДУ;

· - управление концентрацией массы после ТДУ.

· Управление температурой в паровом шнеке

· Управление температурой в пропарочном шнеке предназначено для нагрева массы, с целью размягчения способных пластифицироваться посторонних частиц (пластмассы, латекса, битумов и пр.), получение полноценной массы однородного состава и подготовки оптимального диспергирующего эффекта. По измеренному значению температуры в шнеке задается управляющее воздействие, в виде задания степени открытия клапана регулятора температуры на подачу пара в нагревательный шнек.

· Электропневматический позиционер NE 724

· Область применения позиционеров – система автоматического регулирования или дистанционного управления технологическими процессами различных отраслей промышленности. Предназначены для уменьшения рассогласования хода и повышения быстройдействия пневматических поршневых исполнительных механизмов путем введения обратной связи по положению выходного штока исполнительных механизмов.

· В основу работы позиционера положен принцип компенсации сил.

· Электропневматический позиционер серии NE 724 фирмы «Metro-Automation» (Финляндия) обеспечивает пропорциональную зависимость выходного давления воздуха по отношению к входному сигналу в миллиамперах (постоянный ток). Он также обладает высокоточным управлением пневмоприводом в диапазоне 0-100%. Электропневматический позиционер управляется электрическим токовым сигналом, поступающем от контроллера.

· Максимальная надежность:

· Прочная конструкция, небольшое число частей, небольшая подвижная масса, также жесткая установка делают этот позиционер очень устойчивым к вибрациям. Материалы для всех частей выбираются с тем расчетом, чтобы противостоять суровым условиям службы.

· Основными материалами являются нержавеющая сталь и анодированный алюминиевый сплав.

· Легкие и быстрые регулировки:

· Используя только отвертку, можно выполнять тонкую настройку нуля и регулировку диапазона, не затрагивая заданные точки. Также можно легко реверсировать действие позиционера в полевых условиях.

· Устойчивая работа:

· Измерение в давлении питания и нагрузки клапана оказывают на работу клапана минимальное влияние, т.к. максимально допустимое давление питания является очень высоким – 8кгс/см2.

· Легкая установка:

· Позиционер устанавливается на центральной линии оси цилиндрового привода, действует точно и надежно защищен от вибрации и ударов в трубопроводе.

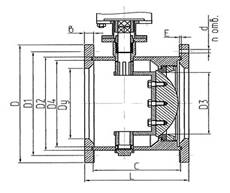

Рис. Регулирование пневмоприводом

Вывод.

Целью проекта была техническая реализация системы управления температурой макулатурной массы.

В ходе разработки курсового проекта было проведено ознакомление с системой управления давления в напорном ящике на БДМ и выяснен ряд задач, которые стоят на производстве. Произведена организация безударного перехода, при отказе РУ, которым был выбран контроллер Ремиконт Р-130. Все выбранные ТС обеспечивают достаточные точность, быстродействие и надёжность. С помощью выбранного контроллера реализуется индикация параметров процесса на операторской станции, а также возможность изменения, с неё, настроек регулятора и задания системы. Ремиконт позволяет осуществлять сигнализацию предельного положения РО на трубопроводе с водой.

Так же были разработаны техническая структура системы автоматизации .Была разработана спецификация средств автоматизации.

Список литературы:

1. Суриков В.Н., Яковлев В.Б. Проектирование систем автоматизации технологических процессов ЦБП (Курсовое проектирование): Учебное пособие - Л.:ЛТА, 1983-85с. (Подготовлено к публикации кафедрой автоматизации производственных процессов ЛТИ ЦБП)

2. Дятлова Е.П., Сафонова М.Р. Проектирование автоматизированных систем автоматического управления технологическими процессами ЦБП: Учебное пособие. СПбГТУ РП. СПб., 1999-51с.

3. Доронин В.А., Суриков В.Н, Яковлев В.Б. Технические средства автоматизации технологических процессов целлюлозно-бумажного производства: Учебное пособие/ЛТА. Л., 1988,83с.; ил.32.

4. Промышленные приборы и средства автоматизации: Справочник /Под редакцией В.В, Черенкова. Л.: Машиностроение, 1987

5. И.Я. Эйдлин. Бумаго-делательные и отделочные машины

6. Г.А. Кондрашкова, В.Н. Леонтьев, О.М. Шапоров. Автоматизация технологических процессов производства бумаги

Приложение: Спецификация ТСА

| Позиция | Наименование и технологическая характеристика | Тип, марка | Завод-изготовитель | Количество |

| “Метран-2000” | Г. Москва | |||

| Выходной сигнал 4-20мА Предел измерения 0-100˚С | “Emerson” | |||

| Контроллер Р-130 | Р-130 | З-д изг. | ||

| Компактный малоканальный многофункциональный микропроцессора контроллер | “Промприбор” Г. Чебоксары | |||

| Блок ручного управления | БРУ-32 | З-д изг. | ||

| Мощность потребляемая из блоков, не превышает 2,5 Вт; Средний срок службы 10 лет | “Промприбор” Г. Чебоксары | |||

| SAF-03 | ПИМ-03 | AMG-Pesch | ||

| Потребляемая мощность 430 Вт; Ном. Пол. Ход выходного вала любой; Напряжение 380 В | ||||

| Электропневматический позиционер SIPART PS2 | ЭПП-3А | Siemens | ||

| Вых.сигн. 4-20мА.. Угол поворота 100(град). Рабочая температура -30….+80. Вход сопротивления 750Ом; Напряжение источника питания цепей управления 22-26В | ||||

| Клапан регулировки подачи пара | ChinaValvesTechnologyInc | |||

| Диапазон давлений 1-2 МПа , Диапазон диаметров 700-1050 мм, Диапазон температур ≤ 425ºС |

КУРСОВАЯ РАБОТА

По дисциплине:

Технические средства автоматизации

На тему:

«Техническая реализация системы управления температурой макулатурной массы»

Выполнила:Проверил:

студентка гр. 541

Котова А.А. Смирнов В. Б.

Санкт-Петербург

Оглавление

Введение.

Реферат. .

Ведомость проекта.

1.Описание объекта управления. .

2.Описание и анализ существующей САУ..

3.Разработка требований к САУ.

4.Разработка структурной схемы САУ.. .

5.Разработка технической структуры САУ.. .

6.Выбор структуры регулятора..................................................................................

7.Разработка функциональной схемы регулятора..................................................... .....................................................

8. Организация безударных переходов. .

9.Организация внешних соединений САУ.. .

Вывод. .

Список литературы…………………………………………………………………………

Приложение: спецификация ТСА…………………………………………………………

Введение

Выбор того или иного способа управления технологическим процессом во многом зависит от типа производственного процесса и структуры промышленного предприятия. Производственный процесс - совокупность процессов труда и естественных процессов, направленных на создание материальной продукции.

Производственный процесс может состоять из технологических операций различных типов: непрерывных, дискретных и др. Тот или иной тип технологического процесса определяет способ управления как основными, так и вспомогательными операциями и процессами объекта управления. Таким образом, целесообразность создания АСУ, глубину охвата производства средствами автоматизации, выбора структуры системы управления, алгоритмов ее функционирования и комплекс технических средств определяется в первую очередь типом классификации производства.

Улучшение динамических и энергетических показателей можно достигнуть, благодаря использованию микропроцессорных средств, позволяющих реализовать алгоритмы управления практически любой сложности. Наряду с этим, применение микропроцессорных средств упрощает выполнение функций диагностики и защиты, позволяет снизить габариты устройств управления, повысить их экономичность и технологичность.

Реферат

Автор: Котова А.А., студентка 541 группы.

Тема курсового проекта – техническая реализация системы управления температурой макулатурной массы.

В данном курсовом проекте будут рассматриваться основные этапы проектирования: описание объекта управления и анализ существующей САУ. Кроме этого, необходима разработка требований к САУ, структурной схемы САУ, технической структуры САУ и функциональной схемы регулятора, также будет произведена организации безударных переходов в САУ, организация внешних соединений САУ и выбрана структура регулятора.

Санкт-Петербург, СПбГТУРП, ф-т АСУТП, каф. АТПиП 2012г.

стр., рис., табл.

Едомость проекта.

ПВедомость проекта

| № | Наименование | Формат | Колич. листов | № экземпляра | Примечание |

| Пояснительная записка | А4 | ||||

| Спецификация | А4 | ||||

| Техническая структура САУ | А3 | ||||

| Функциональная схема регулятора | А3 | ||||

| Организация внешних соединений | А3 |

Описание объекта управления

Для получения макулатурной массы с требуемыми конечными свойствами необходимо решить проблему повышения эффективности процесса, проходящего в паровом шнеке термодисперсионной установки. Одним из способов решения такой проблемы является разработка автоматизированной системы управления температурой макулатурной массы в паровом шнеке.

Цель управления температурой макулатурной массы заключается в удалении из массы неблагоприятных веществ, таких как битум, парафин, латекс, различных смол и кусочков пленки, наличие которых затрудняет работу картоноделательной машины. Даже незначительные количества этих добавок приводят к загрязнению очистного оборудования, сеток, сукон, прессовых валов и сушильных цилиндров и вызывают обрывы картонного полотна или образования на нем различного рода пятен, дыр и других дефектов. Выбор той или иной системы зависит от состава макулатуры, точки плавления содержащихся в ней компонентов и требований, предъявляемых к качеству конечного продукта.

Существует два способа термомеханической обработки- холодный и горячий. При холодном способе диспергирование проводится при атмосферном давлении и температуре до 95 °С, а при горячем- при повышенном давлении до 0,3-0,5 Мпа и температуре 130-150 °С.

Для получения макулатурной массы оптически гомогенного состава при холодном способе термомеханической обработки (нагреве до 95 °С) фирма «Escher-Wiss» реокмендуеттермодисперсионную установку включающую:

-сеточный пресс;

-разрывающий шнек;

-наклонный шнек;

-паровой шнек;

-подающий шнек;

-диспергатор.

Предварительно распущенная и очищенная масса накапливается в бассейне перед ТДУ, откуда она подается в установку.

Из бассейна после сгустителей волокнистая суспензия перекачивается насосом в напорный ящик с регулируемым уровнем, откуда она самотеком поступает в обезвоживающую зону пресса сеточного цилиндра.

Из напорного ящика масса через сеточный пресс поступает непосредственно в приемник разрывного шнека. Измельченная масса из разрывного шнека непосредственно попадает в подъемный шнек, который подает ее в расположенный выше обогреваемый шнек.

В нагревательном шнеке масса нагревается до 95°С с целью размягчения пластифицирующихся посторонних включений. Шнек оборудован системой патрубков для подачи в него насыщенного пара. Температура массы в шнеке регулируется.

Для подачи массы в дисковый диспергатор служит транспортирующей шнек. Измельченная масса подается в центральную рабочую зону диспергатора и под действием центробежных сил попадает в межножевое пространство зубчатой многоступенчатой гарнитуры диспергатора, расположенной концентрическими кругами. Засчет очень больших сил трения и гидродинамических ударов масса диспергируется, а затем поступает в бассейн готовой массы вместимостью 25 м3.

На потоках воды установлены шаровые клапаны с пневмоприводами и электропневматическими позиционерами. На паре, задвижка запорная с пневмоприводом и электропневмопозиционером. На потоках- шиберные задвижки, регулирующие с пневмоприводом и электропневматическим позиционером.

На исполнительных устройствах установлены конечные выключатели.

Описание и анализ существующей САУ

Существующая система организована следующим образом:

Управление технологическим процессом на термодисперсионной установке производится системой АСУТП фирмы АВВ (США). АСУТП состоит из аппаратуры и программного обеспечения, которое помогает оператору управлять технологическим процессом.

Аппаратура:

Аппаратура АСУТП АВВ состоит из следующих основных устройств:

-технологический контроллер AdvantController 410;

-операторских станций AS-500;

-станции инжирингаAES-500;

-системной шины MasterBus 300;

-полевой шины MasterFieldbus;

-сетевой шины TCP/IP;

-принтера.