Геометрия и кинематика зубчатых колес

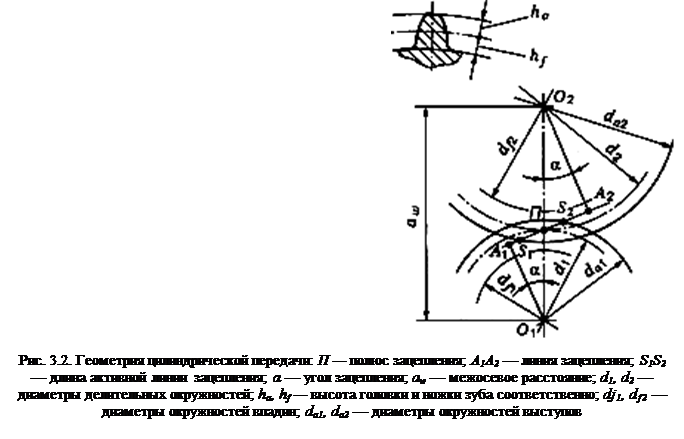

Поверхности взаимодействующих зубьев должны обеспечить постоянство передаточного числа. Профили зубьев должны подчиняться определенным требованиям, вытекающим из основной теоремы зацепления: общая нормаль, проведенная через точку касания профилей, делит расстояние между центрами О1 O2 на части, обратно пропорциональные угловым скоростям (рис. 3.2).

Практическое применение получило эвольвентное зацепление благодаря технологичности и достаточно высокой несущей способности. Рабочими профилями зубьев колес служит эвольвента. Каждое эвольвентное колесо нарезано так, что может сцепляться с соответствующими колесами, имеющими любое число зубьев.

Все геометрические параметры зубчатых передач стандартизированы.

Все геометрические параметры зубчатых передач стандартизированы.

С кинематической точки зрения зацепление зубчатых колес эквивалентно качению без скольжения двух окружностей с диаметрами O2П и О1П.

В качестве основного параметра зубчатых колес принят модуль.

Модуль — расчетная величина, равная отношению окружного шага зубьев рt по делительной окружности к числу п:

Шаг зацепления — расстояние между двумя одноименными профилями соседних зубьев по делительной окружности. Шаги сцепляющих зубьев должны быть равны.

Делительная окружность делит зуб на две части: головку и ножку.

Геометрия цилиндрических колес определяется несколькими концентрическими окружностями.

Начальные окружности — это сопряженные окружности двух сцепляющихся колес. Их радиусы равны О1П и П02. Начальные окружности относятся только к зацеплению пары колес. При изменении межосевого расстояния О1О2 диаметры начальных окружностей также меняются.

Делительная окружность принадлежит каждому отдельно взятому колесу. Делительная окружность является начальной при зубонарезании, при зацеплении колеса с производящей рейкой. У большинства зубчатых передач делительные окружности совпадают с начальными:

Основные параметры зубчатого колеса могут быть выражены через модуль т.

Диаметр делительной окружности d = mz, где z — число зубьев.

Диаметр окружности выступов da = d + 2ha = m(z + 2).

Диаметр окружности впадин df = d – 2hf = m(z – 2,5).

Высота головки зуба ha = т.

Высота ножки зуба hf = 1,25т.

Для обеспечения взаимозаменяемости модули зубьев цилиндрических колес стандартизированы (см. табл. П1 Приложения).

При передаче движения зубья колес сцепляются на линии А1А2 (линия зацепления). Линия зацепления образует с касательной, проведенной в точке касания //(полюс зацепления), угол зацепления α; для цилиндрических колес α = 20°.

Линия А1А2 — общая нормаль к поверхностям зубьев в точке касания. Практически зацепление происходит между точками пересечения линии зацепления с окружностями вершин колес S1S2.

Основным геометрическим параметром цилиндрической передачи является межосевое расстояние

Межосевые расстояния и передаточные числа цилиндрических зубчатых колес стандартизованы (см. табл. П4, П5 Приложения).

Непрерывность работы передачи обеспечена, если последующая пара зубьев входит в зацепление до выхода предыдущей (перекрытие). Коэффициент торцового перекрытия εа — отношение длины активной линии зацепления к основному шагу, εа > 1.

Методы зубонарезания

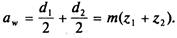

Метод обкатки — точный, высокопроизводительный и наиболее распространенный метод. Процесс нарезания зубьев повторяет процесс зацепления двух колес или колеса с рейкой. Одно из колес или рейка снабжены режущими кромками и являются режущим инструментом, называемым производящим колесом.

Заготовка вращается, инструмент перемещается вдоль заготовки. Нарезание может производиться инструментальной рейкой, долбяком или червячной модульной фрезой.

При нарезании зубьев червячной фрезой (рис. 3.3, а) заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев (рис. 3.3, а, б).

|

Метод копирования характерен тем, что режущий инструмент соответствует профилю впадины зуба колеса. После нарезания одной впадины заготовку поворачивают на величину одного шага и операцию повторяют. С изменением числа зубьев меняется форма впадины, поэтому для каждого модуля и числа зубьев нужно иметь свою фрезу. Нарезание зубьев методом копирования — недостаточно точный и малопроизводительный метод, применяемый в мелкосерийном производстве. Копирование производится дисковой (рис. 3.3, в) или концевой (рис. 3.3, г) фрезами.