Встроенные в CAD-пакеты расчетные модули

Встроенные модули предназначены, в первую очередь, для экспресс-оценки характеристик изделия на ранних стадиях проектирования. На этой стадии необходима возможность сравнивать различные варианты конструкции детали, определить возможные места концентраторов напряжений и т.д. Поэтому главные требования к встроенным в CAD расчетным модулям – простота подготовки исходных данных и скорость работы. Как правило, это достигается за счет снижения точности расчета и возможностей моделирования.

Встроенные модули CAE рассчитаны на малоподготовленных пользователей. Поэтому для них характерна предельная автоматизация проведения расчетов. Например, материал модели может определяться автоматически (если, конечно, он задан в CAD-модуле). Для моделирования геометрии используются, как правило, только твердотельные или пластинчатые конечные элементы, причем выбор разных типов элементов в рамках одной модели часто просто невозможен.

Сетка конечных элементов строится тоже автоматически и часто даже не показывается на модели. Возможности ее коррекции минимальны или вообще отсутствуют. Но при этом предусмотрено автоматическое сгущение сетки в местах геометрических особенностей (например, вокруг отверстий, во внутренних углах и т.д.) и в зонах приложения нагрузок и закреплений.

Задание нагрузок обычно интуитивно понятно, но разновидностей нагрузок существенно меньше по сравнению с универсальными пакетами. Условия закрепления обычно задаются в стиле, принятым в сопромате. Кроме того, поскольку расчетный модуль тесно интегрирован с CAD, в некоторых модулях можно использовать условия сопряжения деталей в сборке для задания граничных условий (закреплений).

Состав различных видов анализа ограничен по сравнению с составом универсальных программ и в основном предназначен для решения таких задач, как линейный статический механический и тепловой анализ, определение собственных форм колебаний (модальный анализ), оценка устойчивости конструкции и т.д. Такой подход вполне допустим на ранних стадиях проектирования, поскольку точные значения нагрузок еще не известны, поэтому высокая точность моделирования просто не требуется. Достаточна только предварительная оценка распределения напряжений или температур

Для дальнейшего расширения возможностей моделирования в среде CAD-пакета достаточно широко используются т.н. «приставочные» (интерфейсные) модули. Фактически такой модуль представляет собой пре- и постпроцессор, более или менее органически встроенный в CAD-пакет. С его помощью инженер генерирует сетку конечных элементов на существующей геометрии, задает материалы и граничные условия, прикладывает соответствующие нагрузки и передает исходные для расчета данные решателю универсального пакета (ANSYS, NASTRAN). Результаты расчета (распределение напряжений, перемещений, температур и т.д.) демонстрируются прямо в среде CAD-пакета.

Для пользователя работа с такими интерфейсными модулями почти неотличима от работы со встроенными расчетными модулями. Например, сетка конечных элементов, нагрузки и граничные условия точно так же будут автоматически адаптироваться к изменениям геометрии.

Но в отличие от встроенных модулей, интерфейсный модуль обеспечивает доступ ко всем (или, по крайней мере, к большинству) возможностям универсального пакета. Например, Ansys Workbench Environment может подготавливать данные для расчета почти во всех модулях ANSYS, включая нелинейные материалы, моделирование разрушений, гидродинамику и мультифизику (multiphysics) – комбинацию механических, тепловых и гидродинамических задач в едином процессе моделирования. Единственным недостатком подобного решения является необходимость покупать решатели универсального CAE-пакета, чья стоимость сегодня многократно превышает стоимость любой CAD системы.

18. Моделирование литья

Моделирование литья включает в себя следующие типовые этапы. В первую очередь, должна быть подготовлена твердотельную модель отливки в любой CAD-системе. К отливке добавляется модель литниковой системы, а в ряде случаев, и модель формы для литья. Полученная из CAD–пакета геометрия разбивается на сетку конечных элементов (или, в некоторых пакетах, конечно-разностную сетку).

Перед началом расчета из базы данных пакета выбирается марка литьевого материала, его температура, давление впрыска; материал и температура формы, вид заливки. Исходя из выбранных материалов, автоматически задаются их теплофизические характеристики (теплопроводность, теплоемкость, скрытая теплота кристаллизации и их зависимости от температуры). Аналогично, из базы данных автоматически задаются граничные условия «отливка – форма» (коэффициенты теплопередачи, излучения и т.д.).

Далее выполняется важнейший и наиболее длительный этап – гидродинамический расчет заполнения формы расплавом. В ходе его выполнения моделируется движение фронта расплава. В ряде пакетов учитывается еще и движение вытесняемого воздуха и газов, выделившихся в процессе литья (например, при сгорании выплавляемой модели при литье металлов).

Одновременно выполняется термический расчет с целью определения тепловых потоков и температур в системе «отливка – форма – окружающая среда». При этом учитывается сложный характер теплообмена на границе «отливка–форма» с учетом прослоек (окислы, покрытия) и зазоров, а также выделение тепла при затвердевании и перехода материала в разные фазы. Параллельно определяется распределение температур и в самой форме.

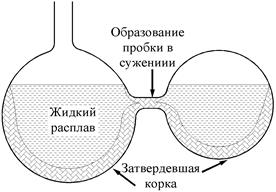

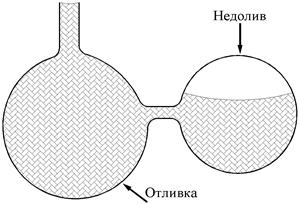

Результатом совместного гидродинамического и теплового расчета является поля скоростей потока, давления и температур в любой момент заполнения формы. В результате возможно также определить места вероятного размещения холодных спаев и других дефекты заполнения, возможные места образования воздушных карманов или скопления частиц загрязнений и т.д. Анализ процесса заполнения формы сам по себе дает ценную информацию для оценки возможности образования и места расположения многих дефектов. Например, преждевременное затвердевание расплава в сужении, соединяющего различные области отливки, может привести либо к недоливу (рисунок 4.6.2.1), либо к повышенной пористости отливки.

Анализ изменений теплового поля при остывании позволяют определять микроструктуру и механические свойства отливки. Такой анализ позволяет прогнозировать с высокой точностью конечную форму отливки с учетом деформаций и остаточных напряжений, оценить степень коробление и даже усталостную прочность отливки. Кроме того, легко определить оптимальную температуру выемки отливки из формы, ниже которой не будет происходить деформация отливки.

Пакеты для моделирования литья металлов – MAGMA Soft (ФРГ), ProCast (США), Полигон (РФ). Для моделирования литья пластмасс – MoldFlow.

|  |

| а) | б) |

Рисунок 4.6.2.1 – Пример образования дефектов литья