Передача вертикальной нагрузки с кузова вагона на ходовой рельс

| · Пол салона · Рама секции вагона · Шкворневые балки · Пневморессоры · Рама тележки · Сферическое шарнирное соединение · Резиновая прокладка · Верхняя опора | · Комплект пружин · Нижняя опора · Корпус буксового узла · Подшипники букс · Ось колесной пары · Колесо · Ходовой рельс |

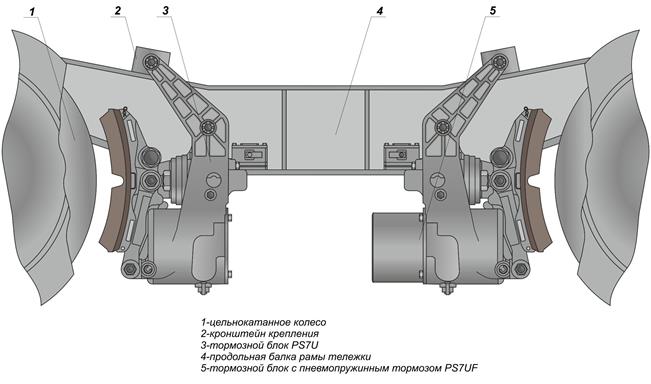

Тормозные блоки

Тормозные устройства каждой тележки включают в себя четыре блок-тормоза одностороннего действия с тормозными цилиндрами, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхность катания колесных пар.

Тормозные устройства каждой тележки включают в себя четыре блок-тормоза одностороннего действия с тормозными цилиндрами, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхность катания колесных пар.

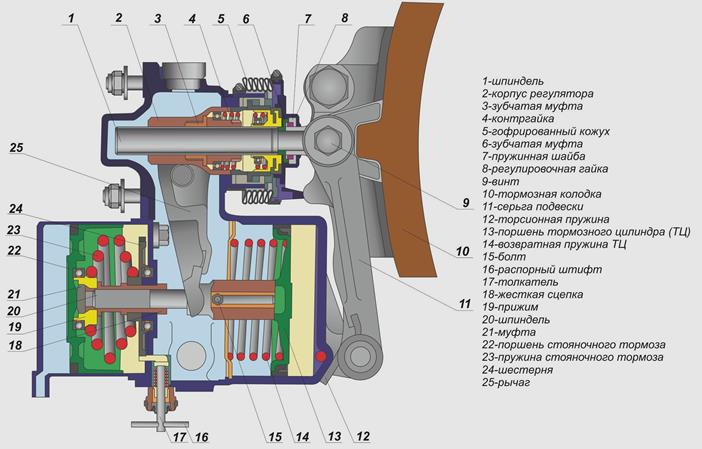

Тормозные блоки колодочных тормозов PC7U (2 шт.) и PC7UF (2 шт.) представляют собой конструкцию, объединяющую в одном устройстве тормозные цилиндры, рычажную передачу, регулятор зазора между тормозной колодкой и колесом, подвеску тормозных колодок.

При этом тормозные блоки PC7UF оборудованы дополнительно пружинными аккумуляторами для обеспечения стояночного торможения.

Тормозные блоки, подвешены на продольных балках рамы тележки. Установленный зазор между тормозной колодкой блока и колесом - (5±1) мм.

Максимальный рабочий ход тормозной колодки (максимальный рабочий ход штока) составляет 13 мм, что полностью перекрывает суммарный зазор до 10 мм (установочный ход) между колодкой и колесом и возможные зазоры и перемещения в буксовом подвешивании тележки, а также обеспечивает прилегание колодки к поверхности катания колеса. При этом, колодочный блок имеет в своей конструкции функцию автоматической коррекции зазора между колодкой и колесом за счет встроенного регулятора износа.

Конструкция блока не требует проведения регулировочных работ при замене тормозных колодок.

Служебное торможение

В результате хода поршня ТЦ рычаг перемещает корпус регулятора и, тем самым, шпиндель и тормозную колодку к колесу.

Регулирующий механизм

Регулятор необходим для коррекции зазора, вследствие износа тормозных колодок.

Работа пружинного аккумулятора

Пружина блок-тормоза передает свое усилие через муфту, шпиндель с резьбой и жесткую сцепку непосредственно на поршень ТЦ.

Проверить состояние и крепление узлов и деталей тормозных блоков. При необходимости очистить вручную поверхности от загрязнений.

Обратить внимание на отсутствие повреждений гофрированных кожухов и других деталей.

Проверить с помощью стержня свободный проход через отверстие для выпуска воздуха, состояние и крепление тормозных цилиндров, подходящих рукавов.

Обратить внимание на отсутствие извернутости рукавов, трещин и потертостей.

Проверить на слух отсутствие утечек воздуха в местах соединений воздухопроводов к тормозным блокам и рукавам.

Тормозные колодки

Тормозные колодки предназначены для преобразования силы нажатия их на колесо в силу трения (силу, задерживающую вращения колеса) или в тормозную силу. Сила трения колодки и тормозная сила численно равны.

Каждая тормозная колодка представляет фрикционную тормозную массу на компо-зиционной основе. Эта масса изготавливается в виде набора синтетических смол ( с включением фенолформальдегида для связки всех составляющих компонентов) с добавление асбеста для повышения термоустойчивости тормозной колодки, а также тертого каучука для увеличения коэффициента трения так как чем он выше , тем больше будет тормозная сила при одном и том же усилии нажатия тормозной колодки на колесо). При этом тормозная масса бывает нескольких видов и обусловлено это различным содержанием каучука в ней. Если тормозная масса кирпичного цвета, то количество каучука в ней не превышает 10 – 12 % и коэффициент трения составляет 0,42 – 0,45 , а если тормозная колодка имеет темно-коричневый цвет, то это свидетельствует о более высоком содержании каучука в ней – до 25 % и коэффициент трения будет уже составлять 0,45 – 0,47 (при эксплуатации тормозных колодок во время торможения от крана машиниста, возможно появление запаха гари).Тормозная масса в средней части тормозной колодки имеет сплошной поперечный желоб, улучшающий ее обдув и охлаждение с целью получения более постоянного коэффициента трения по всей ее площади, так как повышение температуры тормозной массы резко снижает коэффициент трения, а наиболее сильный нагрев приходится на середину тормозной колодки. При этом толщина новой тормозной колодки должна составлять 15 мм.

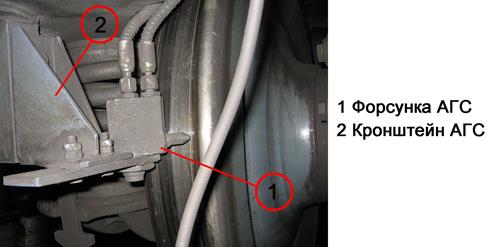

Установка устройств АГС

Для снижения интенсивности износа гребней колес и внутренней боковой поверхности рельсов на передней тележке вагона 81-760 установлено оборудование системы автоматического гребнесмазывателя АГС8.

В состав оборудования АГС, устанавливаемого на тележке, входят:

- масляный бак емкостью 8 л;

- две форсунки клапанного типа — левая и правая;

- соединительные элементы (воздушные и гидравлические).

Масляный бак установлен на раме в передней части тележки.

Форсунки располагаются на расстоянии (23+5) мм от поверхности гребня колеса и 20+3 мм от поверхности катания. Эти размеры подлежат периодическому контролю и регулировке.