Схемы работы станка совместно с прибором активного контроля 6 страница

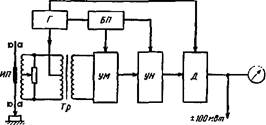

При смещении якоря преобразователя от среднего положения в мостовой схеме возникает сигнал измерительной информации, который со вторичной обмотки трансформатора Тр поступает на усилитель мощности УМ и далее на усилитель напряжения УН. Усиленное переменное напряжение подается на фазовый детектор Д, с которого постоянный выходной сигнал ±100 мВт поступает на показывающий прибор Д и на выходные клеммы, к которым может быть подключен цифровой вольтметр, самописец и другие регистрирующие приборы.

Рис. 72. Структурная схема прибора мод. 214 завода < Калибр» Рис. 72. Структурная схема прибора мод. 214 завода < Калибр» |

| 29. Технические характеристики индуктивных приборов завода «Калибр»

|

30. Технические характеристики индуктивных преобразователей, выпускаемых заводом «Калибр»

| Параметр | Мод. 222 | Мод. 223 | Мод. 234 |

| Диапазон измерения (Зт), мм | 0,05 | 0,1 | 1.5 |

| Нелинейность характеристи | |||

| ки, % ............................................................. | 0,1 | 0,25 | 0,5 |

| Чувствительность, мВ/мкм, | 0,2 | 0,05 | |

| не менее ....................................................... | |||

| Измерительное усилие, сН | 50±5 | 25±5 | 120*40 |

| Присоединительный размер, | 0 28Си | ||

| мм ... ............... | 0 8С2а; | ||

| ю с2а | |||

| Свободный ход штока, мм | ±0,18 | ||

| Масса, кг ...................................................... | 0,5 | 0,05 | 0,5 |

| Габаритные размеры, мм . . . | 0 28X75 | 0 10X75 | 0 28X156 |

Рис. 78. Конструкция малогабаритного индуктивного преобразователя мод. 228

Рис. 74. Конструкция индуктивного преобразователя мод. 234

Схема питается от сети напряжением 220±\^ В. Блок питания БП обеспечивает схему стабилизированным напряжением —30 В. Генератор Г подает на преобразователь и трансформатор Тр синусоидальное напряжение 1,0—1,5 В частотой 2—5 кГц.

Индуктивные приборы имеют узлы регулировки для смещения нуля в пределах всей шкалы, а также клавишный переключатель для установки одной из пяти цен делений шкалы прибора. Приборы выпускают с одним или двумя индуктивными преобразователями мод. 223 и 234, но оии могут работать с другими индуктивными преобразователями. Относительная погрешность приборов не превышает 2%.

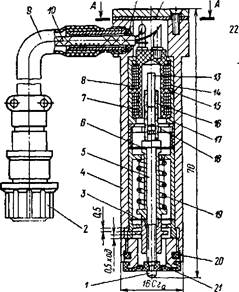

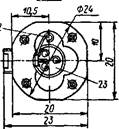

Преобразователь мод. 223 (рис. 73) собран в цилиндрическом корпусе 4, который имеет две посадочные проточки 0 8Сга. Стержень 3 установлен на насыпных шарах 2. На нижнем конце шпинделя установлен измерительный наконечник 1, на верхнем — ферритовый стержень 8, служащий якорем. Магнитопровод преобразователя образован стальной втулкой 9 н двумя ферритовыми шайбами 5, между которыми расположена двухсекционная бескаркасная катушка 7. Магнитопровод с катушкой собран в латунном стакане 6. Перемещение феррито- вого стержня 8 вызывает изменение сопротивления магнитопровода в зоне расположения шайб 5 и концов стержня 8. Это изменение происходит таким образом, что сопротивление магнитопровода одной катушки увеличивается, а другой уменьшается, в результате чего соответственно меняются и их полные сопротивления. Измерительное усилие создается пружиной 10. Выводы проводов выполнены экранированным кабелем типа КИ. Преобразователь герметизирован резиновыми уплотнениями.

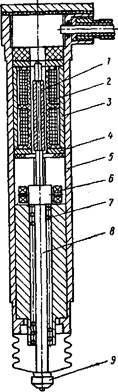

Преобразователь мод. 234 (рис. 74) собран в цилиндрическом корпусе 0 28Саа. В нижней части расположены бронзовые втулки 2, являющиеся направляющими стержня 3. На нижнем конце стержня установлен измерительный наконечник 1, на верхнем конце — ферритовый стержень 6, служащий якорем индуктивного преобразователя.

. В корпусе 8 собран магнитопровод, состоящий из стальной втулки 7, двух ферритовых шайб 4 и двухсекционной катушки 5. Выводы проводов выполнены экранированным кабелем типа КИ. Преобразователь герметизирован резиновыми уплотнениями.

индуктивные преобразователи, используемые в средствах активного контроля

Индуктивный преобразователь БВ-6067. В преобразователе (рис. 75) применена дифференциальная система чувствительных элементов, образованная двумя катушками переменной индуктивности 7 я 8 л подвижным ферритовым сердечником 13 плунжерного типа. Катушки образуют смежные плечи измерительного моста на переменном токе. Питание катушек преобразователя осуществляется стабилизированным по амплитуде 1,5 В и частоте 10—12 кГц переменным напряжением.

При симметричном расположении сердечника 13 по отношению к элементам магнитопровода катушек геометрическая нейтраль совпадает с электрической. Устанавливается балансное состояние системы, характеризуемое минимальным значением выходного сигнала преобразователя.

Связанное с отклонением контролируемого размера смещение сердечника от нейтрали перераспределяет активные площади магнитной системы, что приводит к изменению величины магнитного сопротивления магнитной цепи преобразователя, к увеличению индуктивности одной катушки, уменьшению индуктивности другой и, как следствие, к изменению их индуктивного сопротивления. Возникает дисбаланс моста. Благодаря этому иа выходе преобразователя возникает переменное напряжение, амплитуда которого пропорциональна отклонению контролируемого размера, а фаза соответствует направлению смещения сердечника. При переходе сердечника через нейтральное положение фаза выходного напряжения меняется на 180°.

Рис. 75. Конструкция индуктивного лреобразоватеая мод. БВ-6087: 1 — измерительный наконечник; 2 — кабельная вилка для включения преобразователя в электронную систему; 3, 6 — дисковые пружины, снабженные концентрическими дуговыми прорезями, используемые в качестве упругих направляющих для осевого перемещения измерительного штока 5; 4 — корпус преобразователя, герметизированный резиновой манжетой 21, кольцом 20 н прокладкой 12', 7 н 8 — катушки; 9 — трубка, защищающая экранированный кабель 10 at механических повреждений; 11 — резиновая пробка для герметизации ввода кабеля; 13 — ферритовый сердечник, прикрепленный к штоку с помощью обоймы 16; 14, 17 — гильзы магнитопровода катушек; 15 — каркас индуктивных катушек, верхняя щека 23 которого служит для распайкн выводов обмоток; IS — регулируемое резьбовое кольцо, экранирующее торцовой поток рассеяния для снижения асимметрии характеристик смежных плеч магнитопровода; 19 — пружина, создающая измерительное усилие; 22 — штырек для распайки иа корпус экрана соединительного кабеля

Выходной сигнал преобразователя, линейно пропорциональный отклонению размера, поступает к преобразующим и усилительным блокам электронной измерительной системы. С учетом знака и величины текущего отклонения контролируемого параметра электронная система вырабатывает команды в дискретной или аналоговой форме, воздействующие на исполнительные органы станка.

Эксплуатационные и точностные параметры преобразователя сохраняются при его установке в любом рабочем положении — вертикальном, горизонтальном или наклонном. К измерительной оснастке преобразователь рекомендуется крепить с помощью клеммного зажима с посадочным отверстием 0 16А. Клеммный зажим должен размещаться в зоне, близкой к среднему по длине сечению посадочной гильзы преобразователя. Недопустимо применение зажимных устройств, вызывающих деформацию тонкостенного корпуса преобразователя.

| 11 12 |

| А-А |

|

Во избежание преждевременного выхода преобразователя из строя не рекомендуется контролируемую деталь вводить в непосредственное соприкосновение с измерительным наконечником. Передачу перемещений на измерительный шток рекомендуется осуществлять через

Широкодиапазоннный индуктивный преобразователь БВ-6143 предназначен для контроля линейных размеров и позволяет вести абсолютные измерения в диапазоне ±6 мм.

Преобразователь (рис. 76) собран в цилиндрическом корпусе с наружным диаметром 28 мм. Измерительный стержень 8 преобразователя установлен на насыпных шарах 7. На одном конце стержня установлен измерительный наконечник 9, оснащенный синтетическим алмазом. На другом его конце установлен ферритовый трубчатый якорь 1. На стержне 8 закреплены два шарикоподшипника 6, предохраняющие его от поворота. Измерительное усилие создается пружиной, установленной в корпусе преобразователя.

Перемещение трубчатого якоря преобразователя вызывает изменение сопротивлений двухсекционной катушки 2, магнитопровод которой состоит из ферритовых шайб 4 и экранирующей втулки 3 из магнитомягкой стали. Выводы проводов выполнены экранированным кабелем. Преобразователь надежно герметизирован.

Преобразователь предназначен для работы с цифровым отсчетным устройством БВ-6144, построенным по схеме измерительного индуктивного моста переменного тока с автоматической компенсацией, но его можно использовать с другими электроблоками. Техническая характеристика преобразователя БВ-6143

Диапазон измерения с нелинейностью 1%, мм................................................................... =£6

Свободный ход стержня, мм ..................................................................................................... ±8

Измерительное усилие, сН ... ......................................................... 120:1=40

|

| ±0,3 ±0.5 200^25 S 16С, 0,37 ' |

| 2а |

| Рис. 7в. Конструкция широкодиапазонного индуктивного преобразователя БВ-6143 |

| промежуточное кинематическое звено, снабженное ограничителями хода и обеспечивающее разгрузку измерительного штока, В случае нарушения герметичности преобразователя, работающего в условиях активного контроля, при обильном смачивании охлаждающей жидкостью необходимо тщательно просушить, а затем промыть чистым бензином внутренние части преобразователя. Следует заменить поврежденные детали уплотнений, осуществить проверку на герметичность и проконтролировать сопротивление изоляции электрических цепей. Регулировка чувствительности преобразователя осуществляется совместно с комплектуемой электронной системой. Технические характеристики преобразователя БВ-9067 Диапазон измерения с нелинейностью 1 %, мм ........................................... Свободный ход измерительного стержня, мм..................................................................................... Измерительное усилие, сН .................................... Присоединительный размер, мм . . . Масса, кг .......................................................................................... |

5 Е. И.. Педь и др.

Глава 3

средства активного контроля для круглошлифовальных станков

ОБЩИЕ ПОЛОЖЕНИЯ

На круглошлифовальиых центровых станках наиболее широкое распространение получили устройства для контроля наружного диаметра обрабатываемой детали. Реже применяют устройства для контроля положения шлифуемого торца, расстояния между торцами или для установки стола с деталью в определенное положение относительно шлифовального круга по ее торцу.

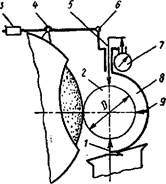

Для измерения диаметра используют ряд схем, которые различают по количеству измерительных и базовых наконечников, соприкасающихся с обрабатываемой поверхностью. В устройствах, работающих ло трех контактной схеме (рис. 1), скоба 8 снабжена жестко связанными с ней измерительным 1 и базовым 9 наконечниками, опирающимися на обрабатываемую поверхность и обеспечивающими строго определенное взаимное расположение оси обрабатываемой детали 2 и скобы.

Второй измерительный наконечник связан со стержнем 5, который может перемещаться относительно скобы 8. Изменение размера D обрабатываемой детали воспринимается отсчетным устройством 7 или чувствительным элементом этого устройства (индуктивным датчиком, выходным соплом и т. д.), жестко связанным со скобой.

В большинстве случаев скобу специальным устройством закрепляют иа кожухе шлифовального круга. Это удобно при установке и съеме детали, так как бабка шлифовального круга отводится от детали на значительное расстояние. Такое закрепление удобно также при шлифовании одним кругом последовательно нескольких шеек обрабатываемой детали.

В случае шлифования с продольной подачей устройство для установки скобы закрепляют на столе станка или на передней (задней) бабке, чтобы исключить относительное перемещение скобы и детали вдоль ее оси, влияющее на точность измерения. В этом случае измеряют диаметр обрабатываемой детали в одном сечении вдоль ее оси. Конструкция устройства для установки трехконтактной скобы иа станке (см. рис. 1) обеспечивает необходимую степень свободы для ее самоустановки на поверхности детали благодаря наличию шарниров 4 и 6. Наконечники 1 и 9 к поверхности детали прижимают грузом 3 или специальной пружиной.

При контроле деталей больших размеров и особенно таких деталей, обработка которых ведется в люнетах, применяют измерительные устройства с призмой («наездники»).

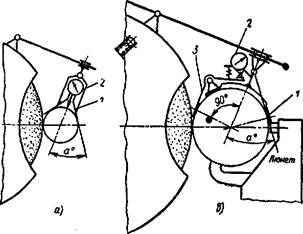

Существующие устройства с призмой строят по двум различным измерительным схемам. На рис. 2, а приведена принципиальная схема, где косвенное измерение диаметра вала осуществляется измеритель»,

ной головкой 2 по биссектрисе угла, образованного опорными поверхностями призмы /.

Существенным недостатком этой схемы является то, что передаточное отношение к отклонениям от правильной геометрической формы (овальность, огранка) оказывается значительно большим, чем к изменению диаметра вала. Поэтому при величине овальности, например, равной полю допуска иа диаметр, практически невозможно вести точный контроль обрабатываемого диаметра без применения усредняющих или вычислительных устройств.

Передаточное отношение схемы к изменению диаметра контролируемого вала, показывающее перемещение стержня измерительной головки 2 при изменении диаметра вала на единицу длины,

sin а

Передаточное отношение схемы при измерении овальности

Рис. 1. Схема треххонтактной измерительной скобы Рис. 1. Схема треххонтактной измерительной скобы |

1 (1 — sin а) (1 +2 sin «)

2 sin а

Ко  Рнс. 2. Измерительные устройства с призмой: а — схема измерения вала по биссектрисе угла призмы; б — схема измерения вала перпендикулярно биссектрисе угла призмы Рнс. 2. Измерительные устройства с призмой: а — схема измерения вала по биссектрисе угла призмы; б — схема измерения вала перпендикулярно биссектрисе угла призмы |

Б*

Таким образом, при контроле деталей с правильной цилиндрической формой и с овальностью и предельные размеры которых соответствуют одному и тому же допуску, перемещения измерительного стержня головки от первоначального настроечного положения для этих двух групп деталей будут различны.

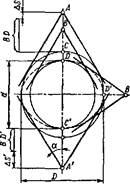

При изменении диаметра вала (рис. 3) на величину AD — D—d перемещение стержня измерительной головки составит AS = AC—BD.

При контроле же овальной детали, у которой минимальный размер также равен d, а максимальный D, перемещение измерительного стержня будет равно AS' = A'C'—B'D'.

Из чертежа видно, что AS' значительно больше AS.

Величина этого различия определяется отношением передаточных отношений

= 1 + 2 sin а.

Дй

В другой схеме (см. рис. 2,6) косвенное измерение диаметра осуществляют по линии, перпендикулярной биссектрисе угла между опорными поверхностями призмы 1, измерительной головкой 2 с помощью передающего рычага 3.

Передаточное отношение такой схемы к овальности, огранке практически равно передаточному отношению при измерении диаметра вала. Поэтому эта схема обладает более высокими метрологическими данными.

| тогда |

| KD |

Передаточное отношение схемы при измерении диаметра составляет K'D — 0,5; при измерении овальности К'0 0,5 (1 + + 0,125 sin2 а), К'

1 +0,125 sin2а.

В случае контроля длинных деталей, обрабатываемых с продольной подачей, или деталей с несколькими обрабатываемыми шейками измерительные устройства типа «наездники» обычно крепят к кожуху шлифовального круга. При этом измерительное устройство будет непрерывно вести контроль по всей шлифуемой длине детали.

В других случаях устройства крепят к столу станка или к передней бабке станка.

К преимуществам трехконтактной схемы следует отнести независимость показаний измерительного устройства от изменения взаимного положения обрабатываемой детали и узлов станка, так как измерительные устройства базируются непосредственно на измеряемой поверхности.

Рис. 3. К определению передаточных отношений призмы Рис. 3. К определению передаточных отношений призмы |

Схема позволяет использовать в качестве отсчетных устройств сравнительно простые измерительные головки и индикаторы с механической передачей, так как конструкция скобы (призмы) позволяет

|

без особых затруднений вынести эти головки из зоны обработки для исключения загрязнения и для удобства отсчета показаний.

К недостаткам схемы следует отнести трудность автоматизации ввода измерительной скобы в рабочее положение и ее вывод, необходимость в значительном ходе при вводе и выводе скобы для установки и съема обрабатываемых деталей на станке, затруднения в обработке с продольной подачей при обычном закреплении скобы на кожухе шлифовального круга.

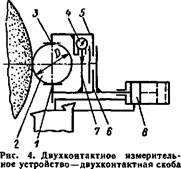

В устройствах, работающих по двухконтактной схеме (рис. 4), измерительные наконечники 1 и 3 закреплены на каретках (рычагах) 5- и 6, позволяющих наконечникам следить за изменением обрабатываемого размера детали 2. С одной из кареток связано отсчетное утрой- ство 4 или чувствительный элемент этого устройства, а с другой кареткой — упор 7.

При такой схеме случайные перемещения детали по линии измерения, вызванные силами резания или тепловыми явлениями, не влияют иа результаты контроля. Влияние перемещений детали перпендикулярно линии измерения в значительной степени устраняется за счет параллельности измерительных наконечников. Двухконтактные скобы с помощью подводящего устройства 8 обычно крепят на столе станка и с помощью этих скоб контролируют деталь в одном сечении. Прямолинейная траектория ввода н вывода устройства позволяет наиболее просто их автоматизировать.

Двухконтактные измерительные схемы получили наибольшее распространение на автоматизированных станках.

Рис. 5. Одноконтактное измерительное устройство Рис. 5. Одноконтактное измерительное устройство |

При одноконтактной схеме измерений (рис. 5) отсчетное устройство 2 или его чувствительный элемент закрепляют обычно на столе станка и измеряют расстояние обрабатываемой поверхности детали 1 от поверхности стола. Полагая, что высота центров в процессе обработки постоянна, можно считать, что измеряется радиус детали.

Одноконтактная схема проста по конструкции, нет необходимости в вводе и выводе измерительного устройства, и отсутствуют помехи при установке и съеме обрабатываемых деталей.

Недостатки этой схемы следующие. В измерительную цепь входят узлы станка (стол, задняя и передняя бабки и т. д.), и на точности показаний полностью сказываются силовые и температурные деформации этих узлов. Кроме того, на отсчетное устройство воздействует половина величины изменения диаметра, что также снижает точность измерения.

При достаточно стабильных режимах обработки применение одно- контактной схемы позволяет получать детали 2-го класса точности.

СХЕМЫ РАБОТЫ СТАНКА СОВМЕСТНО С ПРИБОРОМ АКТИВНОГО КОНТРОЛЯ

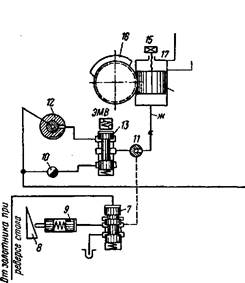

В качестве примера (рис. 6) показана работа механизма подачи кругло- шлифовального станка мод. ЗА151, оснащенного двухкомандным прибором активного контроля.

Лопастной насос 1 через пластинчатый фильтр 2 и разгрузочный клапан 3 подает под давлением масло в систему. Регулировка давления масла в системе осуществляется с помощью указанного клапана 3. Масло по линии а поступает в управляющий золотник 5 и цилиндр подпора 28, шток которого служит для выбора люфта в гайке 29. Перед началом цикла шлифования золотник 5 находится в крайнем левом положении, шлифовальная бабка отведена от изделия.

После того как заготовка установлена в центрах, рабочий перемещает рукоятку 6; золотник 5 перемещается в крайнее правое положение. Правая полость цилиндра 20 быстрого подвода через линию б связывается со сливом, в левую полость цилиндра через линию в поступает масло под давлением. Поршень вместе со штоком 21, гайкой 29 и шлифовальной бабкой быстро перемещается по направлению к детали 24 (величина перемещения 50 мм). При подходе штока 21 к крайнему правому положению тарелка 18 нажимает на путевой выключатель (ПВИ) и останавливается, прижимая ролики 19 к торцовому профилю кулачка 16. При срабатывании ПВИ включаются электродвигатели вращения изделия, насоса подачи охлаждающей жидкости и вращения магнитного сепаратора, цепи питания промежуточных реле схемы управления станка подготавливаются к включению. Перед тем как поршню цилиндра быстрого подвода подойти к крайнему правому положению, в стенке цилиндра откроется канал, через который по линии е масло под давлением будет подано в верхнюю полость цилиндра врезания 17. Поршень-рейка 14 под давлением масла начнет перемещаться вниз, кулачок 16, находящийся с ним в зацеплении, прндет во вращение, обеспечивая медленное перемещение шлифовальной бабки в режиме рабочей подачи по направлению к детали. Круг врежется в деталь, и начнется цикл шлифования. Профиль кулачка и скорость его вращения определяют величину подачи. Скорость вращения кулачка зависит от скорости перемещения поршня-рейки, которая определяется истечением масла из нижней полости цилиндра врезания 17. Масло на слив из цилиндра направляется по линии ж через переключатель 11, золотник 13 и регулирующий дроссель 12, которым можно задать требуемую величину рабочей подачи. Дроссель 12 снабжен рукояткой, выведенной на переднюю панель станка, нажимая

Рис. 6. Схема работы механизма подач станка мод. ЗА151 совместно с прибором активного контроля  |

|

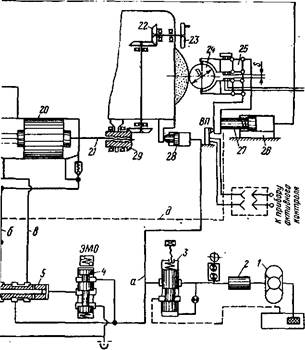

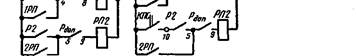

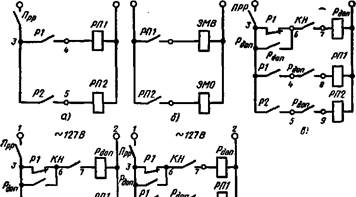

г) d) Рис. 7. Схема включения контактов командных реле прибора в цепи исполнительных органов станка (Р1 — реле предварительной команды, Р2 — реле конечной команды «размер*, 1РП,_2РП — промежуточные реле схемы управления станка): г) d) Рис. 7. Схема включения контактов командных реле прибора в цепи исполнительных органов станка (Р1 — реле предварительной команды, Р2 — реле конечной команды «размер*, 1РП,_2РП — промежуточные реле схемы управления станка): |

а — схема без блокировок; 6 — схема включения исполнительных электромагнитов; в — схема с блокирующим устройством; г — схема с блокирующий устройством и постановкой командных реле на «самопитанне»; д — схема для станка, работающего на проход

которую можно полностью открыть дроссель и обеспечить быстрый разворот кулачка. При отпускании рукоятки дроссель автоматически возвращается в ранее настроенное положение.

| t ~тв г /it ~J80в лг 1 ~тв г |

|

Примерно в середине хода после снятия с детали части припуска торец поршня-рейки 14 открывает канал в стенке цилиндра врезания 17. Через канал масло под давлением по линии г поступает в правую полость цилиндра подводящего устройства 26. Поршень цилиндра вместе со штоком перемещается влево, измерительная скоба 25 надвигается на деталь. С этого момента размер обрабатываемой детали контролируется прибором. Когда размер вала достигает определенного значения, прибор выдает первую команду на переключение режима шлифования, сработает реле Р1 (рис. 7, а), в схеме прибора загорится сигнальная лампа. Контакты реле Р1, выведенные в схему управления станка, замкнут цепь питания переходного реле РП1 станка. Контакты РП1 включат питание обмотки электромагнита доводочной подачи (или выхаживания) ЭМВ (рис. 7, б). Электромагнит сработает и переключит золотник 13 (см. рис. 6) в нижнее положение. Масло из нижней полости цилиндра врезания 17 будет поступать на слив через

регулируемый дроссель 10, проходное сечение которого значительно меньше сечения дросселя 12, вследствие чего скорость перемещения рейки 14 уменьшится и дальнейшая обработка будет вестись в режиме чистовой подачи.

Если по циклу шлифования предусматривается выхаживание детали, то дроссель 10 перекрывается и поршень-рейка останавливается. Срабатывание электромагнита ЭМВ вызывает выключение подачи, и дальнейшая обработка продолжается в режиме выхаживания за счет натягов, образовавшихся в системе СПИД на предварительном черновом этапе шлифования.

После достижения размера детали требуемого значения сработает реле конечной команды Р2. На передней панели прибора загорится сигнальная лампа «Размер».

Контакты реле, выведенные в схему управления станка, замкнут цепь питания переходного реле РП2, контакты переходного реле включат электромагнит отвода ЭМО, который переместит в нижнее положение золотник 4. Масло под давлением будет подано из линии а под торец управляющего золотника 5. Золотник переместится в крайнее левое положение. Линия в окажется соединенной со сливом, в линию б будет подано масло под давлением. Масло поступит в правую полость цилиндра быстрого подвода. Поршень и связанная с ним шлифовальная бабка быстро отойдут в исходное положение. Масло под давлением поступит в нижнюю полость цилиндра врезания (линии б и ж), поршень-рейка и кулачок вернутся в исходное положение. Линия г подводящего устройства будет связана со сливом, поршень вместе с измерительной скобой под воздействием пружины 27 или под давлением масла, поступающего по линии д, также отойдут в исходное положение. Тарелка 18 штока 21, перемещаясь влево, отпустит путевой выключатель ПВИ, разомкнутся контакты, включающие двигатели вращения изделия, насос подачи охлаждающей жидкости и вращение барабана магнитного сепаратора. Обесточатся также цепи питания промежуточных реле схемы управления станка. Схема полностью вернется в исходное состояние.

Ручная подача шлифовальной бабки обеспечивается рукояткой 23 через коническую пару 22 и гайку 29.

В станке ЗА 151 предусмотрен автоматический цикл работы при шлифовании на проход. Для этой цели используют гидравлический переключатель 11. При его повороте масло из нижней полости цилиндра врезания 17 подводится к золотнику 7. Когда золотник находится в верхнем положении, проходной канал закрыт и подвод масла прекращается. Поршень-рейка 14 и кулачок 16 неподвижны. Шлифовальная бабка также неподвижна. Стол стайка перемещается. При подходе к упору, в момент реверса стола, масло под давлением поступает в верхнюю полость золотника 7. Золотник перемещается вниз, открывается проходной канал, через который небольшой объем масла из цилиндра врезания подается в дозатор 9. Поршень-рейка перемещается вниз, осуществляется подача шлифовальной бабки на ход стола. Величина этого перемещения зависит от объема масла, вытесненного в дозатор 9t и может регулироваться с помощью кулачка 8. Масло под давлением подается в верхнюю часть золотника 7 только в момент реверса. При движении стола верхняя часть золотника соединяется со сливом и золотник под действием пружины возвращается в верхнее положение.