Схемы работы станка совместно с прибором активного контроля 4 страница

Учитывая, что производство манометров — массовое, с различными диапазонами измерения, шкалами и классами точности, рассмотренный принцип построения показывающих приборов позволяет наиболее гибко решать различные метрологические задачи. Для построения дискретных пневматических преобразователей, предназначенных для выдачи команд, можно также использовать элементы УСЭППА.

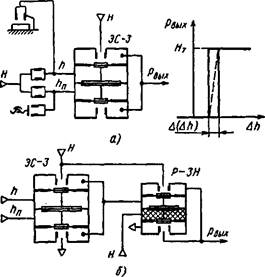

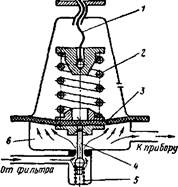

Рассмотрим построение дискретного преобразователя на базе элемента сравнения ЭС-3 (рис. 54, а), камеры которого подключаются к измерительной ветви с давлением Лик ветви противодавления с давлением Лп.

Величина давления h зависит от величины контролируемого размера детали, а величина противодавления ha в процессе измерения постоянна. При h > hn выход элемента ЭС-3 связан с каналом высокого давления. Появляется дискретный сигнал. В случае h <Z hn давление в выходном канале равно нулю.

Характеристика дискретного преобразователя Ррых — f (h — /гп)= — f (А/г) на базе элемента ЭС-3 представлена на рис. 54, а. Величина A {Ah) характеризует погрешность обратного хода. Для средств, контролирующих детали в процессе обработки, эта погрешность практического значения не имеет, так как изменение размера детали идет и одном направлении (размер детали уменьшается или увеличивается).

Для повышения быстродействия выдачи команды элемент ЭС-3 дополняется пневматическим усилителем (рис. 54, б), который одновременно усиливает выходной сигнал по мощности (по расходу). В качестве усилителей можно использовать реле Р-ЗН, Р-ЗФ, работающие в режиме повторения.

Дискретные преобразователи на базе элемента ЭС-3 обеспечивают следующие показатели.

1. Погрешность срабатывания только при прямом ходе измерителя составляет ±40 Па.

2. Погрешность обратного хода составляет 200—250 Па.

3. Время срабатывания при объеме измерительной камеры 20 см* и входных соплах сечением 0,8—1,2 мм составляет 0,6—0,2 с.

Рис. S4. Дискретные преобразователи на базе элемента сравнения ЭС-3: а — простейшая схемз дискретного преобразователя и его характеристика; б — схема быстродействующего дискретного преобразователя Рис. S4. Дискретные преобразователи на базе элемента сравнения ЭС-3: а — простейшая схемз дискретного преобразователя и его характеристика; б — схема быстродействующего дискретного преобразователя |

Для построения особо точных дискретных преобразователей применяют специально разработанные элементы, у которых мембраны выполняют без жесткого центра и дополняют их усилителями.

Во многих случаях при автоматизации линейных измерений в машиностроении сложные командные устройства приборов можно более просто построить иа стандартных элементах УСЭППА [2], чем на традиционно применяемых электромагнитных реле. Элементы УСЭППА обеспечивают высокую надежность схем. Рассмотрим принципы построения командно-показывающих устройств подналадчиков, проверенных в производственных условиях на третьем ГПЗ (г. Саратов).

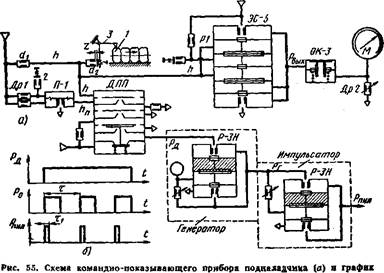

На рис. 55, а приведена принципиальная схема подналадчика к бесцентрово-шлифовальиому станку, которая собрана на стандартных пневматических элементах, кроме первого дискретного пневматического преобразователя (ДПП). Данный элемент обладает повышенной точностью (погрешность срабатывания не более ±15 Па) и высоким быстродействием.

Высокая точность обеспечивается за счет применения на первичном звене преобразования мембраны без жесткого центра. Сигнал по мощности и давлению усиливается двухкаскадным мембранным усилителем. Оба элемента собраны в единый блок. Однако во многих случаях дискретные преобразователи, построенные на базе элемента ЭС-3 система УСЭППА (погрешность срабатывания при прямом ходе не более ±40 Па), можно успешно применять для автоматизации контроля в машиностроении.

По мере увеличения размеров деталей 1 от износа шлифовального круга зазор Z пневматического преобразователя, образованного соплами dt и d2> также будет увеличиваться, что вызовет уменьшение измерительного давления h.

Когда измерительное давление h становится меньше настроечного противодавления hn, заданного с помощью дросселя До/, винта противодавления 2 и повторителя П-1, ДПП выдает дискретный пневматический сигнал рд, который через генератор и нмпульсатор подается на исполнительную схему станка. График работы последовательно соединенных генератора и импульсатора, собранных на базе пневмореле Р-ЗН, приведен на рис. 55, б. При такой логической схеме генератор позволяет построить любой период колебаний т, а импульсатор — требуемую величину длительности подналадочного импульса тг. Повторные команды иа подналадку рпнл подаются через каждый промежуток времени т при наличии сигнала рА, т. е. пока на позицию измерения поступают детали с подналадочиым размером.

В качестве показывающего прибора используется образцовый манометр М с пятимембранным элементом сравнения ЭС-5. Обратный клапан ОК-3 служит для устранения резких скачков стрелки манометра при проваливании измерительного наконечника 3 в разрывы, образованные фасками деталей. При резком уменьшении измерительного давления обратный клапан ОК-3 закрывается, но давление в камере манометра будет понижаться за счет связи этой камеры с атмосферой через дроссель Др2.

Погрешность подналадчика в основном определяется погрешностью срабатывания дискретного преобразователя и не превышает 2=1 мкм. Для исключения выдачи ложной подналадочной команды из-за грубых случайных ошибок, вызванных, например, неправильным

выдачи сигналов по времени t элементами схемы (б) выдачи сигналов по времени t элементами схемы (б) |

базированием детали на измерительной позиции или другими подобными обстоятельствами, команду на подналадку можно выдать, когда две или три подряд идущие детали достигли подиаладочного размера.

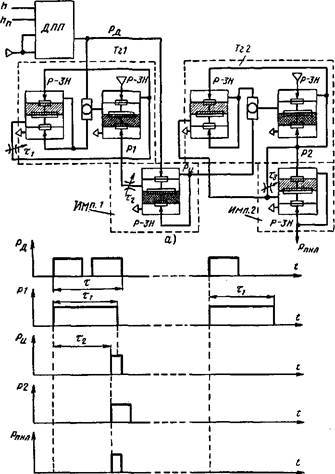

Рис. 66. Схема дискретного преобразователя подналадчнка, работающего по повторной команде (а), и график выдачи сигналов во времени t элементами подналадчнка (б) Рис. 66. Схема дискретного преобразователя подналадчнка, работающего по повторной команде (а), и график выдачи сигналов во времени t элементами подналадчнка (б) |

| <rj |

На рис. 56 приведена схема подналадчнка, который выдает команду на подналадку, когда получены сигналы о достижении соответствующего размера от двух подряд идущих деталей.

Реле времени  РЛ РЛ |

| ппппп пг. | ||

| ! | г' ■ | |

| 1 ; | ||

| 1 1 | [ 1 » 1 1 | 1 | | |

| 1 1 ----- 1- | i | - t |

| 1 1 1 1 | и i . Tt ' |

| Р* "зад |

л

5)

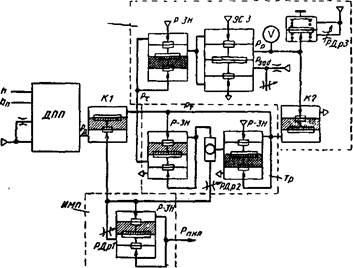

Рис. 57. Схема дискретного преобразователя подиаладчика, работающего с задержкой последующей команды (а), и график выдачи сигналов во времена t элементами подиаладчика (б)

Измерительная схема и отсчетное устройство аналогичны под- наладчику, приведенному на рис. 55, а. Логическая часть схемы строится на базе двух триггеров Тг! и Тг2 и двух импульсаторов Имп1 и Имп2. Как показано на графике (рис. 56, б), команда на подналадку Рпял подается только в случае, если дискретный пневматический преобразователь ДПП выдает подряд два сигнала рд, т. е. две детали подряд достигли подналадочного размера. Если после первого сигнала второго не последует, триггер Тг1 выключается через время xlt и счет начинается сначала. При настройке схемы нужно учитывать, что время задержки %i должно быть меньше времени обработки двух деталей т и больше времени задержки т2.

Для задержки команды на подналадку с момента подачи предыдущей команды до момента прохождения всех деталей, находящихся в это время между зоной обработки и позицией измерения, можно использовать пневматическое реле времени. Принципиальная схема под- наладчика с реле времени и график его работы приведены на рис. 57, а.

Измерительная и отсчетная части схемы аналогичны схемам под- наладчиков, рассмотренным выше. Рассмотрим только механизм задержки. Сигнал дискретного первичного преобразователя рл поступает через нормально открытый пневматический клапан К.1 на импульса- тор Имп, и на выходе подналадчнка появится подналадочный сигнал Рияп (рис. 57, б).

Через определенное время сигнал рл включает также триг

гер Тг, выход которого рт закрывают клапаны К1 и К2. Задержки Tf и тг настраивают с помощью регулируемых дросселей РДр! и РДр2. Закрытием клапана Д7 исключается возможность прохождения сигнала рд иа выход подналадчнка, а при закрытии клапана К2 включается пневматическое реле времени, его объем V отсоединяется от атмосферы, и давление в нем начинает повышаться через регулируемый дроссель РДрЗ и задающее устройство по линейному закону. В момент, когда давление рр в емкости V и связанной с ним верхней камере элемента сравнения ЭС-3 несколько превысит заданное давление рзад, элемент ЭС-3 сработает и выдаст команду рх, которая выключает триггер Тг и реле времени. Выдержку времени т3 регулируют дросселем РДрЗ так, чтобы она была больше времени прохождения всех деталей, находившихся между зонами обработки и измерения в момент подачи подналадочной команды.

Во всех рассмотренных выше схемах путем включения на выходе стандартных пневматических электропреобразователей можно преобразовать пневматические выходные сигналы в электрические. Это позволяет использовать их на станках как с пневматической, так и с электрической схемой управления.

Функциональные возможности элементов настолько широки, что позволяют просто решать еще многие другие задачи контрольно-измерительной техники.

ВРЕМЯ СРАБАТЫВАНИЯ ПНЕВМАТИЧЕСКИХ ПРИБОРОВ

Основными динамическими характеристиками пневматических приборов являются время срабатывания и амплитудно-частотная характеристика.

Время срабатывания — интервал времени, необходимый для стабилизации измерительного давления, расхода воздуха в приборе, стабилизации положения чувствительного элемента и ука- аателя прибора с момента установления определенного измеритель- «ого зазора.

Амплитудно-частотная характеристика представляет собой зависимость амплитуды колебаний чувствительного элемента и указателя прибора от частоты изменения синусоидально изменяющегося размера.

В существующих приборах изменение давления в измерительной камере происходит в течение длительного времени ( не менее 0,3—0,5 с). С другой стороны, инерционность механических преобразователей давления, электромагнитных реле не превышает нескольких сотых секунды. Поэтому основным показателем времени срабатывания пневматических приборов является время изменения давления в измерительной камере, т. е. время заполнения или опустошения ее, зависящее от объема камеры и от изменения этого объема в процессе работы, от диаметра входного сопла, измерительного зазора и давления питания. В табл. 21 приведены экспериментальные данные времени срабатывания сильфонных приборов с дроссельными преобразователями.

При непрерывном автоматическом контроле овальности или огранки изменение можно начинать только по истечении времени срабатывания, а для назначения угловой скорости необходимо учитывать амплитудно- частотную характеристику прибора.

При контроле овальной детали в процессе ее вращения динамическая амплитуда движения чувствительного элемента прибора Лдин меньше статической Лст- Разность Аст — Лдин тем меньше, чем больше частота колебания контролируемого размера. Систематическую погреш-

21. Время срабатывания сильфонных приборов

|

| }- Примечание. Время срабатывания указано для приборов с объемом измерительной камеры 106 см9 при диаметре измерительного сопла d, = 2 мм) для измерительных систем, имеющих другой объем (см'), необходимо приведенное значение умножить на коэффициент 1/106. |

яость, определяемую величиной Лет — Лдин» исключают путем настройки прибора при тех же числах оборотов, которые будут при контроле, или используя специальные устройства. Если стремиться к повышению производительности контроля за счет увеличения числа оборотов детали, то относительная погрешность прибора при уменьшении Лди^/Лст возрастает обратно пропорционально этой величине.

Для контроля отклонений от правильной геометрической формы рекомендуется выбирать параметры пневматического преобразователя

А

и числа оборотов детали такими, чтобы произведение kz—-f1™-

Лст

было максимально (kz — чувствительность преобразователя). Это условие получается при ■ = 0,6н-0,7, Лет

^дин_______________ 1_________

Лст / V \ 3/2 '

где п — число периодов синусоидального изменяющегося размера в минуту (приведенное уравнение справедливо при n<j 300); V — объем измерительной камеры преобразователя, см3; а — коэффициент, зависящий от параметров первичного преобразователя [(пер/мин)-3''2 X X см~9/2] (табл. 22).

22. Экспериментальные значения коэффициента а

|

| Примечание. Диаметр измерительного сопла дроссельного преобразователя 2 мм. |

СТАБИЛИЗАТОРЫ ДАВЛЕНИЯ ВОЗДУХА

В приборах, выпускаемых в СССР, применяют два типа стабилизаторов давления: стабилизатор обратного действия без усилителя и высокоточный стабилизатор с усилителем.

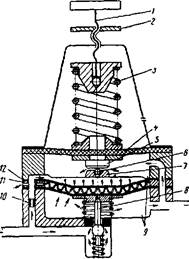

Действие стабилизатора обратного действия без усилителя (рис. 58) основано на изменении площади минимального проходного сечения канала стабилизатора (клапан 4) при изменении давления в пневматической сети или изменении расхода воздуха через пневматический прибор с целью поддержания постоянства давления на выходе стабилизатора. Так, например, при уменьшении давления в камере 6, что может быть вызвано уменьшением сетевого давления или увеличением расхода воздуха через прибор, мембрана 3 опустится под действием пружин 2, увлекая за собой клапан 4, а это увеличит проходное сечение потока воздуха и обеспечит выравнивание давления в камере 6 до заданного. Увеличение давления в камере 6 вызовет обратное действие указанных частей стабилизатора. Установка необходимого давления питания осуществляется с помощью винта 1.

По этой схеме построен стабилизатор мод. 338 (выпускаемый заводом «Калибр»), имеющий следующие технические характеристики:

Расход воздуха, л/мин................................................................................................................. 0,5 — 20

Допускаемое давление на входе, МПа............................................................................................. 0,3—0,6

Диапазон регулирования давления иа выходе, МПа ....................................................... 0,05—0,2

Погрешность стабилизатора прн изменении давления на входе

от 0,3 до 0,6 МПа, МПа.......................................................................................................... 0,0015

Погрешность стабилизатора от изменения расхода воздуха от

наименьшей до наибольшей величины, МПа................................................................. 0,007

Масса, кг ............................................................................................................................................................... 0,5

Г абаритные размеры, мм........................................................................................................... 68X 150

Основные неисправности стабилизатора мод. 338 и рекомендации по их устранению приведены в табл. 23.

Стабилизатор с усилителем мод. 335 (рис. 59) выпускается заводом «Калибр». Действие стабилизатора основано на измененни минимального проходного сечения канала стабилизатора (клапан 8) при изменении давления в сети и расхода воздуха через измерительный прибор. Однако перемещение клапана 8 осуществляется не мембраной, на которую опирается силовая пружина, как это имело место в стабилизаторе (см. рис. 58), а мембранами 11 и 12 усилительной камеры при изменении в ней давления.

| | и""» |

Рис. 68. Схема стабилизатора мод. 338 Рис. 68. Схема стабилизатора мод. 338 |

Давление в усилительной камере (над мембраной 12) с помощью пневматического усилителя (сопло 10 с малым проходным сечением и сопло 7 большого диаметра с заслонкой-шаром 6) может изменятьвя

| Кпцидорц |

| От фильтра |

Рис. 59. Принципиальная схема стабилизатора давления с усилителем мод. 335! 1 — винт для установки вадаиного рабочего давления; 2 — контргайка для фиксации регулировочного винта; Я — пружина сжатия; 4 — мембрана; 5 —• пятка мембраны; в — шаровая заслонка сопла 7 пневматического усилителя; 8 — сферический клапаи; 9 —• камера постоянного давления; 10 — входное сопло пневматического усилителя с проходным сечением 0,34 мм; II, 12 — мембраны, перемещающие клапан 8

е*. Основные неисправности стабилизатора мод. 338 ■ рекомендации по их устранению (см. рис. 58)

| Неисправность |

| Причина |

Способ устранения неисправности

Давление на выходе невозможно увеличить

Давление не выходе невозможно уменьшить

Падение давления при увеличении расхода воздуха

Повышение давления ври уменьшении расхода воздуха

Плохое уплотнение между мембраной и корпусом

Пружина ограничивает перемещение клапана

Падение давления в сети

Сфера клапана и отверстие под клапан аа- грязаены

Сфера клапана и отверстие под клапаи загрязнены

Падение давления в сети

Плохое уплотнение между мембраной и корпусом <

Устранить утечку воздуха между мембраной и корпусом

Удалить грязь, выправить пружину или ваме- нить ее новой

Устранить причину, вызывающую падение давления

Промыть сферу и отверстие

Промыть сферу и отверстие

Устранить причину, ны-

зкавшую падение давления

Устранить утечку воздуха между мембраной и корпусом

в значительных пределах при крайне малых перемещениях шара и мембраны с пружиной 3. Таким образом, любому положению клапана 8 соответствует практически постоянное положение мембраны 4, а следовательно, постоянное усилие пружины 3, чем и обеспечивается стабильность выходного давления в широком диапазоне расходов.

При резких колебаниях расхода воздуха через стабилизатор происходит удаление его излишков в атмосферу через коническое седло клапана 8 и свободное пространство между мембранами 11 и 12.

Техническая характеристика стабилизатора с усилителем мод. 335

Расход» л/мва.................................................................................................................................. О—100

Допускаемое давление на входе, МПа............................................................................................ 0,3—0,6

Диапазон регулирования давления на выходе, МПа......................................................... 0,02—0,i

Погрешность стабилизатора при изменении давления на входе

от 0,3 до 0,6 МПа, МПа.................................................................................................................... 0,0015

Погрешность стабилизатора от изменения расхода воздуха от

наименьшее до наибольшей величины, МПа............................................................................ 0,005

Масса, »г . , .................................................................................................................................. ..... 0,35

Габаритные размеры, ми...................................................................................................................... 52X 96

Основные неисправности стабилизатора с усилителем мод. 335 и способы их устранения приведены в табл. 24.

24. Основные неисправности стабилизатора с усилителен мод. 335 и способы их устранения (рис. 59)

| Причина |

| Неисправность |

Способ устранения неисправности

Невозможно увеличить давление на выходе

Невозможно уменьшить давление иа выходе

Падение давления прн увеличении расхода воздуха

Повышение давленая при уменьшении расхода воздуха

Происходит срабатывание предохранительного клапана

Засорено сопло 10 Плохое уплотнение между мембранами 11, 12 я корпусными деталями Падение давления в сети ниже нормального

Недостаточная герметичность сопла

Засорено сопло 7

Засорено сопло 10 Сфера клапана 8 и отверстие под клапан загрязнены

Падение давления в сети ннже нормального

Засорено сопло 10 Недостаточная герметичность сопла

Конус клапана 8 недостаточно перекрывает отверстие

Разрыв мембраны IJ

Прочистить сопло Устранить утечку воздуха

Устранить причину, вызвавшую падение давления

Устранить утечку воздуха между соплом и деталями, его уплотнить Прочистить сопло

Прочистить сопло Промыть сферу и отверстие

Устранить причину, вызвавшую падение давления

Прочистить сопло Устранить утечку воа- духа между соплом я уплотняющими его деталями

Прочистить отверстие еелн нужно, притер его по клапану Заменить мембрану новой

Обычно для приборов активного контроля применяют универсальные блоки фильтра со стабилизатором, выпускаемые заводом «Калибр». Блоки собраны из рассмотренных выше стабилизаторов и фильтра: мод. 337 (стабилизатор мод. 335 и фильтр мод. 336); мод. 339 (стабилизатор мод. 338 и фильтр мод. 336);

Присоединение стабилизатора к пневматической сети производится штуцерами с резьбой К 1/8" по ГОСТ 6111—52* и проходным отверстием диаметром 6 мм для максимальных расходов. Стабилизатор может работать в любом положении, однако блок стабилизатора с фильтром монтируют только в вертикальном положении. В пневматические сети стабилизаторы монтируют только после фильтров в непосредственной близости к ним, чтобы избежать дополнительного засорения воздуха из соединительных труб.

Рассмотренные выше погрешности измерительных пневматических схем от колебаний давления питания, а также приведенные точностные характеристики стабилизаторов позволят правильно выбрать необходимый стабилизатор и измерительную схему, исходя из допустимой погрешности измерений.

УСТРОЙСТВА ДЛЯ ОЧИСТКИ ВОЗДУХА

Необходимым условием точной и стабильной работы пневматических приборов активного контроля является высококачественная очистка сжатого воздуха от масла и механических примесей, а также удаление влаги из воздуха. Степень загрязнения воздуха непосредственно влияет на результаты измерения. Особенно сильно это влияние проявляется при контактном способе измерения, когда воздух, выходящий из измерительного сопла, непрерывно обдувает доведенную поверхность плоской заслонки. Налет масла и пыли на внутренних стенках входных и измерительных сопл изменяет характеристику прибора и приводит к погрешностям измерения. Загрязненный воздух приводит также к ненормальной работе стабилизаторов давления, что, в свою очередь, вносит дополнительные погрешности в результаты измерения.

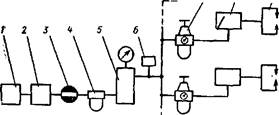

Схема устройств для подготовки сжатого воздуха, питающего несколько приборов активного контроля, показана на рис. 60.

Сжатый воздух от компрессорной станции 1 поступает в установку 2, предназначенную для централизованного удаления влаги и сбора кон-

|

| 7 8 |

| 9 |

| Рис. ВВ. Схема устройств для подготовки сжатого воздуха для питания группы приборов |

Рис. 61. Конструктивная схема группового фильтра БВ-3101

денсата. Затем через проходной кран 3, влагоотделитель 4 и групповой фильтр 5 воздух через блоки фильтров со стабилизаторами давления 7 подается к входным соплам отсчетно-командных приборов 8 и далее к измерительной оснастке 9. Сетевое давление фиксируется манометром, установленным на групповом фильтре 5, а рабочее давление — манометрами, присоединенными к блокам фильтров со стабилизаторами давления. Для сигнализации при падении сетевого давления в схему встроено реле давления 6.

Для работы одного прибора активного контроля используют упрощенную схему без применения группового фильтра.

Требования к воздуху, питающему пневматические устройства для линейных измерений, изложены в ГОСТ 11882—73 «Воздух для питания пневматических приборов и средств автоматизации^.

Рекомендуется следующая последовательность и аппаратура для осушки и очистки воздуха. Для централизованного удаления влаги воздуха на компрессорной станции или в цехе, где много потребителей сжатого воздуха, следует применять установки типа УОВ-Ш, УОВ-20, УОВ-ЗО с автоматической регенерацией влагопоглотителя и производительностью соответственно 10, 20 и 30 м3/мин, выпускаемые Курганским заводом химического машиностроения.

Для одновременного обслуживания нескольких измерительных систем с суммарным расходом сжатого воздуха до 250 л/мин применяют установку, состоящую из влагомаслоотделителя типа БВ-3206, и групповой фильтр типа БВ-3101.