Общее устройство и принцип действия ГТУ

ОБЩИЕ СВЕДЕНИЯ О РАБОТЕ ГТУ

Общее устройство и принцип действия ГТУ

Газотурбинным двигателем называется такой двигатель, в котором в качестве рабочего тела используется неконденсирующийся газ (воздух и продукты сгорания топлива или нейтральные газы), а в качестве тягового двигателя применяется газовая турбина.

Термин турбина происходит от латинских слов turbineus – вихреобразный, или turbo – волчок. Турбина и есть двигатель, в котором механическая работа на валу машины получается за счет преобразования кинетической энергии газовой струи, которая, в свою очередь, получается в результате преобразования потенциальной энергии – энергии сгоревшего топлива в потоке воздуха. В основе современных представлений о превращении теплоты в работу лежат два важнейших положения термодинамики: невозможность создания вечного двигателя первого рода (следствие первого начала термодинамики) и невозможность создания вечного двигателя второго рода, в котором бы теплота полностью превращалась в работу (следствие второго начала термодинамики).

Непременным условием создания любого теплового двигателя является наличие материальной среды – рабочего тела и, по меньшей мере, двух тепловых источников – источника высокой температуры (нагреватель), от которого получаем теплоту для преобразования части ее в работу, и источника низкой температуры, которому отдаем часть неиспользованной в двигателе теплоты.

Следовательно, всякий тепловой двигатель должен состоять из «нагревателя, расширительной машины, холодильника и компрессорной машины. Причем, если мы хотим непрерывно превращать теплоту в работу, то должны непрерывно наряду с расширением, непрерывно и сжимать рабочее тело, причем при таких условиях, чтобы работа сжатия была меньше работы расширения, т. е. рабочее тело должно совершать круговой процесс. Получаемая в тепловом двигателе работа определяется как разность работ расширения и сжатия рабочего тела, а с другой стороны (по закону сохранения энергии), как разность абсолютных количеств подведенной и отведенной теплоты.

Основным термодинамическим признаком различия поршневых и турбинных двигателей внутреннего сгорания являются особенности осуществления круговых процессов: в поршневых двигателях основные процессы цикла (сжатие, подвод теплоты, расширение) последовательно сменяют друг друга в одном и том же замкнутом пространстве (система цилиндр – поршень), а в турбинных двигателях те же процессы непрерывно осуществляются в независимых элементах двигателя, последовательно расположенных в общем потоке рабочего тела (например, компрессор – камера сгорания – турбина в простейшем газотурбинном двигателе).

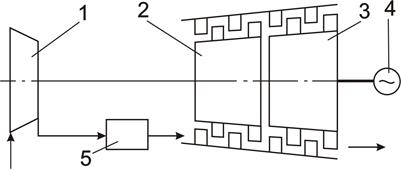

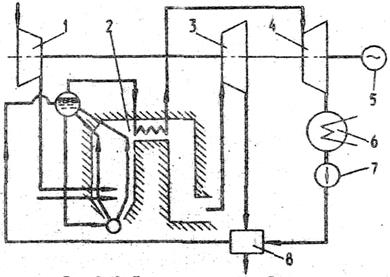

Принципиальная схема простейшей ГТУ приведена на рис. 1.1.

Рис 1.1 Принципиальная схема простейшей ГТУ.

1 – осевой компрессор; 2 – камера сгорания; 3 – турбина;

4 – полезная нагрузка.

Принцип действия установки сводится к следующему.

Компрессор 1 засасывает воздух из атмосферы, сжимает его до определенного давления и подает в камеру сгорания 2. Сюда же непрерывно поступает жидкое или газообразное топливо. Горячие газы, образовавшиеся в камере сгорания в результате сжигания топлива, поступают в турбину 3. В турбине газ расширяется, и его внутренняя энергия преобразуется в механическую работу. Отработавшие газы выходят из турбины в атмосферу.

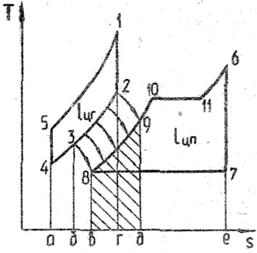

Рассмотрим цикл такой ГТУ в T-S диаграмме (рис. 1.2).

Атмосферный воздух (P=Pa, T=Ta ) через входное устройство поступает к компрессор (изотерма 0-1); его давление и температуры становятся равными P1 и T1 .

Атмосферный воздух (P=Pa, T=Ta ) через входное устройство поступает к компрессор (изотерма 0-1); его давление и температуры становятся равными P1 и T1 .

Далее в компрессоре воздух сжимается до давления P2 его температура при этом повышается до T2 (адиабата 1-2). Отношение давления воздуха на выходе компрессора к давлению на его входе называется степенью сжатия в компрессоре(1.1).

|

, (1.1)

, (1.1) где πк – степень повышения давления в компрессоре; Р2 – давление воздуха за компрессором; Р1 – давление перед компрессором.

В камере сгорания (изобара 2-3) температура рабочего тела повышается до T3 при постоянном давлении (P2 = P3).

Затем в турбине смесь воздуха и газа расширяется (адиабата 3-4), ее давление снижается до P4 , а температура до T4 . Отношение давления газа на входе в турбину к давлению газа на ее выходе называется степенью расширения в турбине (1.2).

, (1.2)

, (1.2)

где πт – степень расширения в турбине; Р3 – давление воздуха перед турбиной; Р4 – давление за турбиной.

После расширения в турбине отработавшие газы выбрасываются в атмосферу (изотерма 4-5).

Далее цикл условно замыкается по изобаре 5-0.

Рассмотренный выше цикл является обратимым, так как в нем не учитываются какие-либо потери в процессах сжатия, расширения, подвода теплоты и т.д. В реальных условиях процессы во всех узлах установки отличаются от обратимых, поэтому определение показателей ГТУ на основе обратимых эталонных циклов не представляет практического интереса и может быть оправдано только при сравнительном анализе циклов различных установок. Поэтому на практике оперируют полными параметрами (параметрами заторможенного потока).

Полная температура:

, (1.3)

, (1.3)

где Т* – полная температура; Т – статическая температура; с - абсолютная скорость потока; ср – удельная теплоемкость при постоянном давлении.

Полное давление

|

, (1.4)

, (1.4) где Р* – полное давление; Р – статическое давление; Т* – полная температура; Т – статическая температура; k – показатель адиабаты.

При параметрах торможения потока получим диаграмму реального цикла ГТУ (рис. 1.3).

Аналогично (1.1) и (1.2) для реального цикла:

и

и  . (1.5)

. (1.5)

Давления в других узлах рассчитываются как:

, (1.6)

, (1.6)

где Р*вых – давление на выходе узла; Р*вх – давление на входе в узел, σ –коэффициент потерь для данного узла.

Значения коэффициентов потерь для различных узлов ГТУ приведены в таблице 1.1.

Таблица 1.1

Значения коэффициентов потерь для различных узлов ГТУ

| № п/п | Величина | Обозначение | Ориентировочные значения |

| Коэффициент потерь давления во входном устройстве. | σвх | 0,98÷0,99 | |

| Коэффициент потерь давления в камере сгорания. | σкс | 0,96÷0,97 | |

| Коэффициент потерь давления в выхлопном устройстве. | σвых | 0,99÷0,995 | |

| Коэффициент потерь давления в регенераторе (по воздушной стороне). | σрв | 0,97÷0,99 | |

| Коэффициент потерь давления в регенераторе (по газовой стороне). | σрг | 0,95÷0,98 |

Классификация ГТУ

Существуют следующие классификации ГТУ:

· По области применения:

Ö Авиационные ГТД.

турбореактивные;

турбовинтовые;

2-х контурные ГТД;

турбовентиляторные;

вертолетные ГТД;

вспомогательные установки.

Ö Стационарные ГТУ для выработки электроэнергии.

Ö Приводные ГТУ (для привода нагнетателей природного газа).

Ö Транспортные ГТУ.

судовые;

локомотивные;

автомобильные;

танковые.

Ö Космические ГТУ (источником топлива для них являются атомные реакторы).

Ö Технологические ГТУ (стационарные ГТУ, включенные в технологический цикл производства, например для привода воздуходувок в доменном производстве и на нефтеперегонных заводах).

Ö ГТУ в составе комбинированных установок (паро-газовые, газо-паровые, газо-дизельные установки).

· По типу цикла:

Ö Открытый цикл (рис. 1.1).

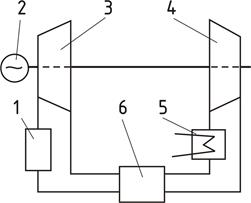

Ö Замкнутый цикл (рис. 1.4).

Отработавший в турбине 3 газ после регенератора 6 не удаляется в атмосферу, как в ГТУ открытого типа, а направляется в охладитель 5. Там он охлаждается до температуры Т3, при этом давление его снижается до P2. Охладитель представляет собой теплообменник поверхностного типа, в котором охлаждающей средой служит обычная вода. С точки зрения термодинамики, охладитель 5 выполняет роль теплоприёмника (холодного источника). Охлажденный газ поступает в компрессор 4, где сжимается от P2 до P1, за счет чего температура его повышается от Т3 до Т4. После компрессора газ направляется в регенератор 6, в котором подогревается за счёт газов, выходящих из турбины 3. В замкнутых ГТУ вместо камеры сгорания устанавливается нагреватель 1, в котором рабочее тело (газ или воздух) пропускается внутри трубок. Снаружи эти трубки нагреваются за счет тепла, выделяющего при сгорании топлива в топке, которая по принципу работы схожа с топкой паровых котлов. Поэтому нагреватель ГТУ иногда называют "воздушным котлом". В нагревателе 1, температура рабочего газа резко возрастает до Т1, далее газ поступает в турбину 3, где расширяется, совершая работу. Температура при этом падает до T2. Турбина вращает компрессор 4, а избыточную часть своей мощности отдает потребителю 2. Далее отработавший газ, имея достаточно высокую температуру, направляется в регенератор, где отдает часть своего тепла на подогрев газа, движущегося из компрессора 4 в нагреватель 1.

Отработавший в турбине 3 газ после регенератора 6 не удаляется в атмосферу, как в ГТУ открытого типа, а направляется в охладитель 5. Там он охлаждается до температуры Т3, при этом давление его снижается до P2. Охладитель представляет собой теплообменник поверхностного типа, в котором охлаждающей средой служит обычная вода. С точки зрения термодинамики, охладитель 5 выполняет роль теплоприёмника (холодного источника). Охлажденный газ поступает в компрессор 4, где сжимается от P2 до P1, за счет чего температура его повышается от Т3 до Т4. После компрессора газ направляется в регенератор 6, в котором подогревается за счёт газов, выходящих из турбины 3. В замкнутых ГТУ вместо камеры сгорания устанавливается нагреватель 1, в котором рабочее тело (газ или воздух) пропускается внутри трубок. Снаружи эти трубки нагреваются за счет тепла, выделяющего при сгорании топлива в топке, которая по принципу работы схожа с топкой паровых котлов. Поэтому нагреватель ГТУ иногда называют "воздушным котлом". В нагревателе 1, температура рабочего газа резко возрастает до Т1, далее газ поступает в турбину 3, где расширяется, совершая работу. Температура при этом падает до T2. Турбина вращает компрессор 4, а избыточную часть своей мощности отдает потребителю 2. Далее отработавший газ, имея достаточно высокую температуру, направляется в регенератор, где отдает часть своего тепла на подогрев газа, движущегося из компрессора 4 в нагреватель 1.

Затем цикл снова повторяется.

В замкнутой ГТУ циркулирует одно и то же массовое количество рабочего тела, за исключением незначительной по величине утечки газа из контура через различные неплотности, которая автоматически восполняется из специального устройства (на рисунке не показано). Мощность установки регулируется изменением давления газа в её контуре за счет изменения массового расхода рабочего газа при сохранении практически неизменными степени повышения давления p, а также Т1 и Т3 (максимальной и минимальной температур цикла) с помощью специального центробежного регулятора (на рисунке не показан).

Замкнутые ГТУ по сравнению с открытыми обладают следующими преимуществами:

благодаря отсутствию в циркулирующем газе веществ, вызывающих коррозию и эрозию лопаточного аппарата, значительно повышается надёжность и долговечность турбины;

замкнутые ГТУ могут работать на любых видах топлива, в том числе на твердом и тяжелых сортах жидкого топлива (мазутах);

замкнутые ГТУ могут работать на атомной энергии;

путем повышения начального давления газа перед компрессором можно в широких пределах увеличивать его весовой расход в ГТУ, а это дает возможность либо в соответствующее число раз увеличить единичную мощность установки, либо при неизменной мощности значительно снизить её вес за счёт уменьшения поверхности теплообменников, размеров ГТУ и диаметров трубопроводов;

в замкнутых ГТУ мощность регулируется изменением давления газа в контуре, поэтому к.п.д. установки при различных режимах нагрузки и в широком диапазоне рабочих параметров остаётся неизменным;

в качестве рабочего тела можно использовать любые газообразные вещества, либо обладающие лучшими теплофизическими свойствами, либо позволяющие сделать цикл установки более совершенным и выгодным с термодинамической точки зрения, либо имеющие какие-то другие преимущества.

Ö Полузамкнутый цикл.

При таком цикле часть продуктов сгорания отбирается за турбиной и направляется в промежуточную ступень компрессора.

· По количеству валов:

Ö Одновальные ГТУ (рис 1.1).

Преимущества одновальных установок - конструктивная простота, минимальное число турбомашин и подшипников. Так же важным достоинством данных ГТУ является то, что при регенеративном цикле они сохраняют постоянный КПД ГТУ при уменьшении нагрузки до 70% и ниже.

Такие ГТУ имеют и не менее существенные недостатки. Жесткая связь осевого компрессора и приводимого нагнетателя существенно ограничивает возможности регулирования агрегата. Мощность в установке данного типа регулируется только изменением расхода топлива. Если нагрузка уменьшается, уменьшают расход топлива, а при этом расход воздуха остается постоянным, поскольку компрессор, газовая турбина и нагрузка жестко связаны одним валом. Уменьшение расхода топлива, таким образом, ведет к уменьшению температуры за камерой сгорания, что уменьшает к.п.д. ГТУ.

Ö Двухвальные ГТУ.

В таких установках выделяют газогенераторную часть (компрессор и приводящая его турбина) иблок свободной силовой турбины.

Рис. 1.8. Принципиальная схема двухвальной ГТУ.

1-компрессор; 2-турбина высокого давления; 3-турбина низкого давления (силовая); 4-нагрузка (нагнетатель); 5-камера сгорания.

В такой установке турбина разделена на 2 части (рис 1.8).

Одна часть, обычно высокого давления 2, служит приводом компрессора 1 и может работать с переменным числом оборотов. Вторая часть, силовая турбина 3, работает со строго постоянным числом оборотов, если она предназначена для привода электрогенератора, и может иметь практически любую скорость вращения, если она предназначена для привода нагнетателя. Регулирование в ГТУ этого типа осуществляется не только путем изменения расхода топлива, но и за счет изменения расхода воздуха, подаваемого компрессором 1.

Такой метод позволяет значительно меньше снижать или вообще не снижать температуру рабочего тела за камерой сгорания при работе на частичных нагрузках и тем самым поддерживать к.п.д. цикла на более высоком уровне.

Ö Трехвальные ГТУ.

Рис. 1.9. Принципиальная схема трехвальной ГТУ.

1-компрессор низкого давления; 2-компрессор высокого давления; 3-камера сгорания; 4- турбина высокого давления; 5-турбина низкого давления;

6-свободная турбина; 7-нагнетатель.

При больших степенях сжатия наблюдается различие расходов воздуха в начале и в конце проточной части компрессора, что может привести к помпажу. Для устранения этого явления компрессор делят на 2 и более частей, называемых каскадами. Каждый каскад имеет свою частоту вращения, за счет чего расход воздуха через них выравнивается. Каждый каскад приводится отдельной турбиной.

В любом случае на каждом валу должно быть не менее двух подшипниковых узлов: один – опорный, второй – опорно-упорный. При меняются подшипники качения и скольжения.

· По сложности термодинамического цикла:

Ö Простейший термодинамический цикл.

Рис. 1.10. T-S диаграмма простейшего термодинамического цикла.

Такой цикл используется в 90% всех используемых в мире ГТУ.

Ö Цикл с охлаждением в процессе сжатия.

Рис 1.11. Схема двухступенчатого компрессора

с промежуточным охладителем.

1 – компрессор низкого давления; 2 – компрессор высокого давления;

3 – охладитель.

Работа, затрачиваемая на сжатие, при прочих равных условиях будет наименьшей, если процесс осуществляется изотермически, но для этого необходимо постоянно отводить теплоту от рабочего тела, что конструктивно практически невозможно осуществить.

Чтобы приблизить процесс к изотермическому и уменьшить затрачиваемую работу, променяют ступенчатое сжатие с охлаждением воздуха после каждой ступени в промежуточных холодильниках.

|

На практике данный принцип осуществляется при помощи ступенчатого компрессора и холодильника (Рис 1.11). Очевидно, что, чем больше таких ступеней с холодильниками, тем ближе к изотермическому станет и процесс сжатия. T-S диаграмма такого цикла представлена на рис. 1.12.

Ö Цикл с подогревом в процессе расширения.

Повышение экономичности, снижение удельного расхода воздуха и газа, а, следовательно, увеличение единичной мощности могут быть достигнуть также при помощи ступенчатого расширения с промежуточным подводом теплоты в камерах сгорания, расположенных последовательно по ходу газа между турбинами. В этом случае процесс расширения приближается к изотермическому, а это приводит к увеличению располагаемой работы турбины. Схема ГТУ с двухступенчатым расширением и промежуточным подогревом рабочего газа представлена на рис. 1.13.

Рис 1.13. Принципиальная схема ГТУ с промежуточным подогревом газа.

1 – камера сгорания; 2 – турбина высокого давления; 3 – камера сгорания промежуточного подогрева газа; 4 – силовая турбина.

1 – камера сгорания; 2 – турбина высокого давления; 3 – камера сгорания промежуточного подогрева газа; 4 – силовая турбина.

Воздух из компрессора , пройдя регенератор , поступает в КС 1, после которой рабочий газ с температурой Т*3 направляется в ТВД 2. Здесь происходит частичное расширение газа. После ТВД рабочий газ отводится в КСППГ 3, в которой за счет дополнительного сжигания топлива его температура повышается до Т*31. В виду большого коэффициента избытка воздуха после КСВД сжигание топлива в КСНД происходит интенсивно без дополнительной подачи воздуха. Из КСППГ рабочий газ поступает в СТ 4, после которой отводится в атмосферу.

Воздух из компрессора , пройдя регенератор , поступает в КС 1, после которой рабочий газ с температурой Т*3 направляется в ТВД 2. Здесь происходит частичное расширение газа. После ТВД рабочий газ отводится в КСППГ 3, в которой за счет дополнительного сжигания топлива его температура повышается до Т*31. В виду большого коэффициента избытка воздуха после КСВД сжигание топлива в КСНД происходит интенсивно без дополнительной подачи воздуха. Из КСППГ рабочий газ поступает в СТ 4, после которой отводится в атмосферу.

Цикл ГТУ с промежуточным подогревом изображен на рис. 1.14.

Здесь показаны следующие процессы: 3-41 – расширение рабочего газа в ТВД; 41-31 – подвод теплоты в КСППГ ; 31-4 – расширение рабочего газа в СТ.

Ö Парогазовые установки (ПГУ).

Стремление повысить технико-экономические показатели энергетических установок путем рационального сочетания особенностей парового и газотурбинного циклов привело к созданию парогазовых установок (ПГУ). Упрощенная принципиальная схема ПГУ приведена на рис. 1.15.

Рис. 1.15. Принципиальная схема ПТУ:

1 – компрессор; 2 – парогенератор; 3 – газовая турбина; 4 – паровая турбина;

5 – нагрузка; 6 – конденсатор; 7 – насос; 8 – система теплообменников

Установка, работает следующим образом.

Атмосферный воздух снимается в компрессоре 1 и направляется в парогенератор (паровой котел) 2. Тут же подается топливо. На выходе из парогенератора температура продуктов сгорания снижается за счет передачи теплоты на нагрев воды и производство пара.

Атмосферный воздух снимается в компрессоре 1 и направляется в парогенератор (паровой котел) 2. Тут же подается топливо. На выходе из парогенератора температура продуктов сгорания снижается за счет передачи теплоты на нагрев воды и производство пара.

Полученный перегретый пар с давлением поступает в паровую турбину 4, где расширяясь до глубокого вакуума, совершает работу, и далее конденсируется в конденсаторе 6, Конденсат (питательная вода) подается насосом 7 в систему теплообменников 6, где нагревается до температуры кипения, и далее в парогенератор 2, таким образом, паровой цикл замыкается.

Полученный перегретый пар с давлением поступает в паровую турбину 4, где расширяясь до глубокого вакуума, совершает работу, и далее конденсируется в конденсаторе 6, Конденсат (питательная вода) подается насосом 7 в систему теплообменников 6, где нагревается до температуры кипения, и далее в парогенератор 2, таким образом, паровой цикл замыкается.

Газотурбинная часть установки работает по принципу открытой ГТУ. Продукты сгорания поступают в газовую турбину 3 и расширяются там. Отработав в турбине, они пропускаются через систему теплообменников 8, где охлаждаются питательной водой, и затем удаляются в атмосферу.

Цикл комбинированной парогазовой установки (рис. 1.16) строится для 1 кг водяного пара и соответствующего количества газа, приходящегося на 1 кг вода.

В цикле газотурбинной установки подводится теплота, равная площади а-5-1-г, и получается полезная работа LЦГ, равная площади 1-2-3-4-5. В цикле паровой установки при его раздельном осуществлении количество подведённой теплоты равно площади в-8-9-10-11-6-е, а полезная работа LЦП - площади 6-7-8-9-10-11. Теплота отработавших в турбине газов, равная площади а-4-2-г, при раздельном осуществлении обоих циклов выбрасывается в атмосферу. В парогазовом цикле теплота, выделяющаяся при охлаждении газов по линии 2-3 и равная площади б-З-2-г, не выбрасывается в атмосферу, а используется на подогрев питательной воды по линии 8-9 в системе теплообменников 8.

Теплота, затрачиваемая на образование пара в котле, уменьшается на количество, равное заштрихованной площадке в-8-9-д, а эффективность комбинированного цикла увеличивается, поскольку суммарная полезная работа обоих циклов LЦГ + LЦП одинакова при совместном и раздельном их осуществлении.

ПТУ имеют довольно высокий К.П.Д. примерно 42 %. Это объясняется следующим образом. Рассмотренный парогазовый цикл, с точки зрения термодинамики, представляет бинарный цикл, состоящий из газовой и паровой ступеней. В газовой ступени используется более высокая температура рабочего тела, чем, в современных парогазовых установках, т.е. средняя температура подвода тепла в парогазовом цикле выше, чем в паровом. В то же время паровая ступень позволяет воспользоваться преимуществом парового цикла, в котором температурный уровень отвода тепла в теплоприемник близок к температуре окружающей среды, а в газотурбинном цикле он значительно выше даже после регенератора. Поэтому К.П.Д. парогазовой установки будет выше, чем К.П.Д. ГТУ и ПТУ в отдельности.

Ö ГТУ с поршневыми камерами сгорания.

Все большее распространение получают энергетические установка, в которых газовая турбина работает совместно со свободнопоршневым генератором газа (СПГГ). В этих установках удачно сочетаются положительные качества турбины (меньший вес и габариты, способность работав с большим числом оборотов и т.д.) с относительно высокой экономичностью ДВС.

Принципиальная схема ГТУ с СПГГ приведена на рис. 1.17.

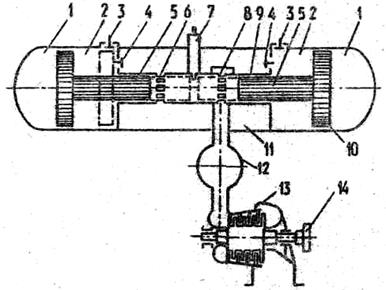

Роль компрессора и одновременно камеры сгорания выполняет СПГГ, который по принципу действия напоминает двухтактный дизель высокого наддува с противоположно движущимися поршнями. Поршни 10 компрессоров при движении навстречу друг друга сжимают воздух и вытесняют его из полостей 2 через клапаны 4 в продувочный ресивер 11, оттуда через продувочные окно 6 воздух поступает в "дизельный" цилиндр 9 сначала для продувки его, а затем для наполнения свежим зарядом. Когда поршни 5 сблизятся и займут почти крайнее относительно друг друга положение, в цилиндр 9 через форсунку 7 впрыскивается топливо. Так же, как в дизеле,

Рис. 1.17. ГТУ с поршневой камерой сгорания:

1-буферная полость; 2-компессорные полости; 3-впускныв клапана; 4перепускные клапаны; 5-поршень; 6-продувочные окна; 7-форсунка; 8-выпускные окна; 9-цилиндр («дизельный»); 10-поршни компрессоров; 11-продувочный ресивер; 12-уравнительный ресивер; 13-турбина; 14-нагрзка.

оно самовоспламеняется от сжатия. Вследствие расширения газов в цилиндре 9 при сгорании топлива поршни 5 начинают расходиться в противоположные стороны. При этом поршни 10, жестко связанные с поршнями 5, сжимают воздух в буферных полостях 1. Одновременно через клапаны 3 всасывается атмосферный воздух в компрессорные полости 2. Далее, как только поршень 5 откроет выпускные окна 8, газы из дизельного цилиндра выпускаются в уравнительной ресивер 12, а из него смесь газов с продувочным воздухом направляется в турбину 13. Развиваемая турбиной мощность почти целиком отдается потребителю 14. Для перемещения поршней снова навстречу друг другу используется энергия сжатого воздуха, находящегося в буферных полостях 1. Затем цикл повторяется.

К.П.Д. ГТУ с СПГГ составляет 30...35 %, а иногда больше 40 %. Высокая их экономичность объясняется большим перепадом температур, с которым осуществляется рабочий процесс. Высшей температурой является температура сгорания топлива в "дизельном" цилиндре (порядка 1800°С), а низшей - температура газов, выпускаемых из турбины (200...300°С).

ГТУ с СПГГ применяются на некоторых судах, локомотивах, и на стационарных объектах различного назначения.

Основной недостаток ГТУ с СПГГ - определенная сложность и недоработанность самого СПГГ. Это существенно снижает надежность и долговечность их работы, а в итоге ограничивает темпы и масштабы их внедрения.