Силы в зацеплении цилиндрических прямозубых и косозубых колес. Вывод формул

При работе зубчатых передач возникают силы, знание которых необходимо для расчета на прочность зубьев колес, валов и их опор. Силы определяют при статическом нагружении, без учета ошибок изготовления и деформаций деталей.

Эти явления учитываются соответствующими коэффициентами при определении расчетной нагрузки на передачу. Силами трения также пренебрегают вследствие их малости. Силы в зацеплении определяют в полюсе зацепления П, предполагая, что вся нагрузка передается одной парой зубьев.

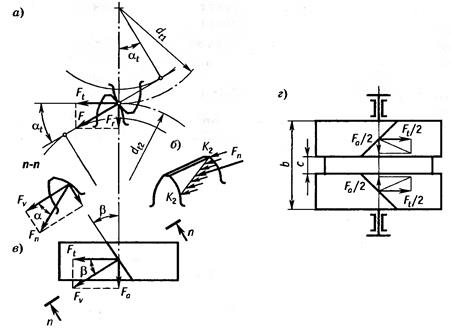

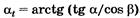

Распределенную нагрузку по линии контакта К2К2 заменим результирующим вектором Fn. Вектор Fn, раскладывается по осям координат в окружном Ft, в радиальном Fr и в осевом Fа направлениях. На рис. представлены силы в торцовом сечении косозубого колеса.

Окружную силу определяют через заданный вращающий момент на шестерне T1(Н • м)

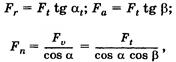

Радиальную силу Fr, осевую Fа, результирующую Fn силы находят через окружную Ft:

Где  угол зацепления в торцовой плоскости, у прямозубой передачи β=0, α=αt=20º, Fа=0. У шевронной передачи осевые силы уравновешиваются.

угол зацепления в торцовой плоскости, у прямозубой передачи β=0, α=αt=20º, Fа=0. У шевронной передачи осевые силы уравновешиваются.

Основные причины выхода из строя зубчатых колес и методы расчета для обеспечения работоспособности. (Характер и причины разрушения зубчатых передач. Виды расчета зубчатых передач).

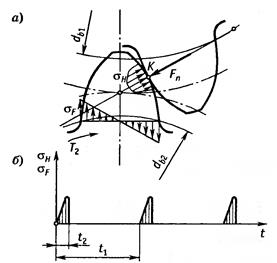

При передаче вращающего момента на линии контакта возникают упругие деформации профилей зубьев, вызывающие контактные напряжения σн, распределенные на площадке контакта. У основания зуба от силы Fп возникают напряжения изгиба σF, характер распределения которых показан на рис. Контактные и изгибные напряжения изменяются во времени по прерывистому отнулевому циклу. Переменные напряжения являются причиной усталостного разрушения зубьев: поломки, выкрашивания поверхностного слоя, износа, заедания.

Усталостное выкрашивание поверхностных слоев зубьев является наиболее распространенным видом повреждений зубьев для большинства хороню смазываемых и защищенных от загрязнений зубчатых колес. Выкрашивание заключается в отслоении частичек материала с поверхности и появлении на рабочих поверхностях небольших углублений, напоминающих оспинки, которые потом растут и превращаются в раковины.

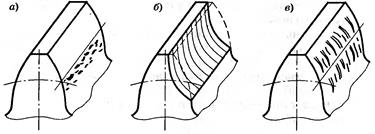

Выкрашивание (а) начинается на ножках зубьев вблизи полюсной линии. Затем оно распространяется на всю поверхность ножек. Со временем зоны выкрашивания сливаются и начинается прогрессивное выкрашивание. Оно носит усталостный характер, так как в процессе зацепления зубьев при вращении колес контактные напряжения в каждой точке рабочей поверхности зубьев переменны. В косозубых передачах при невысокой твердости поверхности зубьев колеса и высокой твердости шестерни выкрашивание является затухающим, так как после удаления в результате выкрашивания материала с поверхности ножек зубьев колеса нагрузка перераспределяется на головки зубьев, имеющие большую прочность.

Усталостные трещины обычно зарождаются на поверхности, где имеет место концентрация напряжений из-за микронеровностей. В отдельных случаях трещины могут зарождаться под поверхностью зуба. При увеличении твердости поверхности зуба значение глубинных напряжений возрастает. У поверхностно-упрочненных колес переменные напряжения под поверхностью зуба могут вызывать отслаивание материала с поверхности. В передачах, работающих со значительным износом (открытые передачи и с абразивным материалом на поверхности зубьев), выкрашивание наблюдается очень редко, так как поверхностные слои истираются раньше, чем в них появляются усталостные трещины. Для предотвращения усталостного выкрашивания зубья рассчитывают на контактную выносливость рабочих поверхностей.

Поломка зубьев является наиболее опасным видом разрушения, приводящим к выходу из строя передачи и часто к повреждению других деталей (валов, подшипников). Зубья могут сломаться в результате больших перегрузок ударного характера или от усталости материала в результате многократно повторяющихся рабочих нагрузок.

Трещины появляются у основания зубьев на стороне растянутых волокон. Зубья шевронных и широких косозубых колес обычно выламываются по косому сечению (от основания зуба на одном торце к вершине зуба на противоположном торце). Для предотвращения поломок зубья рассчитывают на изгиб.

Абразивный износ (б) является основной причиной выхода из строя открытых передач и части закрытых передач машин с плохими уплотнениями, работающих в среде, засоренной абразивами: горных, дорожных, строительных, сельскохозяйственных, транспортных и некоторых других.

Заедание зубьев (рис. 5.10, в) заключается в местном молекулярном сцеплении контактирующих поверхностей в условиях разрушения смазочной пленки. Разрушение происходит вследствие высоких контактных давлений или понижения вязкости смазочного материала вследствие нагрева, вызванного высокими скоростями скольжения.

Основными критериями работоспособности зубчатых передач являются контактная прочность рабочих поверхностей зубьев и прочность зубьев при изгибе. Расчеты по этим критериям наиболее полно разработаны для стальных закрытых хорошо смазываемых эвольвентных зубчатых передач. Согласно ГОСТу 21354-87 выполняют следующие расчеты:

1. Расчет на контактную прочность рабочих поверхностей зубьев:

расчет на сопротивление усталости для предотвращения прогрессивного выкрашивания;

расчет для предотвращения остаточных деформаций или хрупкого разрушения поверхностного слоя при действии кратковременной максимальной нагрузки.

2. Расчет зубьев на прочность при изгибе: расчет зубьев на сопротивление усталости при изгибе; расчет зубьев на предотвращение остаточных деформаций

или поломки при действии кратковременной максимальной нагрузки.

Важными показателями качества зубчатых передач являются уровни вибраций и шума, которые связаны с пересопряжением (входом в зацепление) зубьев, периодически повторяющейся ошибкой шага зубьев, искажением (огранкой) профилей зубьев. Основные средства борьбы с шумом в зубчатых передачах: совершенствование зубоотделочных операций (повышение точности), переход на косозубые передачи, фланкирование. В механизмах, к которым предъявляют высокие требования по уровню шума (системы жизнеобеспечения космонавтов, бытовая техника и др.), одно из зубчатых колес изготавливают из полимерных материалов.

37. Понятие коэффициента расчетной нагрузки для зубчатых передач. Коэффициент концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

При работе передачи возникают дополнительные нагрузки из-за ошибок изготовления деталей, их деформаций, погрешностей при сборке и условий эксплуатации. Расчетная нагрузка определяется умножением номинальной нагрузки на коэффициент нагрузки К > 1.

Коэффициенты нагрузки при расчете контактных напряжений обозначают Кн, при расчете напряжений изгиба — КF и определяют по зависимостям:

где КНА, КFА — коэффициенты, учитывающие внешнюю динамическую нагрузку. Значения этих коэффициентов выбирают в зависимости от характера работы механизма (равномерно или с периодическим изменением нагрузки).

КHβ, КFβ — коэффициенты концентрации нагрузки, учитывающие неравномерность распределения нагрузки по длине контактных линий;

КНυ, КFυ — коэффициенты, учитывающие внутреннюю динамическую нагрузку передачи;

КНα, КFα— коэффициенты, учитывающие характер распределения нагрузки между зубьями.

Концентрация нагрузки по длине контактных линий возникает из-за погрешностей расположения зубьев, упругих деформаций зубьев, валов и их опор. Вследствие перечисленных факторов сопряженные профили зубьев без нагрузки контактируют не по всей длине. При нагружении зубья деформируются и контактируют по всей длине. Однако нагрузка распределится по контактной линии неравномерно, так как перемещения сечений зуба неодинаковы. Аналогичная картина возникает при закрутке шестерни, когда она выполнена заодно с валом.

Коэффициент концентрации нагрузки определяется отношением wmax/wср. Он зависит от угла перекоса и от ширины колеса b (или отношения Ψbd = b/d1, а также от расположения колес относительно опор. Приближенно коэффициент концентрации при симметричном расположении шестерни относительно опор принимают 1,05, при расположении вблизи опоры — 1,1, при консольном расположении — 1,2... 1,4. В целях уменьшения концентрации нагрузки повышают точность изготовления колес, жесткость валов и опор (используют конические роликовые подшипники вместо шариковых), выполняют продольную модификацию зубьев.

При проектировочном расчете передачи коэффициенты концентрации нагрузки КHβ, КFβ определяют по графикам в зависимости от относительной ширины колеса Ψbd, твердости материала и расположения колес относительно опор (варианты 1...7, рис. 5.12, б). С увеличением относительной ширины колес (Ψbd) коэффициенты концентрации растут. Особенно это заметно для колес из материалов с высокой твердостью поверхности из-за их плохой прирабатываемости.

На величину внутренней динамической нагрузки оказывают влияние ошибки шага зубьев, деформации изгиба зубьев под нагрузкой, переменная изгибная жесткость зубьев и опор, окружная скорость. Погрешности по шагу зубьев и деформации зубьев при изгибе вызывают ударные нагрузки на входе зубьев в зацепление. Удары отсутствуют, если контакт зубьев происходит на линии зацепления NN. а их основные шаги на торце равны.Если шаг зубьев шестерни меньше шага зубьев колеса, то контакт. Для возможности контакта на линии зацепления шаги должны выровняться в результате мгновенного деформирования зубьев. При этом возникает удар. Сила удара зависит от величины погрешности по шагу, жесткости зубьев, окружной скорости и присоединенных к колесам инерционных масс. Поэтому для каждой степени точности передачи ограничивают окружную скорость. Аналогичная картина возникает на выходе зубьев из зацепления.

Переменная жесткость зубьев обусловлена тем, что в зоне двухпарного зацепления нагрузка распределяется между двумя парами зубьев, а в зоне однопарного зацепления вся нагрузка воспринимается одной парой зубьев. Переменная жесткость подшипников качения связана с тем, что из-за погрешностей изготовления изменяется количество тел качения, воспринимающих нагрузку. Для приближенных расчетов значения КНυ, КFυ даны в таблицах.

Для уменьшения динамических нагрузок необходимо: повышать точность изготовления колес (уменьшать погрешности шага); выполнять зубья фланкированными для снижения удара при входе зубьев в зацепление; увеличивать коэффициент перекрытия, что позволит распределить динамическую силу на несколько зубьев и уменьшить ее влияние. Это достигается применением специальных зацеплений с исходным контуром α < 20° и увеличенной высотой зубьев.

Распределение нагрузки между парами зубьев зависит от суммарной погрешности шагов зубьев шестерни и колеса, суммарной податливости пары зацепляющихся зубьев и их склонности к приработке. Для прямозубых передач КНα=КFα= 1, для косозубых и шевронных передач КНα=КFα= 1 + 0,06 (nст-5), где nст — число, соответствующее степени точности (nст = 6...9).