Техническое нормирование токарных работ

Расчёт режимов обработки и норм времени

В Л-4 приведены рекомендации по расчёту норм времени основных видов ремонтных работ с примерами. Справочные данные приведены по справочнику Л-4. Это не исключает возможности использования другой справочной литературы по нормированию ремонтных работ.

Техническое нормирование токарных работ

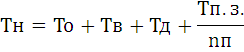

Норма времени:

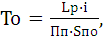

где То – основное время (машинное),

Lр – расчётная длина обработки, мм. Определяется с учётом вида токарной обработки (обточка, расточка, подрезание торцов, проточка канавок).

Lр=l+y,

где l – длина обрабатываемой поверхности по чертежу детали;

y – величина врезания и пробега резца;

i – число проходов (обычно i=1);

Sпо - паспортное значение подачи, мм/об.

Выбрать подачу Sпо по таблицам с учётом материала обрабатываемой детали, материала режущей части инструмента и требуемой чистоты обработки.

Для обработки черновых и прерывистых поверхностей табличное значение подачи уменьшить на 20-35%. Согласовать Sпо с паспортными данными станка (см. приложение). Принять Sпо=…мм/об.

Nп – паспортное значение частоты вращения шпинделя станка;

выбрать табличное значение скорости резания Vрт;

назначить коэффициенты корректирования:

Км – в зависимости от материала обрабатываемой детали;

Кмр – в зависимости от материала режущей части инструмента;

Кх – в зависимости от состояния обрабатываемой поверхности;

Кох – в зависимости от наличия охлаждения;

- скорректировать скорость резания:

Vрск=Vрт∙Км∙Кмр∙Кх∙Кох;

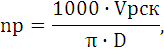

- определить расчётную величину частоты вращения шпинделя станка:

где D – диаметр обрабатываемой детали.

Согласовать с паспортными данными станка nр.

Тв – вспомогательное время, мин.

Тв= Твсу+ Твпр+ Твизм, мин.

Твсу – вспомогательное время на установку и снятие детали, зависит от способа установки и крепления;

Твпр – вспомогательное время на проход;

Твизм – вспомогательное время на измерения, зависит от способа измерения.

Назначается при наличии перехода измерений.

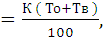

Тд – дополнительное время, мин.

Тд

где К – процент дополнительного времени. Для токарных работ К=8%;

Тп.з. – подготовительно-заключительное время. Устанавливается на партию деталей, зависит от вида обработки и способа установки детали;

Пп – размер производственной партии деталей.

Пример 1. Определить штучное время на обточку резьбовой шейки после наплавки у поворотной цапфы автомобиля ЗИЛ-4314.10. Обработка ведётся с Д=42 мм до Д=36 мм на длине l=32 мм. Оборудование: токарно-винторезный станок 1К62.

Дополнительные данные:

- режущий инструмент – резец проходной с твёрдоплавкой пластинкой Т5К10;

- обрабатываемый материал – сталь 40Х;

- бв=400 МПа.

Решение:

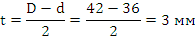

1. Глубина резания

Число проходов i=1.

2. Подача S, мм/об. при черновом точении и глубине резания t=3 мм и бв=400 МПа.

Табличное значение Sт=0,3-0,6 мм/об.

По паспорту станка Sпо=0,3 мм/об.

3. Скорость резания V, м/мин.

Табличное значение Vт=198 м/мин.

Корректирование скорости резания:

Км=1,65 – в зависимости от обрабатываемого материала;

Кмр=0,95 – в зависимости от материала резца;

Кх=0,65 – в зависимости от состояния обрабатываемой поверхности;

Кох=1,0 – в зависимости от наличия охлаждения.

Скорректированная скорость резания:

Vрск=198∙1,65∙0,95∙0,65∙1,0=201,74 м/мин.

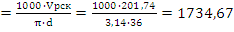

4. Частота вращения детали n, об./мин.:

n

По паспорту станка nп=1600 об./мин. (см. приложение)

5. Расчётная длина обработки

Lр=l+y=32+5=37 мм,

где y=5 мм.

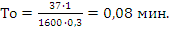

6. Основное (машинное время):

7. Вспомогательное время:

Тв= Твсу+ Твпр=0,62+0,6=1,22 мин.,

где Твсу=0,62 мин. – вспомогательное время на снятие и установку;

Твпр=0,5-0,8 мин. Принимаем Твпр=0,6 мин. – вспомогательное время, связанное с проходом.

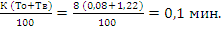

8. Дополнительное время:

Тд=

К=8%.

9. Штучное время:

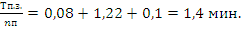

Тн=То+Тв+Тд+