Себестоимости детале-операции

Расчет возможного снижения себестоимости производимой продукции также проводится путем сравнения технологической себестоимости продукции по вариантам, при этом в расчет принимаются только изменившиеся статьи затрат по данному изделию или детале-операции.

При определении технологической себестоимости все затраты подразделяются на переменные и постоянные (таблица 3.1п).

Таблица 3.1п – Расчет технологической себестоимости выпускаемой продукции по вариантам

| Исходные данные и элементы технологической себестоимости | Формула для расчета | Базовый вариант | Проектируемый вариант |

Штучное время  , мин. Время работы оборудования tм, мин. Разряд работ Приспособление Инструмент , мин. Время работы оборудования tм, мин. Разряд работ Приспособление Инструмент | |||

| Переменные расходы (в расчете на 1 детале-операцию) (V) 1. Заработная плата рабочего, обслуживающего оборудование, с начислениями 2. Расходы по эксплуатации инструмента 3. Расходы на содержание и ремонт оборудования 4. Затраты на силовую энергию 5. Амортизация универсального оборудования |       | (3.1) (3.2) (3.3) (3.4) 3.5) | |

| Итого: | руб./шт. | ||

| Постоянные расходы (в расчете на годовой выпуск) (С) 1. Затраты на наладку оборудования 2. Расходы на возмещение износа специальной оснастки (приспособлений) 3. Амортизация специального оборудования |     | (3.6) (3.7) (3.8) | |

| Итого: | руб. | ||

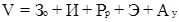

| Себестоимость операции |  | (3.9) |

Обозначения в формулах таблицы 3.1п:

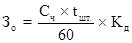

Зо – заработная плата рабочего в расчете на 1 детале-операцию (расценка детале-операции – при сдельной оплате труда), руб.;

Сч – часовая тарифная ставка рабочего данного разряда, руб./ч.;

tшт. - штучное или штучно-калькуляционное время, мин.;

Кд – коэффициент заработной платы, учитывающий дополнительную заработную плату, премии и расходы по социальному страхованию и обеспечению (ЕСН); принимается равным 1,27 – 1,35;

И – расходы по эксплуатации инструмента в расчете на 1 детале-операцию, руб.;

Син – средний расход режущего инструмента за 1 час работы оборудования, руб.

tм – машинное время обработки (параллельной работы инструмента), мин

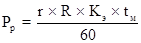

Рр – расходы на содержание и текущий ремонт оборудования в расчете на 1 детале-операцию, руб.;

r – норма затрат на содержание и ремонт 1 ЕРС за час работы оборудования, руб.

R – группа ремонтной сложности механической части оборудования, ед.рем.сложн.;

Кэ – коэффициент, учитывающий затраты на содержание и текущий ремонт электрической части оборудования

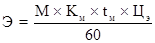

Э – затраты на силовую энергию в расчете на 1 детале-операцию, руб.;

М – установленная мощность электродвигателя оборудования, кВт;

tм – машинное время на одну деталь на данной операции, мин.;

Км – коэффициент загрузки электродвигателей по мощности

Цэ1 – цена 1 кВт-ч силовой электроэнергии, руб.;

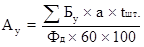

Ау – амортизация универсального оборудования в расчете на 1 детале-операцию, руб.;

Бу – балансовая стоимость оборудования, руб.;

а – норма годовых амортизационных отчислений, %;

Фд об – годовой действительный фонд времени работы оборудования, час.;

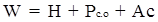

Н – годовые затраты на наладку оборудования, руб.;

Сн – средняя стоимость одной наладки оборудования, руб.;

m – число переналадок в течение года, определяется по формуле:

N – годовая производственная программа выпуска продукции, шт.;

n – средний размер партии обработки, шт.;

Рсо – годовые расходы по эксплуатации специальной оснастки (приспособлений), руб.;

0,6 – возмещение износа специальной оснастки оборудования (принимается в размере 60% от её стоимости)

Со – стоимость специальной оснастки (приспособлений), руб.;

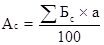

Ас – годовая сумма амортизационных отчислений от стоимости специального оборудования, руб.;

Бс – балансовая стоимость специального оборудования, руб.

Тогда себестоимость одной операции по изготовлению единицы продукции определяется по формуле (3.9).

Если проводится сравнение вариантов изготовления продукции по базовой технологии и технологии, использующей результаты НИР, то рекомендуется привести график определения критической программы выпуска, при которой экономически целесообразно применение результатов НИР.

приложение 4