Особенности обработки основных деталей и узлов изделий из прозрачных материалов.

Характеристика просвечивающихся материалов.

Современные шифоновые ткани из натуральных и химических нитей или из их комбинаций сохраняют основные характерные признаки – полотняное переплетение, небольшую поверхностную плотность, прозрачность и легкость. Как правило, шифон имеет ровную матовую поверхность и одинаковый внешний вид, как с лицевой, так и с изнаночной стороны. При большой разнице в линейной плотности основной и уточной нитей в структуре ткани образуются продольные или поперечные рубчики. При использовании нитей повышенной крутки на ткани образуется креповый эффект – ткань приобретает мелкозернистую поверхность.

Выбор швейных игл и ниток.

Общие рекомендации по изготовлению изделий из шифоновых тканей предусматривают использование стачивающих машин двухниточного, прямого и зигзагообразного, челночного стежка.

Для образования строчки рекомендуются иглы №75-85 и высококачественные тонкие нитки.

Требования к влажно-тепловой обработке.

ВТО изделий из шифона рекомендуется производить утюгом с температурой нагрева подошвы 140-160ºС и продолжительностью воздействия на ткань от 10 до 30 секунд.

При выполнении влажно- тепловой обработки допускается небольшое увлажнение. При обработке швов, а также обработке обтачанных деталей вначале сутюживают посадку, образовавшуюся от строчки, затем производят обработку шва детали; во избежание образования ласс используют проутюжильник из нескольких слоёв марли, байки.

В изделиях из просвечивающихся тканей, содержащих металлизированные нити влажно – тепловую обработку производят, не допуская заминов; не допуская переделок, т.к. остаются следы от выполненных операций влажно – тепловой обработки.

При обработке натуральных шёлковых материалов электропаровым утюгом необходимо уменьшить пропаривание, т.к. большое количество пара ухудшает качество влажно – тепловой обработки. При обработке различных технологических узлов в изделиях из искусственных, синтетических шелковых просвечивающихся материалов также обрабатывают рядом расположенные участки, для устранения вздутия, образовавшиеся вследствие тепловой усадки.

Применение клеевых и неклеевых прокладочных материалов.

Для создания необходимой формоустойчивости определенных деталей изделий (воротников, манжет, планок, подбортов и т.д.) используются тонкие полупрозрачные и прозрачные клеевые прокладки с небольшим весом (22-30 г/м²). В качестве прокладок может быть использована органза или дополнительный слой основной ткани, который предварительно соединяют с верхней деталью (верхним воротником, верхней стороной манжеты и т.п.). Такая прокладка позволяет сохранить мягкость обрабатываемой детали и уменьшить «просвечивание» и «пролегание» швов.

Особенности обработки основных деталей и узлов изделий из прозрачных материалов.

Основная часть просвечивающихся материалов обладает прорубаемостью поэтому при обработке необходимо применение острых тонких игл. Не допускается распарывание швов, т.к. остаются трудноудаляемые следы от проколов иглы; прокладывание двойных строчек при соединении срезов деталей (плечевых, лифа с юбкой и т.д.) не допускается.

В изделиях из просвечивающихся трикотажных полотен петли обрабатывают в направлении петельных столбиков.

При выполнении соединительных и отделочных строчек соблюдают особую тщательность во избежание искажения.

В изделиях из гипюра применяют тонкие острые машинные иглы; во избежание поломки игл машина должна работать с небольшой скоростью на участке утолщения.

В изделиях из кружевного полотна, гипюра края деталей (низ изделия, низ рукава) можно не обрабатывать, а вырезать по рисунку.

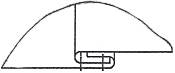

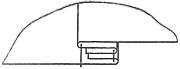

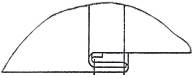

Соединительные швы могут быть выполнены следующим образом: с застроченными срезами (рис. 2.1, а); двойным швом (рис. 2.1, б); запошивочным швом (рис. 2.1, в).

а

а  б

б  в

в

Рис. 2.1. Виды соединительных швов.

Вид шва выбирается в зависимости от свойств ткани, назначения изделия и требуемого уровня его качества.

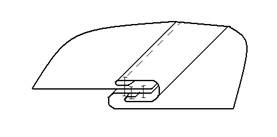

Срезы деталей (плечевой, боковой, срезы рукавов) допускается соединять с изнаночной стороны окантовочным швом с закрытыми срезами, для чего детали складывают лицевыми сторонами внутрь, стачивают швом шириной 2-3 мм, а затем окантовывают срезы с изнаночной стороны вдвое сложенной полоской основного или отделочного материала (рис. 2.2).

Рис. 2.2. Обработка срезов деталей изделий.