Тема: Переработка твёрдого топлива

Твёрдое топливо используется как источник энергии и сырьё для химического производства.

По происхождению и содержанию углерода природные твердые топлива можно расположить в ряд:

По запасам углей, наша страна занимает первое место.

Крупные месторождения:

- Канско-Ачинский буроугольный бассейн в Красноярском крае;

- Кузбасс в Кемеровской области;

- Донбасс в Донецкой и Днепропетровской областях;

- Печорский бассейн на Северном Урале;

- Карагандинский бассейн (Казахстан);

- Кустанайская область

Способы добычи угля:

1. Открытый – при неглубоком залегании пластов

2. Шахтный – при глубоком залегании

3. Гидравлический – уголь разбивают и смывают сильной струей воды.

Большая часть ископаемых углей подвергается высокотемпературной переработке с целью получения из угля вторичных продуктов, используемых в качестве топлива и полупродуктов основного органического синтеза.

По назначению и условиям процессы переработки подразделяются на 3 типа:

- пиролиз (коксование)

- газификация

- гидрирование

Коксование – нагревание угля без доступа воздуха до температуры 1000 0С

При этом в результате разложения выделяется сложная смесь газов и паров (летучие продукты коксования) и остается твердый остаток – кокс.

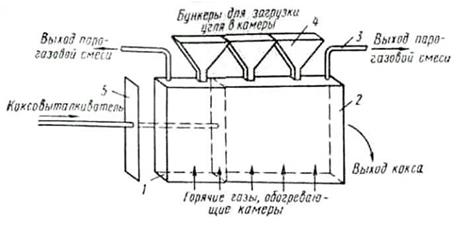

Процесс коксования осуществляется в коксовых печах периодического действия, состоит из:

- камера для загрузки угольной шахты;

- обогревательного простенка, в котором расположены 28–32 отопительных каналов, где сгорает газ и обогревает стенки камеры;

- системы каналов для подачи воздуха и газа;

- регенераторов для подогрева исходного газа и воздуха;

- системы отвода летучих продуктов.

Схема коксовой печи:

Длина камеры 14 – 16 м.

Высота 5 – 7 м.

Ширина 0,4 – 0,5м.

Температура 1200 - 13500С (внутри камеры).

Длительность коксования 14 – 16ч.

Суточная производительность 20 – 25т/сут.

Годовая производительность 700 – 730 тыс. т/год

Период коксования с добавкой времени на загрузку шихты и выгрузки кокса называется оборотом печи, которая зависит от температуры и толщины стенок.

После выгрузки из камер раскаленный кокс проходит в тушильный вагон, в котором кокс отвозят в тушильную башню, где он охлаждается водой. Затем подвергают грохочению и сортировке. В горячей массе кокса содержится 96,5–97,5% углерода, остальное приходится на Н, О, N и S.

Кокс имеет структуру, близкую к структуре графита.

Основные продукты коксования:

1. Кокс. Применение кокса:

- 90% кокса расходуется в доменном процессе;

- как топливо: при агломерации железной руды, для металлургических печей, кузниц;

- для газификации.

2. Коксовый газ:

из 1 тонны угля образуется 300-330 нм3 газообразных продуктов, содержащих 60% водорода, 25% -СН4, 5% - СО, 2% - СО2, 2% - С2Н4, а также пары бензола и его гомологов, NH3,соединения S.

3. Каменноугольная смола - черная густая жидкость, сложная смесь веществ с преобладанием ароматических соединений (крезол, фенол, нафталин). Смола подвергается ректификации – разделению на фракции, таким образом получают ароматические углеводороды.

Применяется для пропитки древесины, шпал, для изготовления угольных электродов, как добавка к асфальтной смеси.

4.Надсмольная вода: содержит 30% NH3, также соли аммония: NH4CN, NH4Cl, (NH4)2SO4, (NH4)2CO3. Соли аммония используют в качестве азотных удобрений. Из надсмольной воды получают чистый NH3