Расчет зубчатых колес на контактную прочность

Подпись И.О. Фамилия

Курсовой проект защищен

с оценкой ____________

Иркутск 2011

Содержание

Схема привода и исходные данные………………………………3

1 Выбор электродвигателя и кинематический расчет привода………………………………………………………………….3

1.1 Выбор электродвигателя по оборотам…………………………..3

1.2 Выбор электродвигателя по мощности………………………….4

2 Расчет зубчатых колес редуктора………………………………….4

2.1 Расчет зубчатых колес на контактную прочность……………...4

2.2 Силы, действующие в зацеплении……………………………….7

2.3 Проверка зубьев по напряжениям изгиба……………………….7

3 Расчет валов редуктора……………………………………………..8

4 Конструктивные размеры шестерни и колеса……………………10

5 Конструктивные размеры корпуса редуктора……………………11

6 Проверка долговечности подшипников…………………………..11

7 Проверка прочности шпоночных соединений……………………13

Список использованной литературы…………………………...…14

|

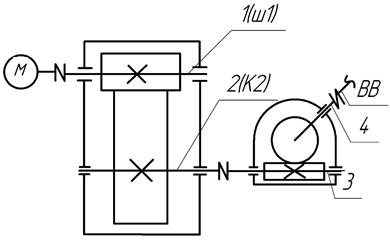

Схема привода и исходные данные

Схема 3

Схема 3

Вариант № 25

NВВ = 2,9 кВт; nBB= 13 об/мин.

Выбор электродвигателя и кинематический расчет привода

Выбор электродвигателя по оборотам.

nд = nВВ*uобщ, где uобщ - общее передаточное отношение привода.

uобщ = uр. * u ч.р.

Предположим, имеется в наличии цилиндрический редуктор uч. р. = 30 > 26 (червяк однозаходный) и цилиндрический редуктор uр. = 3.

Тогда uобщ = uр. * u ч.р. =3 * 30 =90. Соответственно,

nд = nВВ*uобщ = 13 * 90 = 1170 об/мин.

Принимаю электродвигатель на 1000 об/мин.

uобщ = nд / nВВ = 1000 /13 = 76,923 об/мин.

Корректирую передаточное число червячного редуктора.

uч.р. = uобщ /uр. = 76,923 /3 = 25,641

Nд = NВВ/ηобщ , ηобщ – общий КПД привода.

η0 = 0,99 – КПД опор каждого вала; ηч.р. = 0,81 – КПД червячного редуктора; ηр. = 0,97 – КПД цилиндрического редуктора;

ηобщ = η04 * ηч.р. * ηр. = 0,994 * 0,81 * 0,97 = 0,7546

Nд = NВВ / ηобщ = 2,9 / 0,7546 = 3,843 кВт.

Принимаю электродвигатель 4А112МB6у которого Nд = 4 кВт при nд = 1000 об/мин.

|

Таблица (1.1)

| № вала | N,Вт | n, об/мин | ω, с-1 | Т, Н*м |

| 1(Ш1) | 4339,380 | 122,46 | 35,435 | |

| 2(К2) | 4039,963 | 40,82 | 98,9701 | |

| 3880,385 | 40,82 | 95,0608 | ||

| 3018,959 | 1,3606 | 2218,843 | ||

| ВВ. | 1,3606 | 2131,412 |

|

Расчет зубчатых колес редуктора

Расчет зубчатых колес на контактную прочность

σН = 270/aw *  ≤[σ]H (2.1)

≤[σ]H (2.1)

aw = a – межосевое расстояние; Т2– крутящий момент на валу зубчатого колеса; b2 – ширина колеса; u – передаточное отношение пары зацепления;

КН = КHa * КHβ * КНv – комплексный коэффициент. КHa– учитывает неравномерность распределения нагрузки между зубьями; КHβ– учитывает неравномерность распределения нагрузки по ширине венца; КНv– зависит от скорости и степени точности передачи. Предварительно принимаем КН = 1,3

Допускаемое контактное напряжение [σ]H определяется по формуле

[σ]H = σН lim b* KHL/[n]H , где σН lim b – предел контактной выносливости при базовом числе циклов нагружения;

KHL – коэффициент, учитывающий число циклов(в большинстве случаев принимают KHL = 1); [n]H – коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимаю [n]H = 1,1.

σН lim b определяются по формулам (см. таблицу 2.1)

Таблица 2.1

| Способы термохимической обработки зубьев | Твердость поверхностей зубьев | Сталь | σН lim b , МПа |

| Нормализация или улучшение | < HB 350 | Углеродистая и легированная | 2 HB + 70 |

| Объемная закалка | 38….50 HRC | Углеродистая и легированная | 18 HRC + 150 |

| Поверхностная закалка | 48….54 HRC | Углеродистая и легированная | 17 HRC +200 |

| Цементация и нитроцементация | 56….63 HRC | Низкоуглеродистая | 23HRC |

| Азотирование | 57….67 HRC | Легированная (38ХМЮА) |

Принимаю материал из низкоуглеродистой Стали 45, термообработка – цементация и нитроцементация, твердость НRC = 59. Тогда σНlim b = 23НRC = 1357 МПа.

[σ]H = σНlim b* KHL/[n]H = 1357 * 0,8 = 1085,6 МПа

Определяю межосевое расстояние по формуле

aw = 41,8*(u+1)*  ,

,

где Т2– крутящий момент на валу колеса, берется из таблицы 1.1 ; Ψba = b2/ aw – коэффициент ширины зубчатого венца. Принимаю Ψba = 0,35

aw = 41,8*(u+1)*  =41,8*(3+1)*

=41,8*(3+1)*  = 53,5 мм.

= 53,5 мм.

Принимаю aw = 55 мм.

m = mn = (0,01…0,02) * aw = (0,01…0,02) *55 = 0,55 мм.

Выбираю модуль mn = 1 мм.

Принимаюβ = 100 – угол наклона зубьев.

Принимаюβ = 100 – угол наклона зубьев.

zΣ = 2*aw* cos β/mn = 2 * 55 * (cos10)/1 = 108,24

Определяю числа зубьев шестерни и колеса

z1 = zΣ/(u+1)= 108,24/(3+1)= 27

z2 = z1*u = 27*3 = 81

cosβ = (z1+z2)* mn/(2aw) = (27+81)*1/2*55=0,981

β= 110181

Основные размеры шестерни и колеса:

диаметры делительные:

d1 = mn* z1/ cos β = 1*27/0,981 = 27,52 мм;

d2= mn*z2/ cos β = 1*81/0,981 = 82,56 мм.

Проверка: аw= (d1+d2)/2 = (27,52+82,56)/2 = 55 мм.

Диаметры вершин зубьев:

da1 = d1 + 2mn = 27,52 + 1*2 = 29,52 мм;

da2 = d2 +2 mn= 82,56 + 1*2 = 84,56 мм;

ширина колеса b2 = Ψba * aw = 0,35 * 55 = 19,25 мм;

ширина шестерниb1 = b2 + (2…10) = 19,25 + 5 = 24,25 мм.

Определяю коэффициент ширины шестерни по диаметру:

Ψbd = b1/ d1 = 24,25/27,52 = 0,881.

Определяю окружную скорость и степень точности передачи:

V = ω1* d1/2 = 122,46 * 27,52/ 2*103 = 1,6 м/с, здесь ω1 – угловая скорость

шестерни (таблица 1.1).

Принимаю 8- ю степень точности.

КН = КHa * КHβ * КНv (предварительно принял КН = 1,3). Симметричное расположение колес.

КН = КHa * КHβ * КНv (предварительно принял КН = 1,3). Симметричное расположение колес.

КHa= 1,09; КHβ = 1,12;КНv = 1

КН = КHa * КHβ * КНv = 1,09*1,12*1 = 1,22

Проверка контактных напряжений по формуле (2.1)

σН = 270/aw *  = 270/53,5*

= 270/53,5*  =

=

1036,7 МПа < [σ]H = 1085,6 МПа – условие выполнено