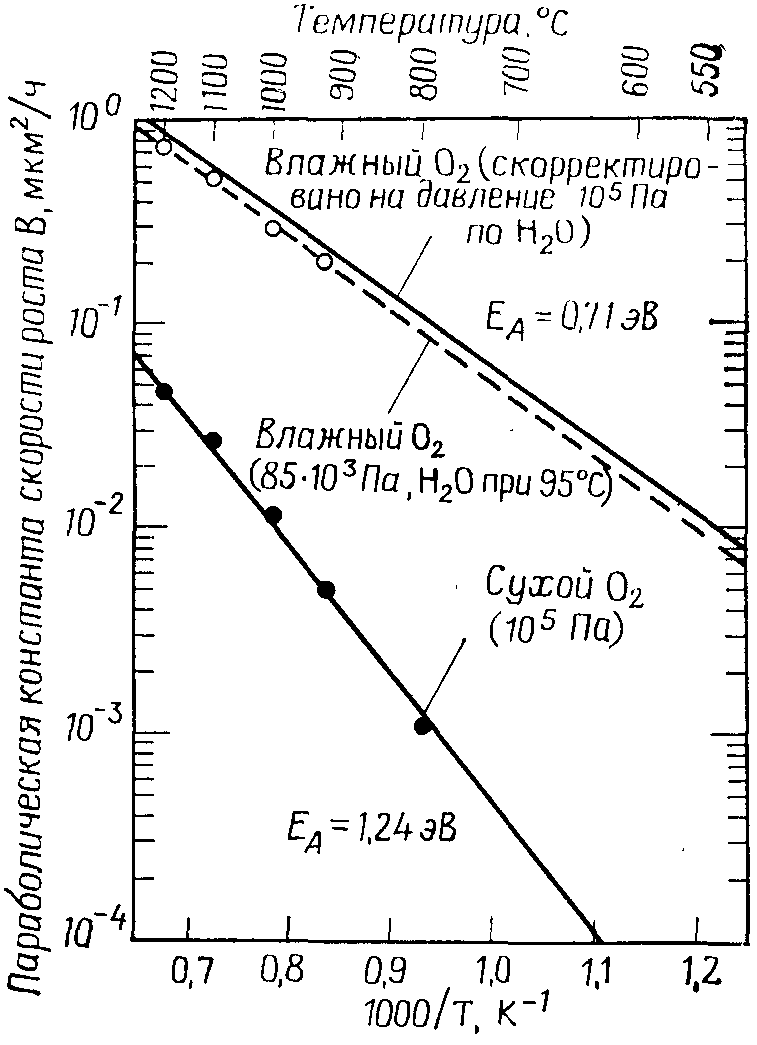

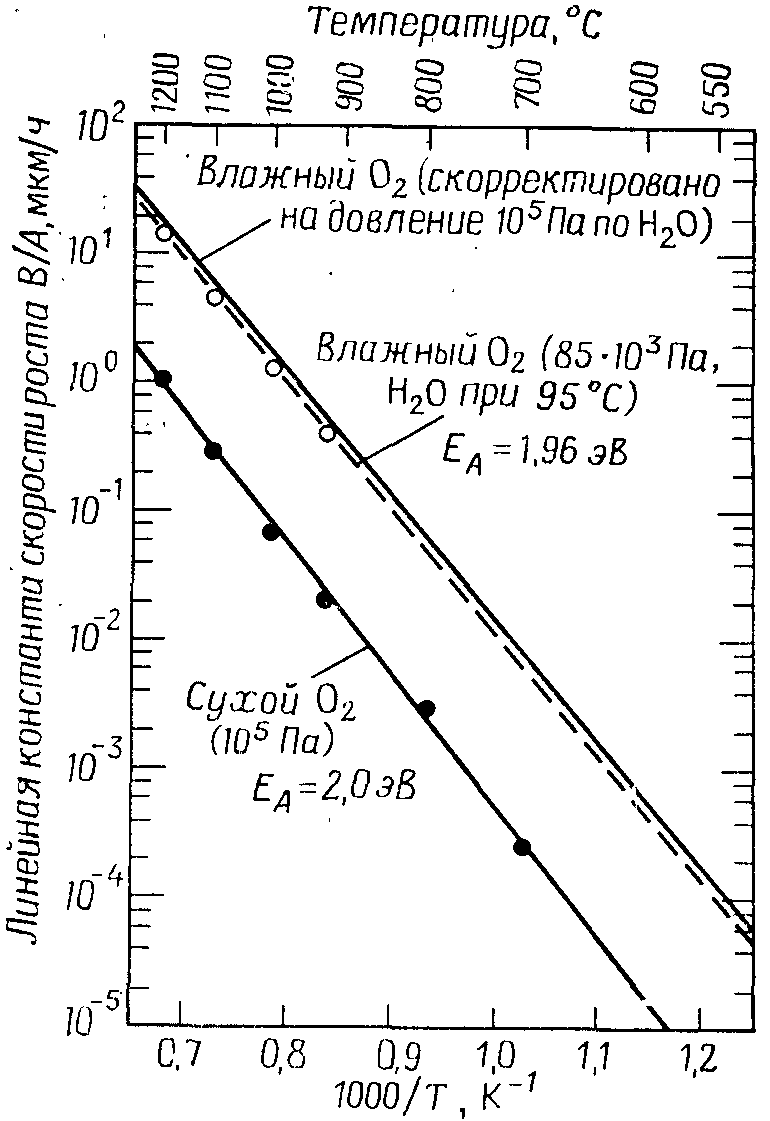

Зависимости параболической и линейной констант от температуры

Особенности получения тонких слоев окисла

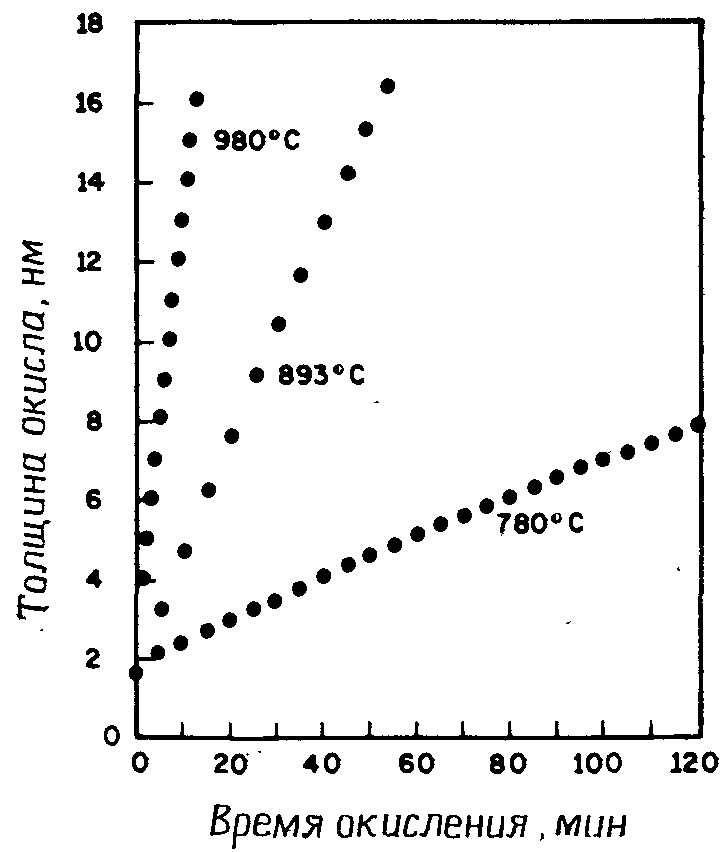

Кинетика роста окисла для тонких плёнок окисла однозначно не установлена. При толщине окисла до 20 нм скорость роста аномально высокая и не согласуется с моделью Дила-Гроува.

Для получения тонких слоев окисла с воспроизводимыми свойствами их рост должен происходитьдостаточно медленно.

Используемые приёмы:

- Окисление в сухом кислороде с добавлением HCl;

- Окисление при пониженном давлении;

- Окисление при повышенном давлении и низкой температуре во влажном кислороде.

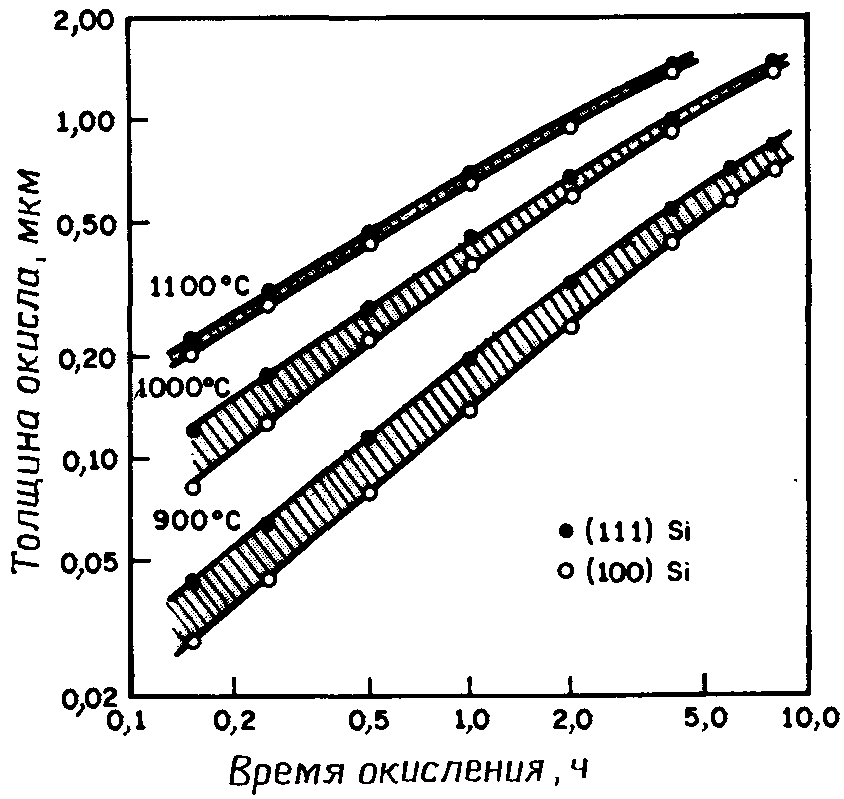

Рост тонких слоёв SiO2 в сухом О2||Влияние ориентации кремния

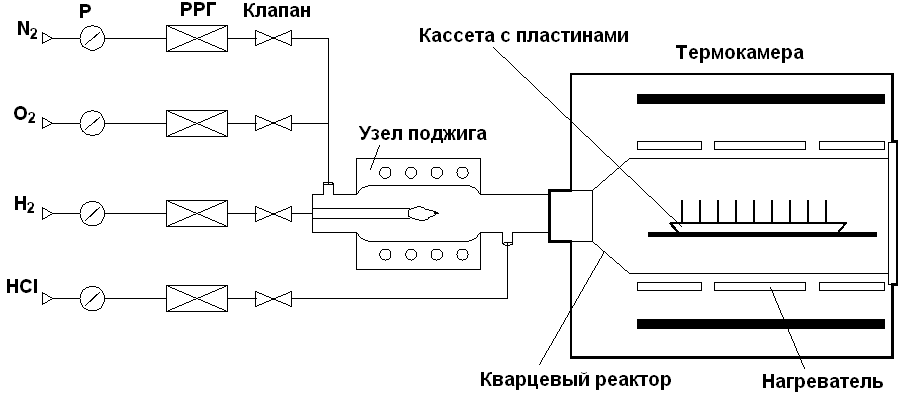

20. Термодиффузионная система пирогенного окисления «Оксид 3ПО»

Схема канала пирогенного окисления

Выбор метода окисления

Определяется необходимой толщиной и свойствами формируемого окисла:

- Относительно тонкие окисные плёнки с минимальным зарядом на границе раздела выращивают в сухом кислороде;

- Если критичным параметром является содержание ионов Na, то используют окисление в системе HCl-O2;

- При формировании толстых окисных плёнок (> 0,5 мкм) используют окисление во влажном кислороде при атмосферном либо повышенном

(до 25 атм.) давлении.

Техника окисления

Наиболее распространенный метод окисления при атмосферном давлении реализуется в кварцевых диффузионных трубах. Подложки кремния располагаются в вертикальном положении в пазах кварцевой лодочки. Типичная температура окисления лежит в интервале от 800 до 1200 °C и должна поддерживаться в процессе с точностью ± 1 °С (для обеспечения однородности).

Подложки подвергают очистке, сушке, размещают в лодочки и автоматически вдвигают в печь, нагретую до температуры 800 – 900 °С. После этого температуру повышают (для предотвращения коробления подложек). По окончании процесса окисления температуру в печи постепенно снижают и подложки вынимают наружу.

21.Сегрегация примеси при термическом окислении. Влияние примеси на скорость окисления. Пленки, полученные в парах H20 и во влажном O2 растут с большой скоростью но характеризуются плохим качеством (являются рыхлыми,содержат поры).

Плёнки, полученные в сухомO2 обладают хорошими диэлектрическими свойствами, но скорость их роста очень низка.

Поэтому в промышленности окисление проводят по схеме сухой O2 – влажный О2 – сухой О2:

-на первой стадии получают тонкую пленку SiO2 с хорошими диэлектрическими свойствами;

- за время второй стадии получают плёнку SiO2 требуемой толщины (0,5 – 0,9 мкм);

- во время третьей стадии идёт уплотнение плёнки SiO2, полученной при влажном окислении.

Маскирующие свойства SiO2

Способность SiO2 служить в качестве локального маскирующего покрытия – одно из важнейших свойств технологии ИИЭ. Чтобы легирующая примесь не диффундировала через окисную плёнку в маскированных областях и не достигала поверхности кремния, необходимо, чтобы в ходе этапа высокотемпературной разгонки диффузия примеси в окисле была достаточно медленной по отношению к диффузии в кремнии. Нужное значение толщины окисла устанавливают с запасом.

Применимость масок из SiО2/ Наиболее часто используемые примеси (n-типа - P, Sb, As и р-типа - В) обладают малыми коэффициентами диффузии в окисле. Поэтому окисел может применяться для их маскирования. Для алюминия и галлия коэффициент диффузии слишком большой. Поэтому для их маскирования нельзя применять SiO2. Чаще всего плёнки окисла, используемые для маскирования традиционных примесей в стандартных технологических процессах формирования ИИЭ , имеют толщину 0,5 – 0,7 мкм.