Технология изготовления деталей

Технологический процесс изготовления деталей состоит из следующих операций:

― приготовление шихты требуемого состава;

― дозирование;

― прессование (формование);

― спекание;

― калибрование;

― механическая обработка (обработка резанием);

― нанесение гальванопокрытия.

Приготовление шихты

Ввиду того, что невозможно учесть все требования, которые предъявляют к порошкам различные потребители в соответствии с техническими условиями на готовую продукцию, существует необходимость придания порошку определенных химических, физических и технологических характеристик, обеспечивающих выпуск продукции с нужными конечными свойствами. Основными операциями при подготовке порошков к формованию являются отжиг, рассев и смешивание.

Отжиг ― это вид обработки порошков, применяемый с целью повышения их пластичности, и, следовательно, улучшения уплотняемости, прессуемости и формуемости.

При отжиге снимается наклеп, и очень часто происходит восстановление оксидов, оставшихся после получения порошка или образовавшихся в результате неправильного их хранения.

Нагрев осуществляют в защитой среде (восстановительная, инертная или вакуум) при температуре t = (0,4-0,6)Тпл, где Тпл ― температура плавления порошка.

Рассев― это разделение порошков по величине частиц на фракции, используемые затем либо для формования, либо для составления смеси, содержащий требуемый процент частиц нужного размера.

В порошковой металлургии чаще всего применяют ситовую классификацию порошков.

Приготовление смесей. Смешивание порошков заключается в приготовлении однородной механической смеси из порошков различного химического и (или) гранулометрического состава, а также их смеси с неметаллическими порошками. Длительность смешивания составляет от 1 до нескольких часов. Наиболее

распространенным является механическое смешивание в шаровых мельницах и смесителях различных типов.

В общем случае равномерное распределение частиц порошков в объеме смеси достигается тем легче и быстрее, чем ближе плотности смешиваемых компонентов.

Смешивание осуществляют в газовой среде (воздух или инертный газ) и в жидкой (вода, бензин, спирт и т.д.). В жидкой среде смешивание происходит значительно интенсивнее, что объясняется уменьшением силы электрического притяжения между частицами и, следовательно, лучшему их объемному распределению, а также увеличением подвижности частиц в жидкой среде.

В некоторых случаях применяют химический метод смешивания.

Результаты смешивания контролируют: 1) по физико-технологическим свойствам шихты (гранулометрический состав, насыпная плотность, текучесть, прессуемость, а также физические и механические свойства спеченных тел), 2) химическим анализом проб. На практике обычно контролируют часть технологических характеристик смеси и проводят химический анализ проб из нее.

Дозирование шихты

Шихту дозируют по массе или по объему. В крупносерийном производстве при автоматизации дозирования и достаточно стабильном качестве смеси предпочтение следует отдать объемному способу, при котором определяют насыпной объем.

Успешное осуществление объемной дозировки, особенно автоматической, возможно только для порошков с высокой текучестью и однородными технологическими свойствами. Для улучшения текучести применяют предварительное гранулирование прессуемого материала обкаткой его во вращающемся барабане, в том числе с увлажнением (например, бензином).

В зависимости от выбранного способа дозирования дозу рассчитывают по формулам:

;

;

,

,

где Gнас=Gдет― величина навески шихты, кг;

Vнас― насыпной объем, м3;

Vдет― объем готовой детали, м3;

Рдет― заданная пористость готовой детали, %;

mнас― насыпная масса порошка, кг/м;

ρ ― плотность прессуемого порошка при 100% плотности (в компактном состоянии), кг/м3;

К― коэффициент потерь (К= 1,04+1,05).

Для смеси порошков:

где Gi― содержание компонентов смеси в долях единицы;

ρi― плотность компонентов, кг/м3;

Прессование (формование)

Прессование ― это формование металлического порошка в пресс-форме под воздействием давления.

Его главная цель― получение брикетов с размерами и формой, необходимыми для получения готовых изделий.

Сущность процесса прессования порошка заключается в уменьшении его начального объема обжатием, тогда как при деформировании компактного материала его объем остается постоянным. Объем порошкового тела при прессовании изменяется в результате заполнения пустот между частицами за счет их смещения и пластической деформации.

Уплотнение порошка обеспечивается прессованием в металлических прессформах или в эластичных оболочках, шликерным* формованием, прокаткой и другими методами.

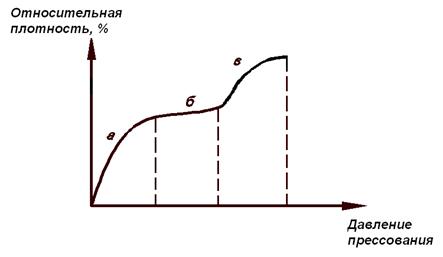

Если строить график, на котором по оси ординат отложить относительную плотность (т.е. отношение фактической плотности к плотности беспористого материала) в %, а по оси абсцисс ― давление прессования, то зависимость между этими величинами в общей форме можно было бы выразить идеализированной кривой уплотнения с 3-мя характерными участками а, б, в (см рис.3)

Рис. 3. Идеализированная кривая уплотнения порошков пластичных металлов.

Наиболее интенсивное уплотнение должно происходить на первой стадии процесса (участок а). Вторая стадия процесса (участок б) характеризуется тем, что частицы порошка, упакованные достаточно плотно, оказывают определенное сопротивление сжатию, давление прессования возрастает, а плотность порошкового тела при этом некоторое время не увеличивается.

Когда давление прессования превысит сопротивление сжатию частиц порошка, начинается их пластическая деформация и процесс уплотнения вступает в третью стадию - участок в. С этого момента пластическая деформация охватывает весь объем каждой частицы, смещение контактов фактически прекращается, и они фиксируются.

____________

* - шликер – это тестообразная масса из смеси силикатов с водой.

На практике в процессе прессования происходит взаимное наложение указанных стадий уплотнения, протекающих одновременно, а реальная кривая уплотнения большинства порошков монотонна и в средней части не имеет явно выраженного горизонтального участка.

Важным моментом, особенно при прессовании сложных изделий, является равномерное распределение порошка по матрице пресс-формы и горизонтальность его поверхности. Это достигается различными путями, например вибрированием пресс-формы (вручную или механически) или применением специальных разравнивателей порошка, чаще всего в тех случаях, когда прессуют крупные брикеты.

Пресс-формы, применяемые в порошковой металлургии, могут быть классифицированы: по эксплуатационным особенностям (стационарные и съемные); по принципу заполнения порошком полости матрицы (с объемной и весовой дозировкой); по принципу прессования (одностороннее и двустороннее); по конструкции матрицы (со сплошной и разъемной матрицей); по количеству формующих гнезд (одногнездные и многогнездные); по роду применяемых прессов (для неспециализированных и специализированных прессов); по методу прессования (для ручного, полуавтоматического и автоматического прессования); по количеству слоев в прессуемой детали (для однослойных и многослойных деталей); по конструкции пресс-формы, которая зависит от конфигурации прессуемой детали и ее размеров, в частности от отношения высоты детали к ее диаметру (поперечному размеру) или толщине стенки.

При конструировании пресс-форм учитывают четыре основных требования: 1) формирование детали заданных форм и размеров; 2) обеспечение равномерной плотности во всех частях прессуемого изделия; 3) обеспечение возможности наиболее простого выпрессовывания изделия; 4) надежность, простота, экономичность и обеспечение длительности срока службы конструкции.

Совершенно очевидна зависимость конструкции пресс-формы от конфигурации и размера изготавливаемой детали, форму которой стремятся максимально упростить.

Кроме того, невозможно получать изделия с боковыми впадинами или отверстиями; их изготавливают дополнительной механической обработкой.

Число изменений по толщине и диаметру должно быть минимальным у прессуемой детали, причем указанные изменения не должны быть резкими, а сама толщина — достаточной (0,8 мм и более).

Деталь рекомендуется делать без узких и длинных выступов или выемок, обратной конусности, острых углов и других форм, приводящих к ослаблению конструкции пресс-формы. Необходимо предусматривать небольшие площадки на концах скосов и углов, что позволяет устранить острые углы на торцах пуансонов. При сопряжении поверхностей следует предусматривать радиус закругления, равный не менее 0,25 мм.

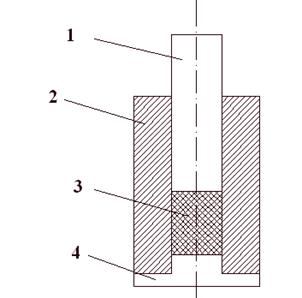

Схема пресс-формы для получения изделий простой цилиндрической формы с отношением высоты к диаметру ≤ 1 односторонним прессованием приведена на рисунке 4. Для выпрессовывания удаляют нижний пуансон, устанавливают специальную подставку с центральным отверстием, и верхним пуансоном выталкивают изделие из пресс-формы. Если пресс-форма смонтирована в столе пресса, то выталкивание изделия происходит снизу или сверху соответственно нижним или верхним пуансоном или специальным толкателем.

Рисунок 4. Пресс-форма.

1- пуансон верхний, 2- матрица, 3- прессуемый порошок, 4- пуансон нижний (подставка).

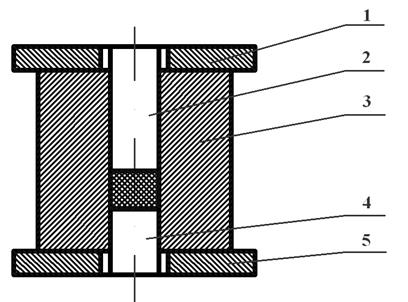

При необходимости прессования изделий с отношением высоты к диаметру (поперечному размеру) более единицы используют пресс-формы двустороннего прессования (рисунок 5).

Рисунок 5. Схема двустороннего прессования

1, 5 – прокладки, 2,4 – пуансоны, 3 – матрица.

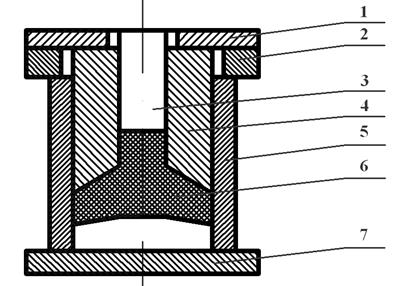

Для прессования изделий сложной формы применяют верхние и (или) нижние составные пуансоны с несколькими подвижными частями, количество которых соответствует числу переходов (изменений размеров) по высоте изделия (рисунок 6).

Рисунок 6. Схема сложного прессования

1,2,7 – прокладки, 3,4 – пуансоны, 5 – матрица, 6 – вставка.

Прессы, используемые в настоящее время в порошковой металлургии для одно- или двустороннего прессования, гидравлические и механические, вертикальные (верхнего и нижнего деления) или горизонтальные (как правило, только гидравлические), автоматизированные и неавтоматизированные. В свою очередь механические прессы бывают кривошипные, кривошипноколенные, кулачковые и карусельные.

Прессы должны обеспечивать: достаточное давление в требуемом направлении, возможность регулирования хода скоростей прессования и выталкивания, возможность регулирования наполнения пресс- формы порошком, синхронизирование ходов составных пуансонов; жесткость конструкции, износостойкость против абразивного действия прессуемого материала, простоту систем смазки и удобное расположение механизмов управления и регулировки.

Выбор типа пресса определяется количеством, качеством, формой и размерами прессуемых изделий, в том числе требуемой плотностью брикета, его поперечным сечением, конструкцией пресс-формы, а также производительностью пресса и его пригодностью для выполнения различных работ.

Существуют два варианта прессования:

1) по заданному давлению прессования;

2) по смыканию матрицы и пуансона.

В первом случае заготовка прессуется до определенного давления по манометру. При этом методе прессования заготовки имеют постоянную пористость и непостоянную высоту.

Более прост и производителен второй метод прессования, обеспечивающий постоянство размеров детали.

Оформляющие элементы пресс-форм (матрицы и пуансоны) изготавливаются из конструкционных хромоникелевых сталей по 7-10 квалитету точности шероховатостью Ra = 1,25-0,32 мкм.

Давление прессования определяется по зависимости:

,

,

где p- давление прессования, Н/м2;

P- усилие прессования, Н;

F- площадь прессования, мм2.

Усилие прессования P определяется по тарировочному графику. Пористость заготовки (детали) определяется по формуле:

,

,

где Vдет - объем готовой детали, м3;

Gдет - величина навески шихты, кг.

Спекание

Спекание представляет собой сложный комплекс большого количества физико-химических явлений, протекающих одновременно или последовательно при нагревании формовок или свободно насыпанного порошка. Некоторые из этих явлений связаны с обычными эффектами влияния повышенных температур на любое поликристаллическое тело, другие же являются специфичными для пористых порошковых тел.

Практической целью спекания является достижение определенного уровня требуемых свойств, формирующихся в процессе нагрева исходного порошкового тела. Спекание есть нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

Температура спекания должна составлять 0,65 ― 0,75 температуры плавления основного компонента металлокерамической смеси. Выдержка по достижении максимальной температуры спекания 30 ― 80 мин. При увеличении выдержки плотность существенно не повышается. Процесс спекания делят на три этапа:

1 этап: нагрев до 1500 С° ― удаление влаги;

2 этап: нагрев до температуры, которая на 20- 25 % меньше температуры спекания ― снятие упругих напряжений и активное сцепление частиц;

3 этап: нагрев до температуры спекания в защитной или нейтральной среде ― восстановление оксидных пленок и окончательное сцепление частиц.

Спекание осуществляют в водородных или вакуумных печах непрерывного действия, в которых для загрузки и выгрузки кассет с деталями применяют шлюзовые устройства.

Калибрование

После прессования и спекания детали имеют 11 – 13 квалитет точности размеров. Калиброванием при давлении до 10000 кгс/см2 можно повысить точность до 8 – 10 квалитета. Размеры калибровочных форм отличаются от номинальных размеров детали на величину упругого последействия, составляющую 0,11- 0,12 %.