Технология изготовления деталей

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Курсовое проектирование по технологии машиностроения

Часть 2

РАСЧЕТ РЕЖИМОВ ОБРАБОТКИ

Прокопьевск 2017

УДК 621.002(075.8)

| Рецензент | Махалов М. С.. - кандидат технических наук, доцент кафедры технологии машиностроения ФГБОУ ВПО «Кузбасский государственный технический университет имени Т. Ф. Горбачева» |

В. Ю. Блюменштейн, А. А. Клепцов, С. Н. Ковальчук. Технология изготовления деталей. Курсовое проектирование по технологии машиностроения. Часть 2. Расчет режимов обработки : учеб. пособие / В. Ю. Блюменштейн, А. А. Клепцов, С. Н. Ковальчук; КузГТУ. - Прокопьевск, 2017. - 45 с.

ISBN

Пособие состиои из 2-х частей и содержит общие требования к курсовому проекту по технологии машиностроения.

В первой части даны методические рекомендации по определению типа производства, выбору заготовок, проектированию маршрута обработки и технологических операций, выбору оборудования и технологической оснастки. Во второй части приведен материал по расчету припусков, режимов обработки и норм времени. Приведен справочный материал, примеры оформления технологических наладок.

Подготовлено для студентов, обучающихся по направлению 15.03.05. «Конструкторско-технологическое обеспечение машиностроительных производств».

| УДК 621.002(075.8) | ||

| Ó КузГТУ, 2017, | ||

| Ó В. Ю. Блюменштейн | ||

| Ó А. А. Клепцов | ||

| ISBN | Ó С. Н. Ковальчук, 2017 |

ПРЕДИСЛОВИЕ

Учебное пособие «Технология изготовления деталей. Курсовое проектирование по технологии машиностроения» содержит указания по выполнению основных разделов курсового проекта, решающего задачи технологического проектирования машиностроительной продукции. Все вопросы технологии, разрабатываемые в курсовом проекте, должны отвечать реальным целям, стоящим перед производством. Необходимо показать сущность и значение совершенствования технологии на основе использования новейших достижений науки и техники, методы рационального использования рабочего времени.

В первой части учебного пособия особое внимание уделяется оценке технологичности предметов производства, выбору рациональных заготовок, прогрессивного оборудования, приспособлений и инструментов, средств контроля. Во второй части приводится материал по определению межоперационных припусков, режимов резания, техническому нормированию.

Приводятся необходимые справочные данные, указания по оформлению расчетно-пояснительной записки и графической части.

Пособие может быть использовано студентами всех форм обучения.

Раздел 4. РАСЧЕТ ПРИПУСКОВ

И МЕЖПЕРЕХОДНЫХ РАЗМЕРОВ

Основные понятия

Припуск - это слой металла, удаляемый с поверхности заготовки для достижения заданных свойств обрабатываемой поверхности детали.

Обычно при получении поверхности применяют несколько методов обработки. Методы обработки назначают исходя из требований, предъявляемых к точности (квалитету IT)и качеству (шероховатости Ra)поверхности с учетом свойств материала. При этом каждый последующий метод должен уточнять предыдущий на 1-3 квалитета. Например: заготовка (IT16), точение черновое (IT12), точение чистовое (IT9), шлифование (IT7).

Таким образом, поверхность обрабатывают за несколько переходов - появляются промежуточные технологические размеры и соответствующие им припуски на переходы. Общий пропуск - суммарная толщина снимаемого металла в процессе обработки.

При разработке технологического процесса изготовления детали необходимо определить:

- общий припуск на обработку;

- припуски на переходы;

- межпереходные размеры.

Для решения этой задачи используют два метода:

1. Статистический (табличный) метод.

Применяются таблицы соответствующих стандартов, справочников, нормативных материалов. Данный метод применяют в серийном и единичном производстве, что обеспечивает более быструю подготовку производства по выпуску продукции.

2. Аналитический (расчетный) метод.

Все три параметра определяются расчетом. Метод применяют в массовом и крупносерийном производстве, что позволяет обеспечить экономию материала и снизить себестоимость продукции.

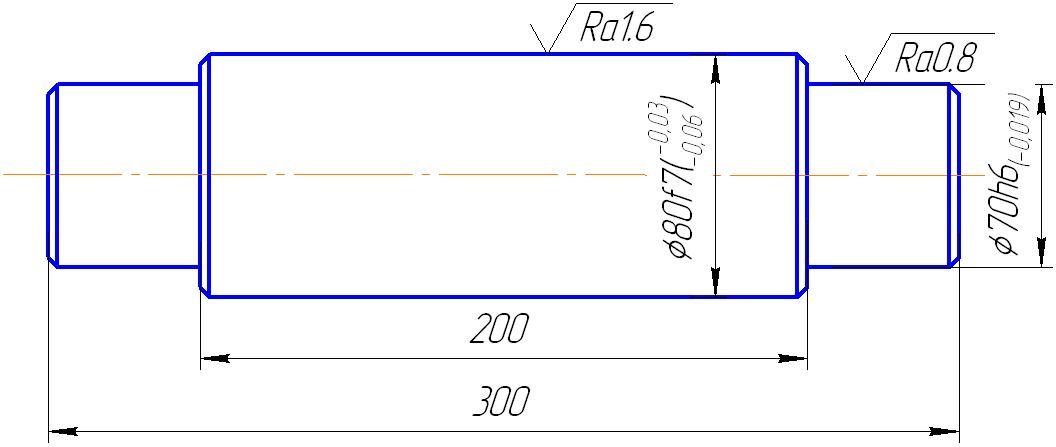

Пример выполнения расчета припусков

Вал изготовлен из горячекатанного проката Ø85 обычной точности по ГОСТ 2590-71. После отрезки заготовка правится

и центрируется. Тип производства - среднесерийный. В данном типе производства токарной операции предшествовала фрезерно-центровальная, в результате которой обработаны торцы и центро-вочные отверстия. Токарная и шлифовальная обработки выполняются при установке заготовки в центрах.

Определить припуски и промежуточные размеры при обработке поверхности вала Ø  согласно рабочему чертежу (рис. 4.3).

согласно рабочему чертежу (рис. 4.3).

Решение: Составляется технологический маршрут обработки поверхности  :

:

- точение черновое (ITI2);

- точение чистовое(IT9);

- шлифование(IT7).

Рис. 4.3. Эскиз детали

Для наглядности и простоты определения промежуточных припусков и промежуточных размеров составляем таблицу (табл. 4.2). Нормативные материалы для расчета припусков содержатся в справочнике [1] и приложении 4.

Допуски на изготовление детали (T), элементы припусков (Rzи h)устанавливаем по табл. П.4.1 - П.4.3 приложения 4. Допуск готовой детали (T4) после окончательной обработки устанавливаем по данным чертежа.

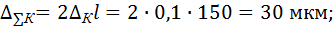

Отклонение расположения поверхностей для проката при обработке в центрах производят, пользуясь уравнениями (4.3), (4.4), (4.5):

Кривизну (Δк) определяют по табл. П.4.5 приложения 4.

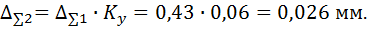

Величина расположения поверхностей после чернового точения:

Коэффициент уточнения Ку определяют по табл. П.4.7 приложения 4.

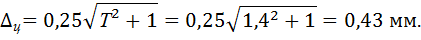

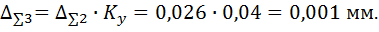

Величина расположения поверхностей после чистового точения.

Так как полученное значение имеет малую величину, то им пренебрегают.

Расчёт минимальных припусков на диаметральные размеры для каждого перехода производят по формуле (4.2):

черновое точение 2Z2min=2(0,2 + 0,3 + 0,43) = 1,86 мм;

чистовое точение 2Z3min = 2(0,063 + 0,06 + 0,026) = 0,298 мм;

шлифование 2Z4min = 2(0,032 + 0,03) = 0,124 мм.

Далее расчет производится от конечной (шлифовальной) операции и к начальной. Из чертежа детали определяют:

= 79,94 мм;

= 79,94 мм;

= 79,97 мм.

= 79,97 мм.

Промежуточные наименьшие размеры по технологическим переходам определяют по формуле (4.9):

Таблица 4.2

Расчёт припусков на обработку и предельных размеров по технологическим переходам

|

|

=79,94 + 0,124=80,064 мм;

=79,94 + 0,124=80,064 мм;

= 80,064 + 0,298 = 80,362 мм;

= 80,064 + 0,298 = 80,362 мм;

=80,362 +1,86 =82,222 мм;

=80,362 +1,86 =82,222 мм;

Затем определяют промежуточные наибольшие размеры по переходам по формуле (4.11):

= 80,064 + 0,087 = 80,151 мм;

= 80,064 + 0,087 = 80,151 мм;

=80,362 + 0,35 = 80,712 мм;

=80,362 + 0,35 = 80,712 мм;

=82,222+1,4 = 83,622 мм.

=82,222+1,4 = 83,622 мм.

Предельные максимальные припуски по переходам производят по формуле (4.14):

=83,622-80,712 = 2,91 мм;

=83,622-80,712 = 2,91 мм;

= 80,712 - 80,151 = 0,561 мм;

= 80,712 - 80,151 = 0,561 мм;

=80,151-79,97 = 0,181 мм.

=80,151-79,97 = 0,181 мм.

Расчёт общих припусков:

наибольший  =2,91+ 0,561 +0,181 = 3,652 мм;

=2,91+ 0,561 +0,181 = 3,652 мм;

наименьший  = 1,86 + 0,298 + 0,124 = 2,282 мм.

= 1,86 + 0,298 + 0,124 = 2,282 мм.

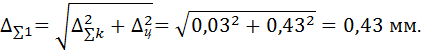

Проверку правильности расчётов выполняют по формуле (4.17):

3,652 -2,282 = 1,4 - 0,03 = 1,37 мм.

Точение

Глубина резания (мм) является тем же припуском, который был рассчитан в разделе 4. Можно брать значение  (т.к. расчет ведут по предельным значениям) по табл. 4.2.

(т.к. расчет ведут по предельным значениям) по табл. 4.2.

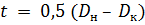

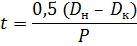

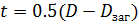

В остальных случаях определяется по формуле:

| (5.1) |

где  и

и  - начальный и конечный диаметры для рассматриваемого перехода.

- начальный и конечный диаметры для рассматриваемого перехода.

Если переход выполняется в два или более проходов, то глубину резания рекомендуется определять по формуле:

| (5.2) |

где  - число проходов.

- число проходов.

При чистовом точении, при параметре шероховатости обрабатываемой поверхности Rа до 3,2 мкм, глубина резания выбирается в диапазоне 0,5-2,0 мм, а при параметрах Ra = 0,63-0,8 мкм глубина резания выбирается в диапазоне 0,1-0,4 мм.

Подача (мм/об) определяется по таблицам справочника [2, таб. 11 - 14, стр. 364-366]. При черновом точении при назначении подачи следует учитывать ограничения на прочность твердосплавных пластинок, а также на величину подачи в зависимости от жесткости при точении деталей длиной L > 5Dзаг. При чистовом точении (Rz £ 40 мкм) подачу назначают исходя из требуемых параметров шероховатости поверхности и радиуса при вершине резца.

Значение подачи корректируется согласно паспорту станка.

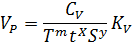

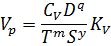

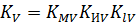

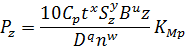

Скорость резания (м/мин) рассчитывается по формуле:

| (5.3) |

где

,

,  ,

,  - эмпирический коэффициент и показатели степеней, которые зависят от условий обработки [2, табл. 17, стр. 367];

- эмпирический коэффициент и показатели степеней, которые зависят от условий обработки [2, табл. 17, стр. 367];  - значение стойкости инструментов,

- значение стойкости инструментов,  = 30-60 мин; при много-инструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя коэффициенты

= 30-60 мин; при много-инструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя коэффициенты  и

и  [2, табл. 7,

[2, табл. 7,

стр. 362];

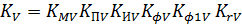

- поправочный коэффициент на скорость резания.

- поправочный коэффициент на скорость резания.

| (5.4) |

где  и

и  - коэффициенты, учитывающие физико-механические свойства и качество поверхности обрабатываемого материала [2, табл. 1-5, стр. 358-361];

- коэффициенты, учитывающие физико-механические свойства и качество поверхности обрабатываемого материала [2, табл. 1-5, стр. 358-361];  - коэффициент, учитывающий свойства инструментального материала [2, табл. 6, стр. 361];

- коэффициент, учитывающий свойства инструментального материала [2, табл. 6, стр. 361];  - коэффициенты, учитывающие параметры режущей части инструмента, вводятся при многоинструментальной обработке и многостаночном обслуживании [2, табл. 18, стр. 369].

- коэффициенты, учитывающие параметры режущей части инструмента, вводятся при многоинструментальной обработке и многостаночном обслуживании [2, табл. 18, стр. 369].

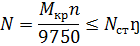

Частота вращения шпинделя (об/мин) определяется исходя из скорости резания  и диаметра обрабатываемой детали

и диаметра обрабатываемой детали  :

:

| (5.5) |

Величина  корректируется по ближайшему значению частоты вращения шпинделя для выбранного станка.

корректируется по ближайшему значению частоты вращения шпинделя для выбранного станка.

После чего пересчитывается скорость резания и определяется ее действительное значение.

| (5.6) |

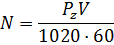

Мощность (кВт) на резание, затрачиваемая при выбранных режимах определяется по формуле:

| (5.7) |

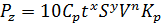

где  (Н) - тангенциальная (окружная) сила резания, определяемая по формуле:

(Н) - тангенциальная (окружная) сила резания, определяемая по формуле:

| (5.8) |

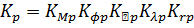

где  - постоянная и

- постоянная и  - показатели степени для конкретных условий обработки [2, табл. 22, стр. 372].

- показатели степени для конкретных условий обработки [2, табл. 22, стр. 372].  – коэффициент, представляющий собой произведения частных коэффициентов, учитывающий свойства и параметры резца и обрабатываемого материала [.2, табл. 9, 10, 23,

– коэффициент, представляющий собой произведения частных коэффициентов, учитывающий свойства и параметры резца и обрабатываемого материала [.2, табл. 9, 10, 23,

стр. 362, 374].

| (5.9) |

Расчетное значение мощности  сравнивается с мощностью станка

сравнивается с мощностью станка  , при этом должно соблюдаться условие:

, при этом должно соблюдаться условие:

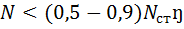

| (5.10) |

где  – КПД привода станка для определенной скорости вращения шпинделя. Определяется по паспортным данным станка.

– КПД привода станка для определенной скорости вращения шпинделя. Определяется по паспортным данным станка.

При  следует увеличить число проходов на рассматриваемом переходе, что приведет к уменьшению глубины резания, а расчет режима резания для него повторить. Оптимальным является соотношение

следует увеличить число проходов на рассматриваемом переходе, что приведет к уменьшению глубины резания, а расчет режима резания для него повторить. Оптимальным является соотношение  , а если оно значительно меньше, то модель станка необходимо сменить.

, а если оно значительно меньше, то модель станка необходимо сменить.

Развертывание

Глубина резания (мм) определяется по формулам:

при сверлении

| (5.11) |

при рассверливании

| (5.12) |

Подача (мм/об) определяется из диапазона рекомендуемых подач по таблицам справочника [2, табл. 35-37, стр. 381-382]. При выборе подач учитываются: жесткость заготовки, точность отверстия, материал заготовки и инструмента.

Выбранная подача корректируется согласно паспорту станка.

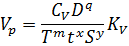

Скорость резания (м/мин). Допустимое значение рассчитывается по формулам:

при сверлении

| (5.13) |

при рассверливании, зенкеровании, развертывании

| (5.14) |

В формулах

,

,  ,

,  ,

,  - эмпирические коэффициенты и показатели степеней [2, табл. 38, стр. 383];

- эмпирические коэффициенты и показатели степеней [2, табл. 38, стр. 383];  – период стойкости инструмента [2, табл. 40, стр. 384];

– период стойкости инструмента [2, табл. 40, стр. 384];  – поправочный коэффициент на скорость резания.

– поправочный коэффициент на скорость резания.

| (5.15) |

где  - коэффициенты, учитывающие материал заготовки и инструмента [2, табл. 1-4, стр. 358-360];

- коэффициенты, учитывающие материал заготовки и инструмента [2, табл. 1-4, стр. 358-360];  - коэффициент, учитывающие глубину сверления [2, табл. 41, стр. 385]. При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент

- коэффициент, учитывающие глубину сверления [2, табл. 41, стр. 385]. При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент  [2, табл. 5,

[2, табл. 5,

стр. 360].

Частота вращения шпинделя (об/мин) рассчитывается по формуле (5.5) и корректируется по паспортным данным выбранного станка.

После чего пересчитывается скорость резания по формуле (5.6) и определяется ее действительное значение.

Мощность (кВт). Производится проверка режима резания по мощности привода станка, при этом должно соблюдаться неравенство

| (5.16) |

где  и

и  - мощность и эффективный КПД привода станка.

- мощность и эффективный КПД привода станка.

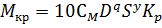

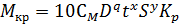

(H·м) - крутящий момент резания, рассчитывается по формулам:

(H·м) - крутящий момент резания, рассчитывается по формулам:

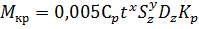

при сверлении

| (5.17) |

при рассверливании и зенкеровании

| (5.18) |

при развертывании

| (5.19) |

где

- эмпирические коэффициенты и показатели степеней [2, табл. 42, стр. 385];

- эмпирические коэффициенты и показатели степеней [2, табл. 42, стр. 385];  - коэффициент, учитывающий свойства обрабатываемого материала [2, табл. 9-10, стр. 362];

- коэффициент, учитывающий свойства обрабатываемого материала [2, табл. 9-10, стр. 362];  - подача на зуб инструмента, равная

- подача на зуб инструмента, равная  , мм/зуб, где

, мм/зуб, где  - количество зубьев развертки;

- количество зубьев развертки;  - поправочный коэффициент на величину силы резания, определяемый аналогично для растачивания резцами.

- поправочный коэффициент на величину силы резания, определяемый аналогично для растачивания резцами.

Если  , следует уменьшить на одну-две ступени величину подачи

, следует уменьшить на одну-две ступени величину подачи  и расчет повторить.

и расчет повторить.

Если разность между мощностью резания и мощностью привода значительна,  , следует разбить обработку на два перехода или изменить модель станка в сторону увеличения

, следует разбить обработку на два перехода или изменить модель станка в сторону увеличения  .

.

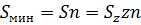

Фрезерование

Глубина резания (мм). В целях сокращения технологического времени рекомендуется вести обработку в один проход.

Подачу при фрезеровании различают на один зуб фрезы  (мм/зуб), на один оборот фрезы

(мм/зуб), на один оборот фрезы  (мм/об) и минутную подачу

(мм/об) и минутную подачу  (мм/мин), которые связаны следующим соотношением:

(мм/мин), которые связаны следующим соотношением:

| (5.20) |

где  - частота вращения фрезы (об/мин);

- частота вращения фрезы (об/мин);  - число зубьев фрезы.

- число зубьев фрезы.

Выбор подачи зависит от обрабатываемого материала, материала режущей части, типа фрезы, качества обработанной поверхности и для отдельных типов фрез - глубины резания  , ширины фрезерования

, ширины фрезерования  и диаметра фрезы

и диаметра фрезы  [2, табл. 75-80, стр. 403-406].

[2, табл. 75-80, стр. 403-406].

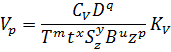

Скорость резания (м/мин) рассчитывается по формуле:

| (5.21) |

где

,

,  ,

,  ,

,  ,

,  - коэффициент и показатели степеней, учитывающие условия обработки [2, табл. 81, стр. 407];

- коэффициент и показатели степеней, учитывающие условия обработки [2, табл. 81, стр. 407];  - стойкость инструмента [2, табл. 82, стр. 411];

- стойкость инструмента [2, табл. 82, стр. 411];

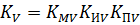

- поправочный коэффициент на скорость резания.

- поправочный коэффициент на скорость резания.

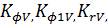

| (5.22) |

где  - коэффициенты, учитывающие качество материала детали и инструмента, состояния поверхности заготовки [2, табл. 1-6, стр. 358-360].

- коэффициенты, учитывающие качество материала детали и инструмента, состояния поверхности заготовки [2, табл. 1-6, стр. 358-360].

Частота вращения шпинделя (об/мин) рассчитывается по формуле (5.5) и корректируется по паспортным данным выбранного станка.

После чего пересчитывается скорость резания по формуле (5.6) и определяется ее действительное значение.

Мощность, затрачиваемая на резание (кВт). Осуществляется проверка выбранного режима по мощности по формуле (5.7). При этом должно выполняться неравенство (5.10).

Главная составляющая силы резания при фрезеровании - окружная сила  (Н).

(Н).

| (5.23) |

где

- коэффициент и показатели степеней, зависящие от вида обработки, обрабатываемого и инструментального материала, параметров срезаемого слоя [2, табл. 83, стр. 412];

- коэффициент и показатели степеней, зависящие от вида обработки, обрабатываемого и инструментального материала, параметров срезаемого слоя [2, табл. 83, стр. 412];  – поправочный коэффициент, зависящий от свойств материала заготовки [2, табл. 9-10, стр. 362].

– поправочный коэффициент, зависящий от свойств материала заготовки [2, табл. 9-10, стр. 362].

Если  , то следует вести обработку в два прохода и расчет повторить.

, то следует вести обработку в два прохода и расчет повторить.

Допускается также выбирать станок с большей мощностью привода, если обработку в два прохода вести нерационально. При небольшой разнице между  и

и  требуется изменить режим резания (уменьшить подачу на зуб) так, чтобы условие выполнялось.

требуется изменить режим резания (уменьшить подачу на зуб) так, чтобы условие выполнялось.

СПИСОК ЛИТЕРАТУРЫ

1. Справочник технолога-машиностроителя. В 2-х т. / под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.: Машиностроение, 2003. - т. 1. - 912 с.

2. Справочник технолога-машиностроителя. В 2-х т. / под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.: Машиностроение, 2003. - т. 2. - 944 с.

3. Балабанов, А. А. Краткий справочник технолога-машиностроителя / А. А. Балабанов. - М.: Издательство стандартов, 1992. - 464 с.

4. Панов, А. А. Обработка металлов резанием: справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм, В. С. Волков. - М.: Машиностроение, 1988. - 736 с.

5. Гусев А. А. Технология машиностроения : (специальная часть) / А. А. Гусев [и др.]. - М. : Машиностроение, 1986. - 480 c.

6. Кулыгин, В. Л. Технология машиностроения: учеб. пособие / В. Л. Кулыгин, В. И. Гузеев, И. А. Кулыгина. - М. : БАСТЕТ, 2011. - 184 c.

7. Горбацевич, А. Ф. Курсовое проектирование по технологии машиностроения : учеб. пособие для машиностроит. специальностей вузов / А. Ф. Горбацевич, В. А. Шкред. - Минск : Вышэйшая школа, 1983. - 256 c

8. Лебедев Л. В. Курсовое проектирование по технологии машиностроения : учеб. пособие / Л. В. Лебедев [и др.]. - Старый Оскол : ТНТ, 2007. - 424 c.

9. Трусов, А. Н. Проектирование автоматизированных технологических процессов [Электронный ресурс] : учеб. пособие / А. Н. Трусов; ГОУ ВПО «Кузбас. гос. техн. ун-т». - Кемерово : Идательство КузГТУ, 2008. - 231 c. - Доступна электронная версия: http://library.kuzstu.ru/meto.php?n=90251&type=utchposob:common

10. Ковальчук, С. Н. Металлорежущие станки [Электронный ресурс] : каталог / С. Н. Ковальчук; ФГБОУ ВПО «Кузбас. гос. техн. ун-т им. Т. Ф. Горбачева», Каф. технологии машиностроения. - Кемерово : Идательство КузГТУ, 2012. - 0 c. - Режим доступа: http://library.kuzstu.ru/meto.php?n=5052. - Загл. с экрана.

11. Металлорежущие станки, : номенклатурный каталог / cост.

Г. Г. Егорова, В. Н. Ярмушевская; АО ВНИИТЭМР. - М. : Каталог, 1994. - 80 c.

12. Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин [и др.]. –М. : Машиностроение, 1989. - 640 с.

13. Седель, О. Я. Техническое нормирование: практикум : учеб. пособие / О. Я. Седель. - М. : Новое знание, 2010. - 333 c.

14. Общемашиностроительные нормативы режимов резания : справочник.. В 2-х т. / А. Д. Локтев, И.Ф. Гущин, В. А. Батуев, О.Ф. Бабин [и др.]. - М. : Машиностроение, 1991. - т.1. - 640 с.

15. Общемашиностроительные нормативы режимов резания : справочник.. В 2-х т. / А. Д. Локтев, И.Ф. Гущин, В. А. Батуев, О.Ф. Бабин [и др.]. - М. : Машиностроение, 1991. - т.2. - 304 с.

16. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ для серийного производства. ЦБПНТ при НИИТруда, М.: Машиностроение, 1974. - 421 с.

17. ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. - М. :Изд-во стандартов, 1986.

ПРИЛОЖЕНИЕ 4

Таблица П.4.1

|

Значение допусков Т (мкм) для размеров до 500 мм

|

Таблица П.4.2

Качество различных видов заготовок (мкм)

| Виды заготовки | Квалитет | Rz | h |

| Прокат горячекатаный, диаметром, мм: | 14-15 | ||

| до 30 | |||

| от 30 до 80 | |||

| от 80 до 180 | |||

| от 180 до 250 | |||

| Поковки, изготовляемые ковкой, диаметром, мм: | 17-18 | ||

| от 50 до 180 | |||

| от 180 до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| Поковки, изготовляемые штамповкой, массой, кг: | 15-18 | ||

| от 0,25 до 4 | |||

| от 4 до 25 | |||

| от 25 до 40 | |||

| от 40 до 100 | |||

| Отливки в земляные формы, размером, мм: | 16-18 | ||

| 1 класса | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| 2 класса: | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| 3 класса: | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 |

Примечание. Классы точности отливок: 1 - литье в формы, изготовленные машинной формовкой по металлическим моделям; 2 - то же по деревянным моделям; 3 - ручной формовкой по деревянным моделям

Таблица П.4.3

Качество поверхности заготовок после механической

обработки (мкм)

| Вид обработки | Переход | Квалитет | Rz | h |

| ПРОКАТ | ||||

| Точение наруж- | черновое | 12-14 | ||

| ных поверхностей | чистовое | 10-11 | ||

| тонкое | 7-9 | 6,3 | - | |

| Подрезание торце- | черновое | |||

| вых поверхностей | чистовое | |||

| черновое | 8-9 | |||

| Шлифование | чистовое | 7-8 | 6,3 | |

| тонкое | 5-6 | 3,2 | ||

| ПОКОВКИ | ||||

| Точение, фрезеро- | черновое | 12-14 | ||

| вание | чистовое | 10-11 | ||

| тонкое | 6-7 | |||

| Шлифование | черновое чистовое | 8-10 6-7 | ||

| ОТЛИВКИ | ||||

| Точение, фрезеро- | черновое | 12-14 | ||

| вание, строгание | чистовое | 10-11 | ||

| тонкое | 7-9 | |||

| Шлифование | черновое чистовое | 8-9 6-8 |

Таблица П.4.4

Качество отверстий после механической обработки (мкм)

| Вид обработки | Переход | Диаметр отверстия, мм | Квалитет | Rz | h |

| Сверление спиральными свёрлами | от 6 до 10 от 10 до 18 от 18 до 50 от 50 до 80 | ||||

| Зенкеро- вание | черновое | от 8 до 30 от 30 до 80 | |||

| чистовое | от 8 до 30 от 30 до 80 | ||||

| Растачивание | черновое чистовое | от 50 до 260 | |||

| Развёртывание | Черновое чистовое тонкое | от 8 до 30 | 3,2 | ||

| Шлифование | до 80 | 7-9 |

Таблица П.4.5

Удельная кривизна заготовок Δк (мкм) на 1 мм длинны

| Материал | Диаметр заготовки, мм | ||||

| 5-30 | 30-50 | 50-80 | 80-120 | 120-180 | |

| Прокат: после правки на прессе | 0,13 | 0,12 | 0,11 | 0,1 | 0,08 |

| без правки | 2,0 | 1,3 | 0,9 | 0,6 | 0,5 |

| Поковки: | |||||

| после правки на | 0,2 | 0,15 | 0,12 | 0,1 | 0,08 |

| прессе без правки | - | - | |||

| Отливки: | 2-3 0,7-1,5 | ||||

| плиты | |||||

| корпуса |

Таблица П.4.6

Увод сверла и смещение оси отверстия при сверлении

| Диаметр отверстия, мм | |||||

| 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | |

| Увод Δу, мкм на 1 мм длины отверстия | 2,1 | 1,7 | 1,3 | 0,9 | 0,7 |

| Смещение С0 оси отверстия относительно номинального положения, мкм |

Таблица П.4.7

Коэффициент уточнения Ку для отливок, поковок, сортного проката

| Технологический переход | Ку |

| После точения: чернового чистового | 0,06 0,04 |

| После шлифования: чернового чистового | 0,03 0,02 |

ПРИЛОЖЕНИЕ 5

Таблица П.5.1

Типовые режимы обработки при строгании и долблении

| Характер обработки | Параметры режимов | Станок | ||

| долбежный | поперечно-строгальный | продольно-строгальный | ||

| Предварительная обработка плоскостей | t, мм S, мм V, м/мин | 2-6 0,3-1,5 20-40 | 3-10 0,3-2 20-40 | 8-20 0,6-3,5 20-40 |

| Предварительная обработка пазов | S, мм V, м/мин | 0,1-0,3 8-16 | 0,15-0,3 12-18 | 0,3-0,6 12-18 |

| Чистовая обработка плоскостей | t, мм S, мм V, м/мин | 1-2 0,3-1 30-60 | 1-2 0,3-1 40-80 | 2-3 0,6-2 16-35 |

Таблица П.5.2

Типовые режимы протягивания стали

| Параметры режимов | протягивание | ||||

| внутреннее | наружное | ||||

| круглых отверстий | шлицевых отверстий | шпоночных пазов | плоскостей и пазов | фасонных поверхностей | |

| t, мм S, мм V, м/мин | 0,3-0,8 0,02-0,04 6/8 | 3-7 0,05-0,1 5/8 | 3-7 0,05-0,2 7/10 | 1-3 0,1-0,5 7/10 | 1-3 0,1-0,3 7/10 |

Таблица П.5.3

Режимы и качество шлифования

| Код способа и вида шлифо-вания | Параметры режимов | Показатели поверхности | |||

| Sпоп, мкм/об.заг | Sпрод. мм/ход | V м/с | Квалитет размера | Шерохова-тость Ra, мкм | |

| КНП-п | 10-25 | (0,3-0,7)Н | 12-25 | 8-9 | 2,5-6,3 |

| КНЧ-ч | 5-15 | (0,2-0,4)Н | 15-35 | 6-7 | 0,2-1,2 |

| КНП-т | 2-5 | (0,1-0,2) | 10-20 | 5-6 | 0,05-0,3 |

| КНВ-п | 2,5-8 | - | 30-50 | 8-9 | 2,5-6,3 |

| КНВ-ч | 1-5 | - | 20-40 | 6-7 | 0,2-1,2 |

| КНВ-т | 0,2-0,6 | - | 15-30 | 5-6 | 0,05-0,32 |

| КВП-п | 5-20 | (0,4-0,7)Н | 20-40 | 8-9 | 3,2-6,3 |

| КВП-ч | 2,5-10 | (0,25-0,4)Н | 20-40 | 6-7 | 0,3-1,6 |

| КВП-т | 1-3 | (0,1-0,2)Н | 20-40 | 0,08-0,3 | |

| КБП-п | 20-100 | 0,5-4 м/мин | 20-120 | 8-9 | 2,5-6,3 |

| КБП-ч | 2,5-10 | 1,2-2 м/мин | 40-120 | 6-7 | 0,2-1,2 |

| КБВ-п | 10-20 | - | 10-45 | 8-9 | 2,5-6,3 |

| КБВ-ч | 1-5 | - | 10-30 | 6-7 | 0,2-1,2 |

| ПП-п | 15-40 | (0,4-0,7)Н | 8-30 | 8-10 | 1,6-6,3 |

| ПП-ч | 5-15 | (0,2-0,3)Н | 15-20 | 6-7 | 0,32-1,6 |

| ПТ-п | 15-40 | - | 4-12 | 8-10 | 2,5-6,3 |

| ПТ-ч | 5-10 | - | 2-3 | 6-7 | 0,32-1,6 |

Примечания:

1. Режимы даны для стали при рабочей скорости круга 30-35 м/с.

2. Коды способов шлифования: КНП - круглое наружное с продольной подачей в долях ширины круга Н; КНВ - круглое наружное с врезной (радиальной) подачей; КВП - круглое внутреннее с продольной подачей; КБП - круглое безцентровое с продольной подачей (на пр