Фильтрование системы «жидкость - твердое».

Методы фильтрования:

1) С образованием слоя осадка. В этом случае размер частиц осадка больше пор фильтрующей перегородки; в этом случае крупные частицы создают первичный слой, через который не могут пройти более мелкие частицы.

2) С закупориванием пор. Размер частиц осадка сопоставим с размером пор в фильтровальной перегородке.

Режимы фильтрования:

1) При постоянной движущей силе (ΔΡ = const). В этом случае скорость фильтрования постоянно уменьшается в связи с постоянным увеличением толщины слоя осадка, растет сопротивление.

2) При постоянной скорости фильтрования. Для подачи суспензии используется поршневой насос; движущая сила будет расти, так как необходимо преодолеть возрастающее сопротивление слоя осадка.

Факторы, влияющие на процесс фильтрования:

1) Диаметр твердых частиц. Очень важно чтобы размер твердых частиц был по возможности крупным и монодисперсным.

2) Степень порозности осадка - ε. Влияет не только на скорость фильтрования, но и на влажность. Влажность должна быть минимальной, чтобы исключить потери фильтрата с осадком.

3) Вязкость фильтрата – μ. Скорость фильтрования обратно пропорциональна вязкости фильтрата, поэтому исходную суспензию подогревают перед фильтрацией.

4) Высота слоя осадка - hос. Скорость фильтрации обратно пропорциональна высоте слоя осадка, поэтому в непрерывных процессах фильтрации пытаются убирать осадок.

Характеристика процесса фильтрации:

1) Удельная производительность – q. Объем фильтрата получаемый с единицы поверхности фильтрования [  ].

].

2) Удельный объем осадка – U,объем осадка отнесенный к объему фильтрата

[  ].

].

;

;

3) Сопротивление фильтровальной перегородке  - это падение давления по всей толщине фильтровальной перегородки при прохождении через неё фильтрата вязкостью 1 Па·с, со скоростью 1м/c.

- это падение давления по всей толщине фильтровальной перегородки при прохождении через неё фильтрата вязкостью 1 Па·с, со скоростью 1м/c.  .

.

4) Удельное сопротивление осадка  это падение давления в слое осадка высотой 1 м при прохождении через него фильтрата вязкостью 1 Па·с, со скоростью 1м/c.

это падение давления в слое осадка высотой 1 м при прохождении через него фильтрата вязкостью 1 Па·с, со скоростью 1м/c.  .

.

5) Общее сопротивление осадка  =

=  ;

;

6) Скорость фильтрования – объем фильтрата перешедший через единицу поверхности фильтрата в единицу времени.

=

=  ;

;

Опытным путем установлено, что скорость фильтрации прямо пропорционально перепаду давления и обратно пропорционально вязкости фильтрата и общему сопротивлению перегородки и слоя осадка.

=

=  =

=  =

=  ; наиболее сложным в определении величины является удельное сопротивление осадка-

; наиболее сложным в определении величины является удельное сопротивление осадка-  .

.

Определяется следующими способами:

1) Аналитический (см. сопротивление зернистого слоя)

=

=  ·

·

Для ламинарного режима:

=

=  ;

;

Вследствие трудности в практическом определении факторов формы эквивалентного диаметра и других величин уравнение может быть использовано ограниченно.

2) Графическое определение

Разделим переменные и интегрируем:

=

=

+

+  І:

І:

·

·  =

=  →

→  ; С, К- константы фильтрования.

; С, К- константы фильтрования.

С- учитывает физические свойства осадка и фильтрующей перегородки,

К- учитывает режим фильтрования и свойства осадка.

Продифференцируем последнее уравнение:

2·q·dq+2·C·dq=K·d  представим данное уравнение в следующем виде, с учетом приращений:

представим данное уравнение в следующем виде, с учетом приращений:

·q+

·q+

7) Время фильтрования - общее время фильтрования складывается из времени пошедшего на процесс фильтрования и времени промывки осадка:

;

;

Время фильтрации и время промывки может быть рассчитано по формулам, в зависимости от способа фильтрования:

1) При постоянной движущей силе:

·q=

·q=  , из данной формулы выразим

, из данной формулы выразим  .

.

+

+

Время фильтрования при  :

:

При постоянной скорости фильтрации:

, из данного уравнения выразим время:

, из данного уравнения выразим время:

Предпочтительнее фильтрование при постоянной движущей силе процесса, поскольку в этом случае время фильтрования сокращается в два раза.

Время промывки:

=

=

Расчет фильтра:

Целью расчетов фильтров установки является определение поверхности фильтрации. Поверхность фильтрации может быть найдена из следующего соотношения:

[

[  ] Объем фильтрата проходящий в единицу времени через поверхность F.

] Объем фильтрата проходящий в единицу времени через поверхность F.

; Расчетная формула для расчета фильтрования.

; Расчетная формула для расчета фильтрования.

Объем фильтрата полученный из формулы материального баланса:

=

=  =

=  ;

;

;

;

Q рассчитывается из величины заданного осадка:

→

→  →

→  →

→  ;

;

=(0,3-0,4)Т

=(0,3-0,4)Т

Классификация фильтров:

1) По организационно-техническому принципу:

-фильтры периодического действия (для периодических процессов)

-фильтры непрерывного действия, более выгодны.

Фильтры периодического действия: нутч-фильтр, работающий под вакуумом; друк-нутч фильтр, работающий под давлением; листовые, патронные и фильтр-пресс.

Фильтры непрерывного действия: барабанный вакуум-фильтр, карусельный вакуум-фильтр, ленточный вакуум-фильтр и дисковый вакуум-фильтр.

Конструкции фильтров:

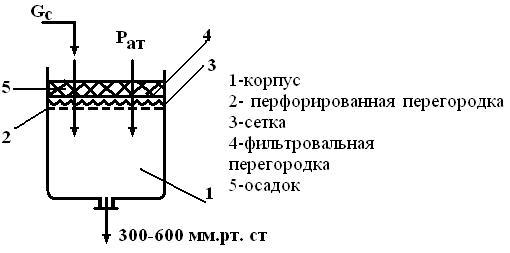

Нутч-сетка. За счет разности давлений происходит движение через фильтрующую перегородку.

Друк-нутч сетка (работает под давлением).

|

Нутч-сетка, и друк-нутч сетка работают в периодическом режиме, разгрузка производится вручную.

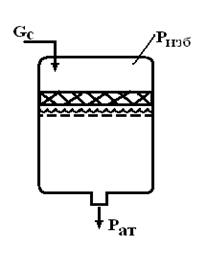

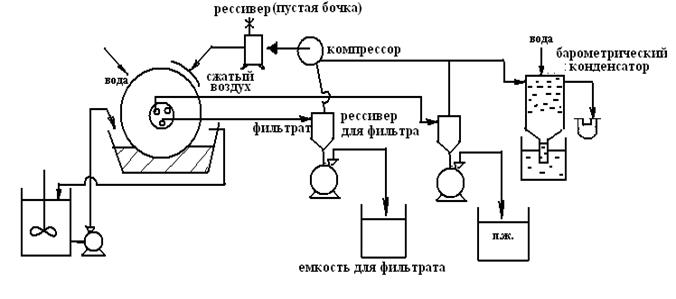

Барабанный вакуум-фильтр, работает в непрерывном режиме.

1-Барабан; 2-нутчи; 3-пождвижная шайба; 4-корыто с суспензией; 5-маятниковая мешалка; 6-неподвижная шайба.

Барабан сверху обтянут сеткой и фильтровальной тканью.

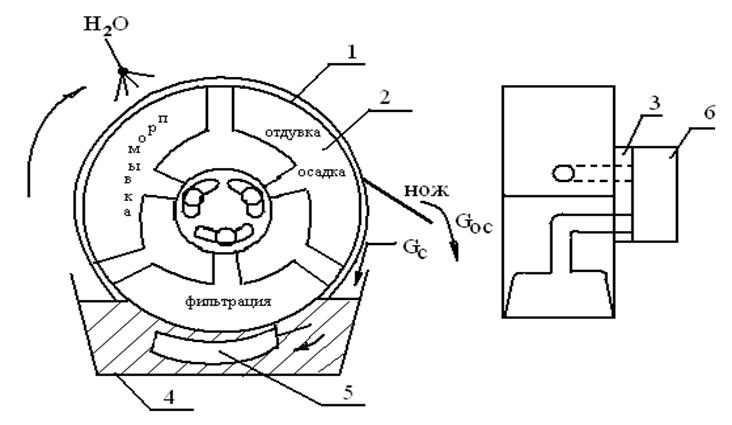

Технологическая схема – последовательное описание и изображение цепочки аппаратов, в которых происходит данный процесс. Схема универсальна для всех фильтрующих аппаратов, работающих в непрерывном режиме.

Разделение системы «газ – твердое» с помощью фильтрации. С помощью фильтрации можно разделить (очистить от пыли) систему «газ - твердое». Принцип следующий: запыленный газ пропускают через фильтрующую перегородку.

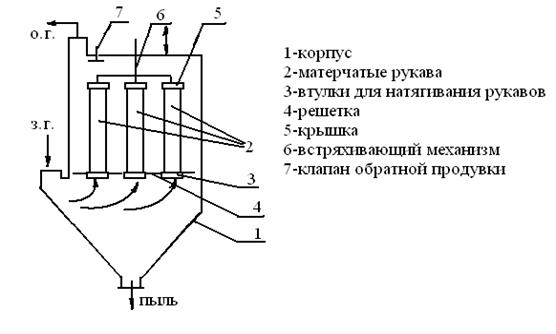

Рукавный фильтр:

Фильтр работает в периодическом режиме.

Принцип работы: Загрязненный газ подается под решетку, в которой установлены втулки для натягивания рукавов, газ идет в рукав. Газ идет под давлением и проходит через фильтрующую ткань. Очищенный газ отводится через отводной патрубок. Пыль осаждается внутри рукавов, и периодически, с помощью встряхивающего механизма, под действием тяжести, опадает вниз и разгружается из приемного патрубка. Обратная продувка необходима для очистки фильтра ткани. Недостаток: нельзя использовать при температуре запыленного газа более 400°C.

Патронный фильтр. Газ пропускают через пористую керамику.

Центрифугирование.

Центрифугирование- разделение системы «жидкость - твердое» под действием центробежной силы образующейся в результате вращения барабана с большой окружной скоростью. Различают центробежное фильтрование и центробежное отстаивание.

Центробежное фильтрование представляет собой процесс разделения суспензии в центрифугах с дырчатым барабаном.

Твердый осадок убирают вручную.

Центробежное фильтрование складывается из трех последующих процессов:

1) Фильтрование с образованием осадка на внутренней поверхности барабана.

2) Уплотнение осадка

3) Удаление из осадка оставшейся жидкости.

Центробежное отстаивание-это процесс разделения неоднородных сред в центрифугах имеющих барабаны со сплошными стенками.

Процесс разделения в отстойной центрифуге включает в себя два физических процесса:

1. Осаждение твердой фазы на стенках барабана под действием центробежной силы

2. Уплотнение осадка.

Для отстойных центрифуг конечная влажность осадка составляет от 7% до 20%.Для фильтрующих от 2% до 4%. Фильтрующие - более предпочтительны.

Параметры центрифугирования:

1)Фактор разделения Кр это отношение центробежной силы к силе тяжести.

Показывает, во сколько раз центробежная сила больше силы тяжести

Показывает, во сколько раз центробежная сила больше силы тяжести

=

=

2)Индекс производительности это сумма произведений факторов разделения на поверхность (F) осаждения отстойника или фильтра, в котором для данной суспензии достигается та же производительность, что и в центрифуге.

F Ламинарный режим

F Ламинарный режим

Переходный режим

Переходный режим

Автомодельный режим

Автомодельный режим

3)Производительность центрифуг- расчет ведут по фугату [  ]

]

Для осадительных центрифуг 𝑎 равна скорости осаждения частиц суспензии под действием силы тяжести, для фильтрующих центрифуг величина 𝑎 называется постоянной фильтрования которая зависит от свойств осадка и определяется опытным путем.

4)КПД центрифуги - это отношение мощности фактически затраченной к мощности, которая рассчитывается теоретически

Классификация центрифуг:

1.По способу организации процесса:

-периодические;

-непрерывные;

2.По расположению вала (конструктивные признаки)

-вертикальные;

-горизонтальные;

-наклонные;

3.По способу выгрузки осадка

-ручные;

-автоматические (гравитационные, с выгрузкой ножами, центробежной выгрузкой, шнековая выгрузка осадка).

4. По фактору разделения

- нормальные центрифуги, число оборотов меньше 3500;

- суперцентрифуги – сепаратор, число оборотов более 3500.

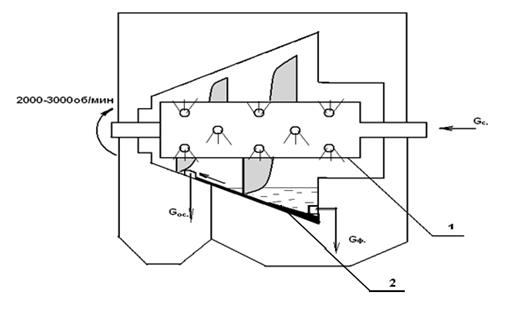

Конструкция ОГШ (Отстойная Горизонтальная Шнековая)

Шнековый ротор (1)вставлен в конический ротор(2), который вращается в ту же сторону, но со скоростью на 2-3% больше чем шнекового.

Принцип работы: Суспензия подается в шнековый ротор и за счет центробежной силы суспензия выдавливается и поступает в конический ротор. Твердое скапливается на стенках конического ротора и за счет шнека движется наружу и к окошку.

Достоинства:

1.Высокая производительность

2.Пригодность для разделения суспензий с высоким содержанием твердой фракции мелкого размера.

Недостатки:

1.Высокий расход энергии на перемещение осадка.

2. Значительное измельчение осадка в ходе транспортировки шнеком.

3.Загрезнение фугата мелкой фракцией твердых частиц.

Общей особенностью центрифуг является очень сложная конструктивная настройка центрифуги.

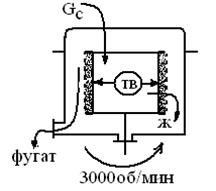

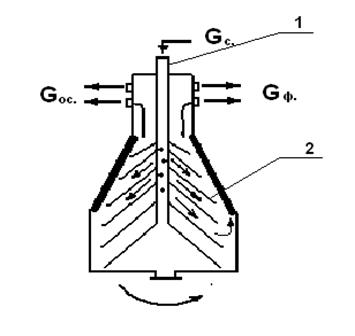

Сепараторы.

Сепаратор может быть использован для разделения систем «жидкость-твердое»; так и для разделения эмульсии; число оборотов в сепараторе значительно больше центробежной силы

Принцип работы:

На валу расположены отверстия. Суспензия и эмульсия подаются в центральную часть ; подается по полому валу(1) и разбрызгивается по тарелкам (2), вследствие центробежной силы более тяжелые частицы, более легкие частицы к стенкам. Более тяжелое по стенкам поднимается вверх и отводится через другие каналы.

+

+

является движущей силой процесса;

является движущей силой процесса;  Р>

Р>  , зависит от крепости ткани.

, зависит от крепости ткани.