Проведение хронометражного наблюдения

Хронометраж – это исследование отдельных элементов многократно повторяющейся неизменной операции. Условные обозначения, принятые в формулах и расчетах, представлены в таблице 30.

Таблица 30 – Условные обозначения, принятые в формулах и расчётах

| Условное обозначение | Значение буквенного символа |

| Куст.факт | Фактический коэффициент устойчивости хронорядов |

| Куст.норм | Нормативный коэффициент устойчивости хронорядов |

| t1,2 и т.д. | Время выполнения 1-го, 2-го и т.д. элемента операции |

| tо | Время основной работы |

| tв | Время вспомогательной работы |

| tм | Машинное время |

| tп.з. | Время на подготовительно-заключительную работу |

| tо.р.м. | Время на обслуживание рабочего места |

| tот.л. | Время на отдых и личные надобности |

| Топ | Оперативное время |

| Тшт | Штучное время |

| Тш.к. | Штучно-калькуляционное время |

| Тсм | Сменное время |

| К | Норматив времени на отдых, личные надобности и обслуживание рабочего времени |

| Нвр | Норма времени |

| Нвыр | Норма выработки |

| Нобсл | Норма обслуживания |

Содержание задания

Бакалаврант для выполнения задания самостоятельно выбирает многократно повторяющуюся неизменную операцию и в соответствии с методикой проведения сплошного хронометража производит работы подготовительного этапа, замеряет исследуемые элементы операции, обрабатывает, анализирует информацию, проводит оценку устойчивости хронорядов, рассчитывает продолжительность выполнения операции.

Пример:

1. Ознакомившись с содержанием исследуемой операции, определите необходимое количество наблюдений (таблица 31) и Куст.норм (таблица 32). Затем операция расчленяется на элементы для определения технологической последовательности выполнения каждого элемента. Устанавливаются начало и окончание каждого элемента операции, то есть фиксажные точки и заносятся в таблицу 33.

Таблица 31– Количество наблюдений при хронометраже

| Тип производства | Длительность операции, мин | ||||||

| До 0,5 | 0,5–1 | 1–2 | 2–5 | 5–10 | 10–20 | Более 20 | |

| Массовое……………………………. | – | ||||||

| Крупносерийное……………………. | – | ||||||

| Серийное……………………………. | – | – | |||||

| Мелкосерийное и единичное……… | – | – | – |

Таблица 32 – Нормативные коэффициенты устойчивости хронометражных рядов

| Тип производства | Продолжительность элемента операции, с | Нормативный коэффициент устойчивости | ||

| Работа машинная и автоматизированная | Работа машинно-ручная | Ручная работа | ||

| Массовое……… | До 6 | 1,2 | 1,5 | 2,0 |

| 6–18 | 1,1 | 1,3 | 1,7 | |

| Более 18 | 1,1 | 1,2 | 1,5 | |

| Крупносерийное... | До 6 | 1,2 | 1,8 | 2,3 |

| 6–18 | 1,1 | 1,5 | 2,0 | |

| Более 18 | 1,1 | 1,3 | 1,7 | |

| Серийное……… | До 6 | 1,2 | 2,0 | 2,5 |

| 6 и более | 1,1 | 1,7 | 2,3 | |

| Мелкосерийное и единичное……. | Любая | 1,3 | 2,0 | 3,0 |

2.

Таблица 33– Наблюдательный лист хронометража

| Элемент операций | Фиксажная точка. Начальная: прикосновение руки к заготовке | Номер наблюдений | ||||||||||||

| Время | ||||||||||||||

| Конечные | ||||||||||||||

| Взять заготовку, установить и закрепить в патроне | Щелчок кнопки включения | 10 с | 2 мин 21с | 4 мин 25с | 8 мин 04 с | 10мин 46с* | 13мин10с | 18 мин 07с | 20мин 56с | 23мин 47с | мин 12с | |||

| Включить станок, подвести резец | Появление стружки | 14с | 2 мин 24с | 4 мин 29с | 4 мин 09с | 10 мин 49с | 13 мин 16с | 18 мин 17с | 21 мин 01с | 23 мин 50с | 26 мин 18с | |||

| Обточить деталь на один проход | Окончание схода стружки | 2 мин 01с | 4 мин 08с | 6 мин 27с | 10 мин 09с | 12 мин 51с | 17 мин 42с** | 20 мин 34с | 23 мин 21с | 25 мин 44с | 28 мин 30с | |||

| Отвести резец, выключить станок, остановить вращение | Звук прикосновения ключа к патрону | 2 мин 04с | 4 мин 12с | 6 мин 31с | 10 мин 15с | 12 мин 55с | 17 мин 45с | 20 мин 39с | 23 мин 25с | 25 мин 48с | 28 мин 37с | |||

| Раскрепить, снять и отложить деталь | Звук прикосновения детали к таре | 2 мин 10с | 4 мин 17с | 6 мин 37с | 10 мин 22с | 13 мин 01с | 17 мин 54с | 20 мин 44с | 23 мин 33с | 26 мин 03с*** | 28 мин 43с | |||

| Отлучка с рабочего места | Прикосновение руки к заготовке | – | – | – | – | – | – | – | – | – | 31 мин 15с | |||

| Посторонний разговор | – | – | 7 мин 52с | – | – | – | – | – | – | – | ||||

*При закреплении детали, ключ упал на пол

** Падение напряжение в сети

Таблица 34 – Хронометражные ряды

| Элемент операции | Номер наблюдений | |||||||||

| Продолжительность элементов, с | ||||||||||

| 1. Взять заготовку, установить и закрепить | ||||||||||

| 2. Включить станок, подвести резец | ||||||||||

| 3. Обточить деталь за один проход | ||||||||||

| 4. Отвести резец, выключить станок, остановить вращение | ||||||||||

| 5. Раскрепить, снять и отложить деталь | ||||||||||

| 6. Отлучка с рабочего места | – | – | – | – | – | – | – | – | – | |

| 7. Разговор с мастером | – | – | – | – | – | – | – | – | – |

3. Исключаются случайные и ошибочные замеры, отмеченные наблюдателем. Таких замеров три – строка 1 замер 5 (ключ упал на пол); строка 3 замер 6 (временное падение напряжения) и строка 5 замер 9 (деталь упала на пол). Кроме того, исключаются случайные элементы, учтённые в ходе непрерывного наблюдения, но не входящие в состав операции и не нормируемые (строка 6 замер 10 и строка 7 замер 3).

4.

В результате сравнения устанавливается, что, кроме второго, все хроноряды устойчивые (Куст.факт ≤ Куст.норм). Для проведения второго хроноряда к устойчивому исключается один замер 7 с максимальной продолжительностью 10 с. После этого вновь рассчитывается фактический коэффициент устойчивости для второго ряда: Куст = 6 : 3 = 2 (ряд устойчивый).

П р и м е ч а н и е. Если после исключения максимальных значений ряд останется неустойчивым, наблюдение надо повторить (таблица 35).

Таблица 35– Определение устойчивости хронорядов

| Элемент операции | Расчёт фактического Куст | Нормативный Куст | Вывод |

| Установить деталь в патроне | 14:8=1,75 | 2,8 | Устойчивый |

| Включить станок, подвести резец | 10:3=3,3 | 3,0 | Неустойчивый |

| Обточить деталь на один проход | 140:104=1,34 | 1,8 | Устойчивый |

| Обточить резец, выключить станок | 7:3=2,3 | 3,0 | » |

| Снять деталь и отложить | 9:5=1,8 | 2,5 | » |

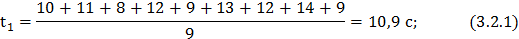

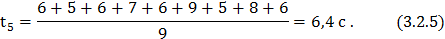

5. Далее рассчитывается средняя продолжительность каждого элемента операции:

по 1-му элементу

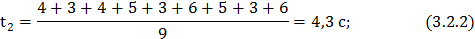

по 2-му элементу

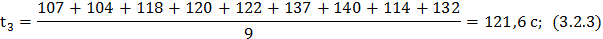

по 3-му элементу

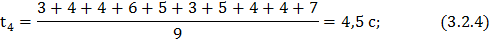

по 4-му элементу

по 5-му элементу

Топ = 10,9 + 4,3 + 121,6 + 4,5 + 6,4 = 147,7 с или 2,46 мин. (3.2.6)

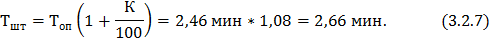

7. Норма штучного времени

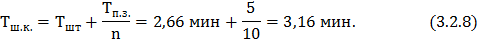

8. Норма штучно-калькуляционного времени:

9. Норма времени на партию изделий:

Тп= Тш.к. * n = 3,16 мин * 10 = 31,16 мин

или

Тп = Тшт * n + Тп.з. =2,66 мин + 10 + 5 = 31,6 мин.

10. Норма выработки за восьмичасовую смену:

П р и м е ч а н и е. В условиях массового производства, когда Тп.з. даётся по нормативам на смену или нормативами не предусматривается, расчёт нормы выработки производится по одной из следующих формул: