Картон асбестовый (ГОСТ 2850-95)

Листы размеров: 900 ´ 900; 900 ´ 1000; 1000 ´ 1000.

Толщина: 2; 2,5; 3; 3,5; 4; 5; 6; 8; 10 мм.

Изготавливают детали: уплотнительные кольца, прокладки и пр.

Обозначение картона толщиной 3 мм, немерной ширины и длины:

Картон асбестовый 3 ГОСТ 2850-95

Картон прокладочный (ГОСТ 9347-74*)

Марки: А – прокладочный, Б – непропитанный.

Толщина марки А: 0,3; 0,5; 0,8; 1; 1,5.

Толщина марки Б: 0,3; 0,5; 0,8; 1; 1,25; 1,75; 2; 2,25; 2,5.

Изготавливают детали: прокладки и пр.

Обозначение прокладочного картона толщиной 1 мм, немерной длины и ширины:

Картон А-1 ГОСТ 9347-74*

Картон обивочный водостойкий (ГОСТ 6659-83*)

Марки: ВБ-1; ВБ-2; ВО; ВП.

Толщина листов: 1,5; 1,75; 2,0; 2,5; 3 мм.

Изготавливают детали: прокладки и пр.

Обозначение водостойкого окрашенного картона, толщиной 3 мм, немерной ширины и длины:

Картон 3-ВО ГОСТ 6659-83*

Капрон (капролактам, ГОСТ 7850-86*)

Марки: А, Б.

Изготавливают детали: зубчатые колеса, подшипники скольжения, втулки, корпуса, маслоуказатели, краны и пр.

Обозначение марки А.

Капролактам А ГОСТ 7850-86*

Кожа техническая (ГОСТ 1898-48)

Толщина: 0,5¸5 мм.

Изготавливают детали: манжеты, прокладки, кольца, клапаны, сальниковые набивки, пластины, мембраны газоуплотнительные, приводные ремни и пр.

Обозначение технической кожи толщиной 3 мм:

Кожа 3 ГОСТ 1898-48

Резина (ГОСТ 7338-90)

Марки: А, Б.

Типы: КЩ – кислотощелочная, Т – теплостойкая, М – морозостойкая, МБ – маслобензостойкая, П – пищевая. Мягкая – М, средней твердости – С, повышенной твердости – П.

Пластины длиной: 250–100, шириной 250–800.

Рулоны длиной: 500–10000, шириной 200–1750.

Толщина: 2, 3, 4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25, 30, 35, 40.

Изготавливают детали: прокладки, уплотнители и пр.

Обозначение листовой технической резины толщиной 3 мм, маслобензостойкой марки А, мягкой, в виде пластин или рулонов:

Резина-пластина ЭМБ-А-м ГОСТ 7338-90

Резина рулонная ЭМБ-А-м ГОСТ 7338-90

ДЕТАЛИРОВАНИЕ

1. ОБЩИЕ СВЕДЕНИЯ

Выполнение чертежей деталей по чертежу общего вида является завершающей работой в изучении студентами курса инженерной графики. Работая над этим заданием, студент должен научиться читать чертеж общего вида и выполнять по нему чертежи деталей.

Рабочий чертеж детали является техническим документом, передающим от конструктора рабочему все требования, которыми должна удовлетворять деталь при поступлении ее на сборку. Требования, предъявляемые к детали, передаются на рабочем чертеже соответствующими изображениями, нанесением размеров, условным обозначением материала, шероховатости поверхностей.

Для выполнения чертежей деталей студентами первого курса достаточно ограничиться двумя вопросами: выявлением всех форм и грамотным нанесением размеров. Поэтому, прорабатывая это задание, студент должен знать ГОСТы по выполнению чертежей, уметь самостоятельно выполнять необходимое количество изображений, а также главное изображение.

2. ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

· Получив задание, студент должен подробно с ним ознакомиться. Прочитав описание изображенного механизма, необходимо установить его назначение, устройство и работу, выяснить виды примененных соединений, разобраться во взаимодействии деталей, продумать порядок сборки и разборки изделия.

· Перед графическим выполнением чертежей нужно мысленно прочитать все изделие, подлежащее деталированию, установить количество изображений каждой детали, необходимое для выявления их форм и выбрать формат, в котором нужно выполнить каждую деталь. При выборе размера формата нужно учитывать место для простановки размеров. Выполняя изображения, нужно помнить, что расстояние от рамок полей до изображений и между изображениями должны быть примерно одинаковыми и что площадь, занятая и изображениями и размерами, должна составлять 75 – 80% всей площади формата. Размеры рекомендуется наносить вне контура изображений детали.

· Все чертежи выполняются на стандартных форматах. Основным является формат А3, который можно делить на форматы А4 при выполнении на них чертежей мелких простых деталей, а чертежи сложных деталей рекомендуется выполнять на формате А2.

· При выполнении данного задания, помимо выполнения чертежей деталей в ортогональных проекциях необходимо выполнить аксонометрические проекции двух деталей. Одну - в прямоугольной изометрии, другую -в прямоугольной диметрии. Аксонометрические изображения можно выполнять на отдельных форматах, либо вместе с рабочим чертежом детали. В данных методических указаниях примеры выполнения аксонометрических проекций не приводятся, т.к. этот раздел изучался ранее в теме «Проекционное черчение»

3. ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

Количество изображений должно быть наименьшим, но достаточным для однозначного выявления формы и размеров детали. Применяя условные обозначения и знаки, можно сократить количество изображений.

Расположение детали относительно фронтальной плоскости проекций, т.е. ее главный вид, выбирается исходя из того, чтобы этот вид давал наибольшее представление о форме детали, и давал больше данных для построения других изображений, а не из расположения ее на чертеже общего вида.

На рабочем чертеже должны быть показаны те элементы детали, которые или совсем не изображены на чертеже общего вида, или изображены упрощенно, условно, схематично. К таким элементам относится:

· литейные и штамповочные скругления, уклоны, конусности;

· протоки и канавки для выхода резьбонарезающего и шлифовального инструмента;

· внешние и внутренние фаски, облегчающие процесс сборки изделия и т.п.

Гнезда для винтов и шпилек на чертеже общего вида изображаются упрощенно, а на рабочем чертеже детали гнездо должно быть вычерчено конструктивно.

Для деталей обрабатываемых на токарных станках, расположение главного изображения должно соответствовать расположению детали на станке, при котором выполняется наибольшие количество операций.

4. НАНЕСЕНИЕ РАЗМЕРОВ

При нанесении размеров следует помнить, что размерные числа независимо от выбранного масштаба должны соответствовать натуральной величины всех элементов изображаемой детали.

Размеры детали определяются путем замеров (если они не нанесены на чертеже) по чертежу общего вида. При этом нужно следить, чтобы сопрягаемые размеры не имели расхождений.

Размеры конструктивных элементов (фасок, проточек, уклонов и т.д.) нужно назначать по соответствующим стандартам, а не по чертежу общего вида. Выдержки из ГОСТов даны в приложении данного пособия.

Размеры шпоночных пазов, шлицев, гнезд под шпильки и винты, центровых отверстий и др. берутся из соответствующих стандартов на эти элементы.

Диаметры гладких отверстий для прохода крепежных изделий (болтов, винтов, шпилек) принимаются равным 1,1 диаметра их стержня.

5. ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Шероховатость поверхностей деталей определяется по техническим требованиям, описанию, условиям работы изделия и данной детали в изделии.

Чтобы оценить и проставить на чертеже шероховатость поверхности детали, нужно определить, сопряженной или свободной является данная поверхность, каков характер эксплуатационных требований к ней и др. Для типовых деталей практикой рекомендуется некоторые границы пределов параметров шероховатости:

· привалочные поверхности корпусов, пазы, канавки и проточки имеют шероховатость, отвечающую 25 … 1,25 мкм

· рабочие поверхности зубчатых колес 6,3 … 0,63 мкм

· отверстия под болты, винты, шрифты 12,5 … 1,25 мкм

· рабочие поверхности поршневых цилиндров 0,32 … 0,16 мкм

6. ОФОРМЛЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

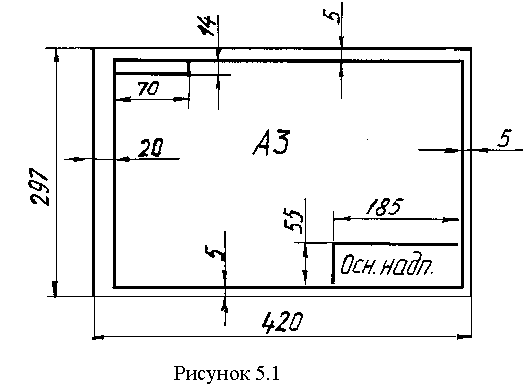

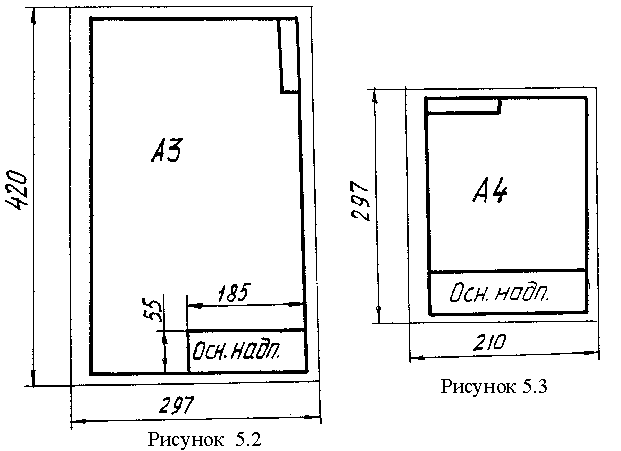

Все чертежи выполняются на листах определенных размеров, называемых форматами. Каждый чертеж оформляется рамкой и основной надписью формы 1. Рамка отстоит от края формата с левой стороны на 20 мм, а от остальных сторон на 5 мм. Ее выполняют сплошной основной линией.

Основную надпись располагают в правом нижнем углу вдоль длинной или короткой стороны формата, причем на формате А4 основную надпись располагают только вдоль короткой стороны его в соответствии с рисунком 5.3. Кроме этого каждый лист должен сопровождаться дополнительной графой размером 70х14 мм, которую на студенческих чертежах допускается не выполнять.

Расположение основной надписи и дополнительной графы показано на рисунках 5.1, 5.2, 5.3.

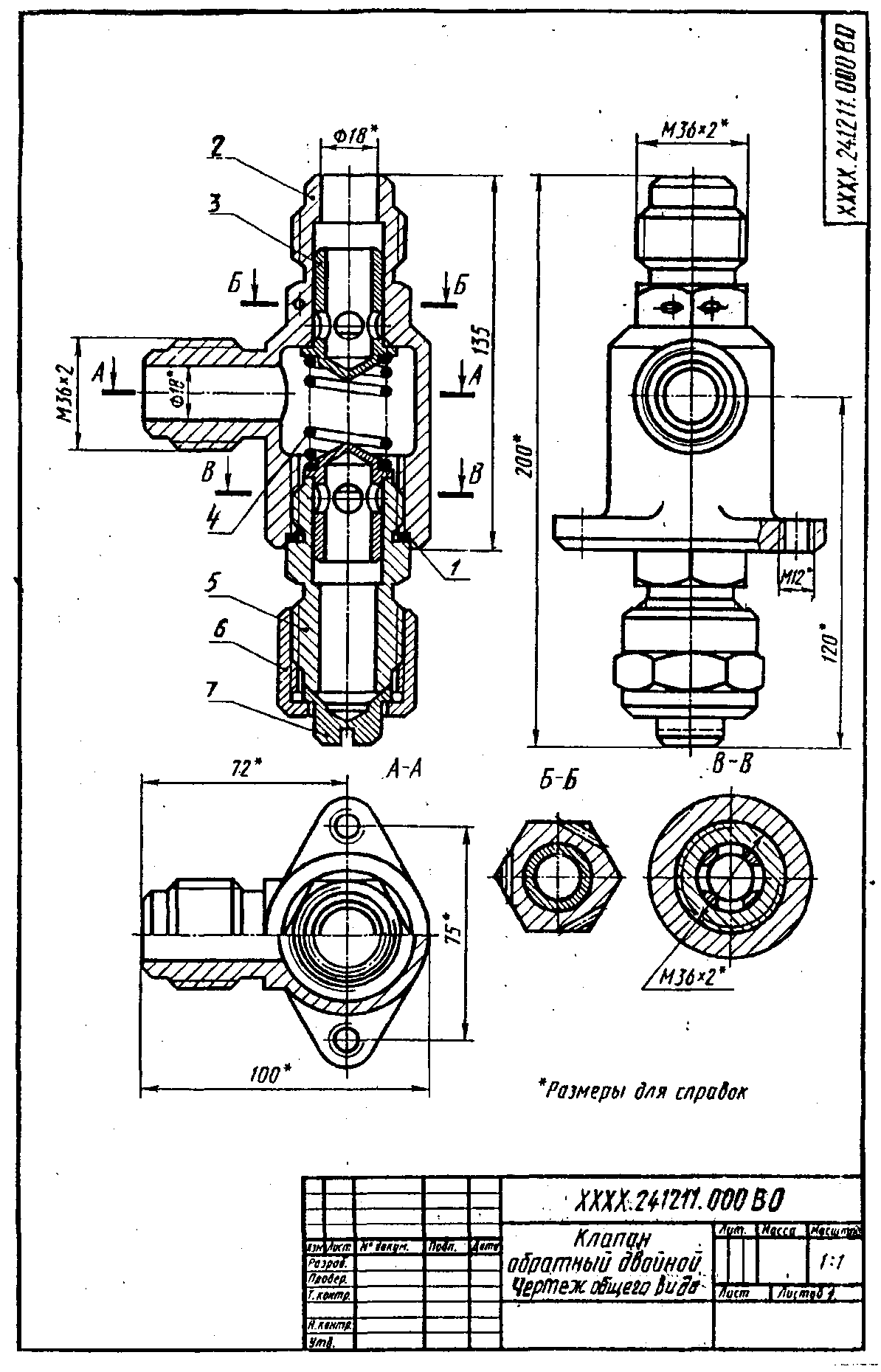

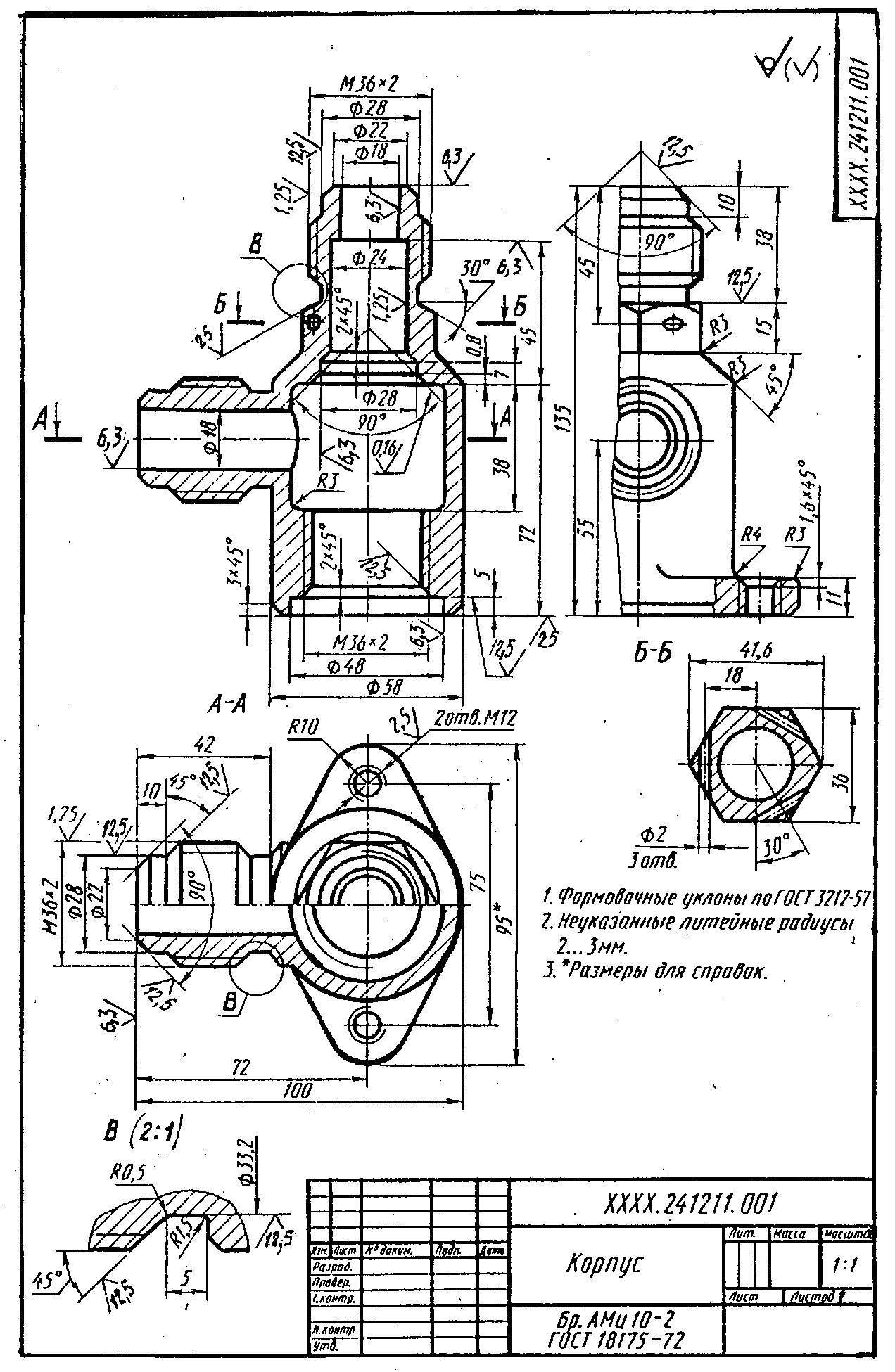

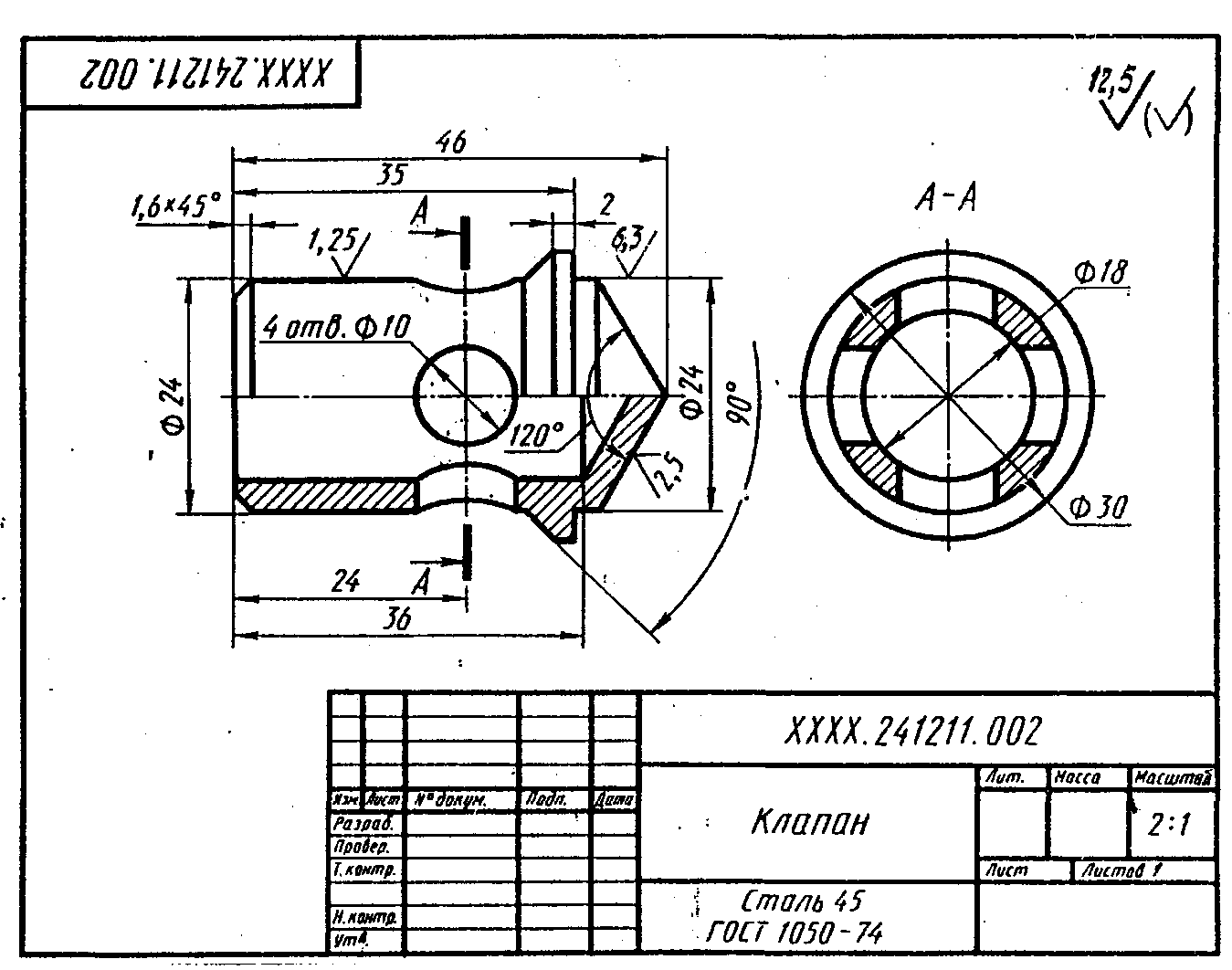

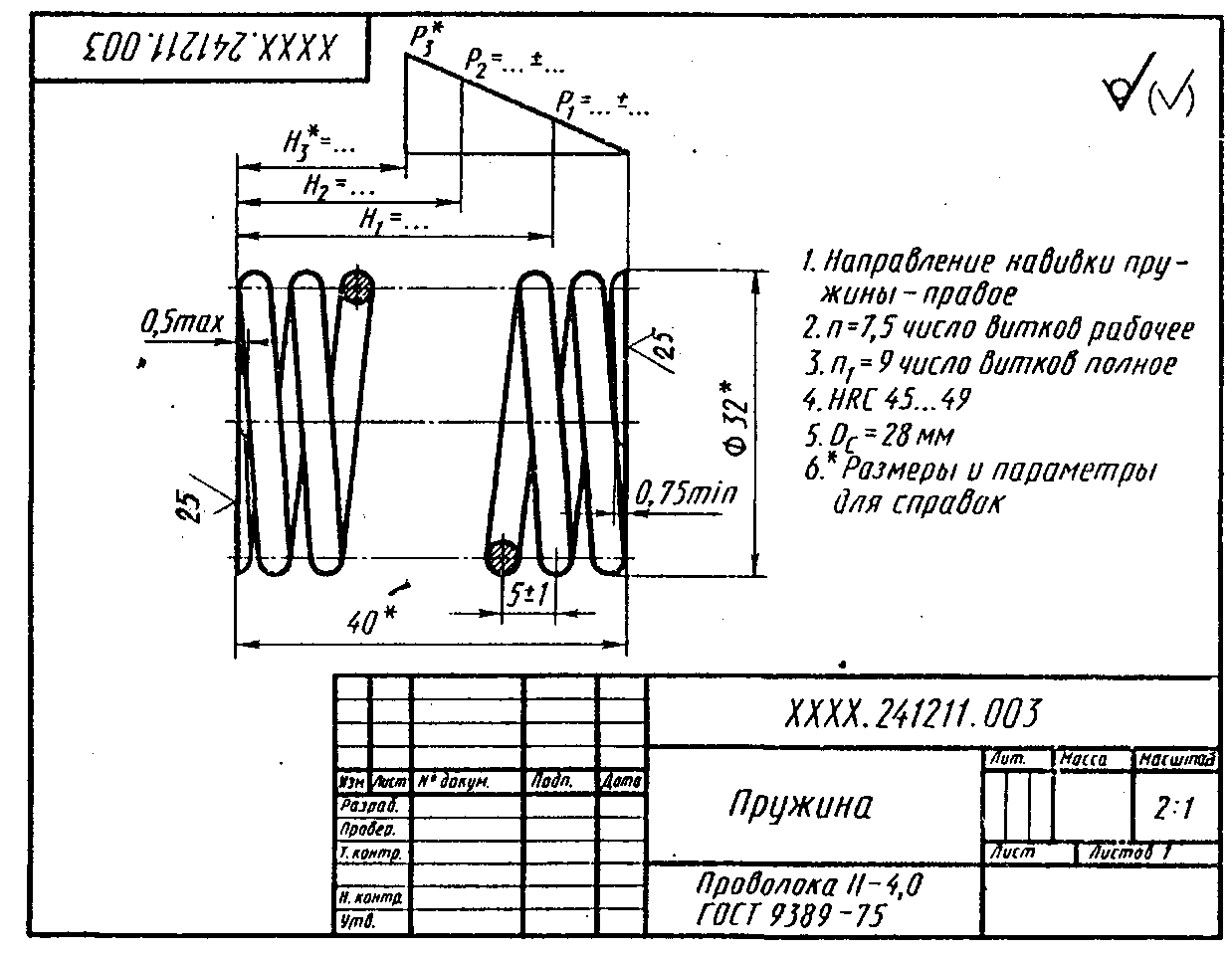

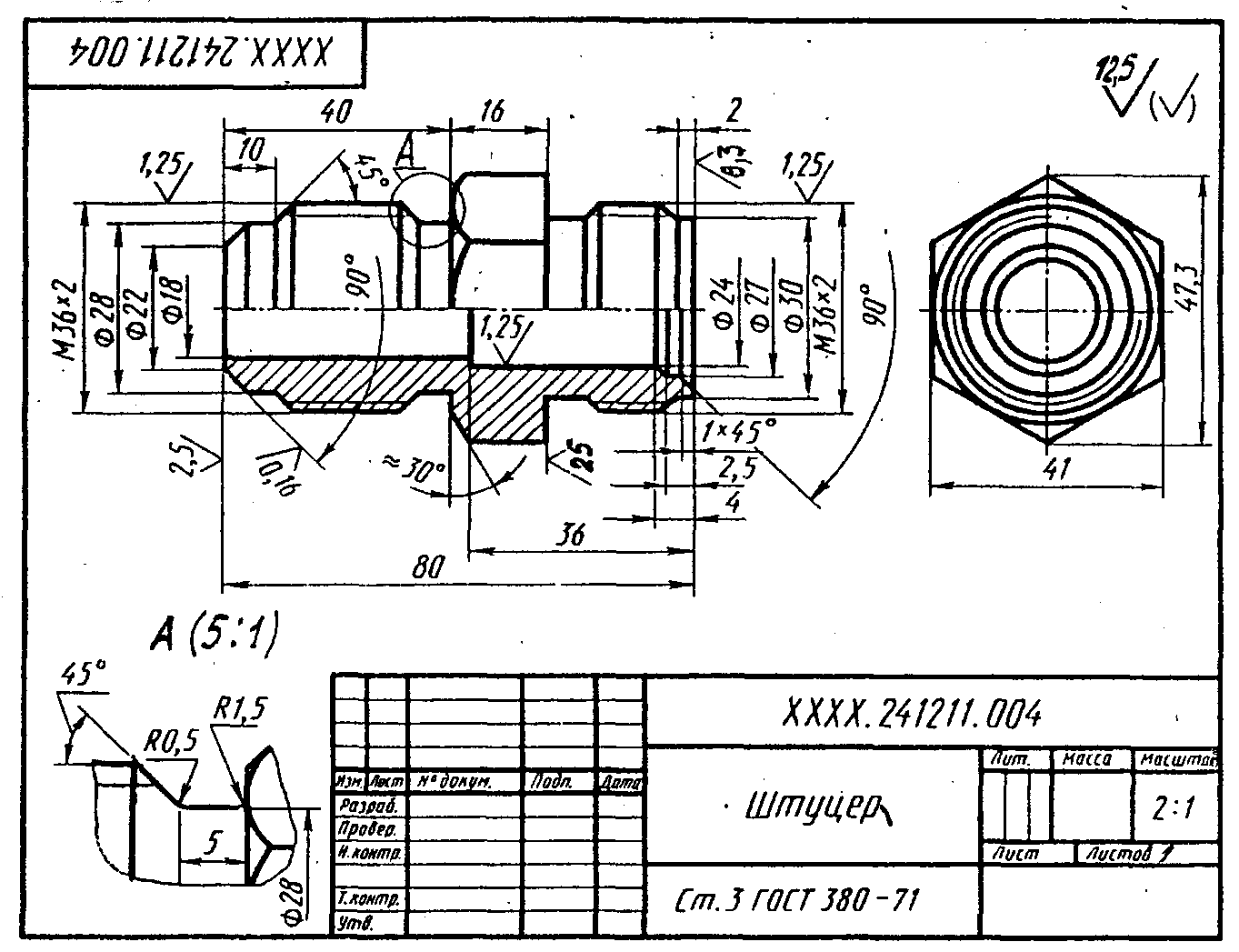

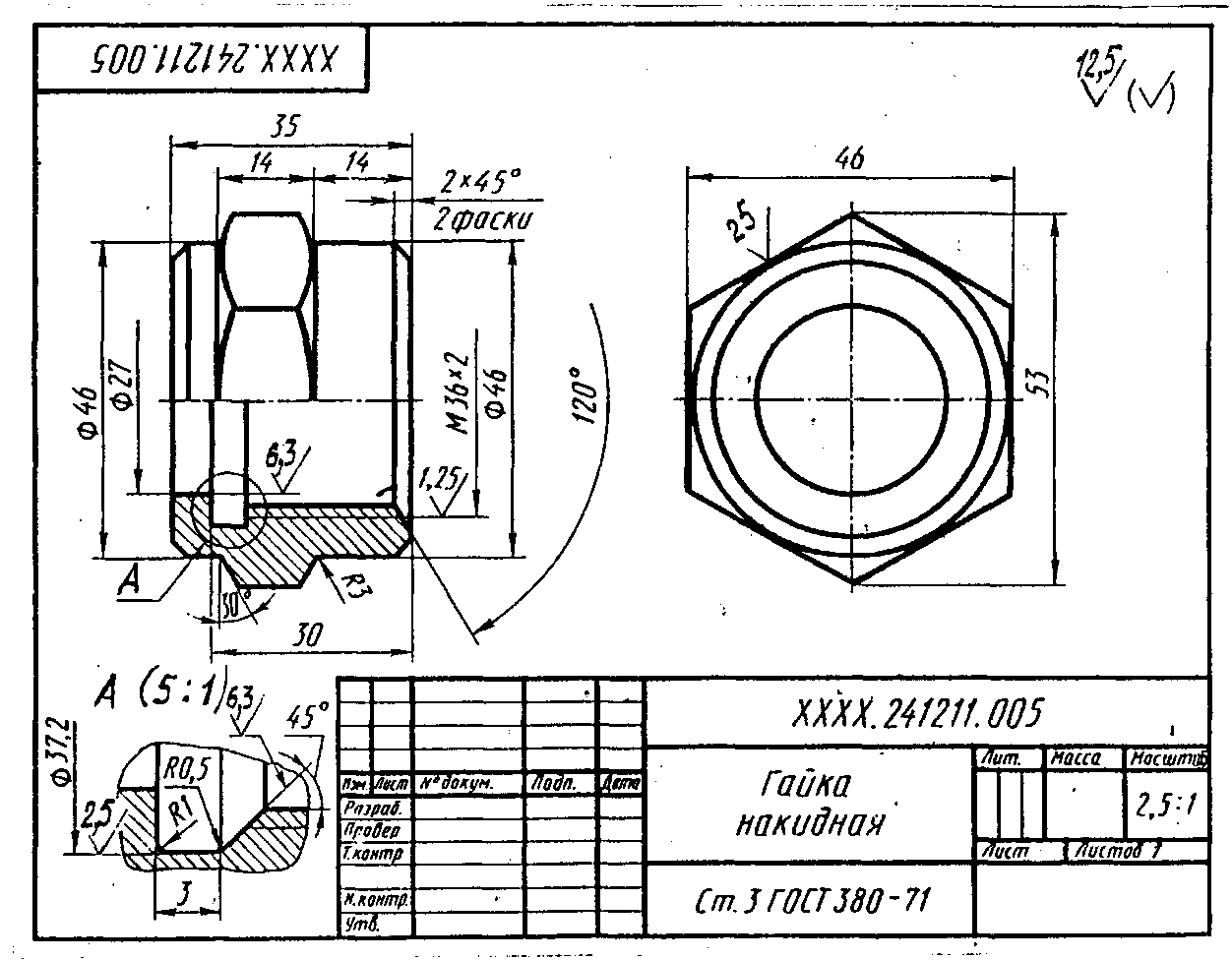

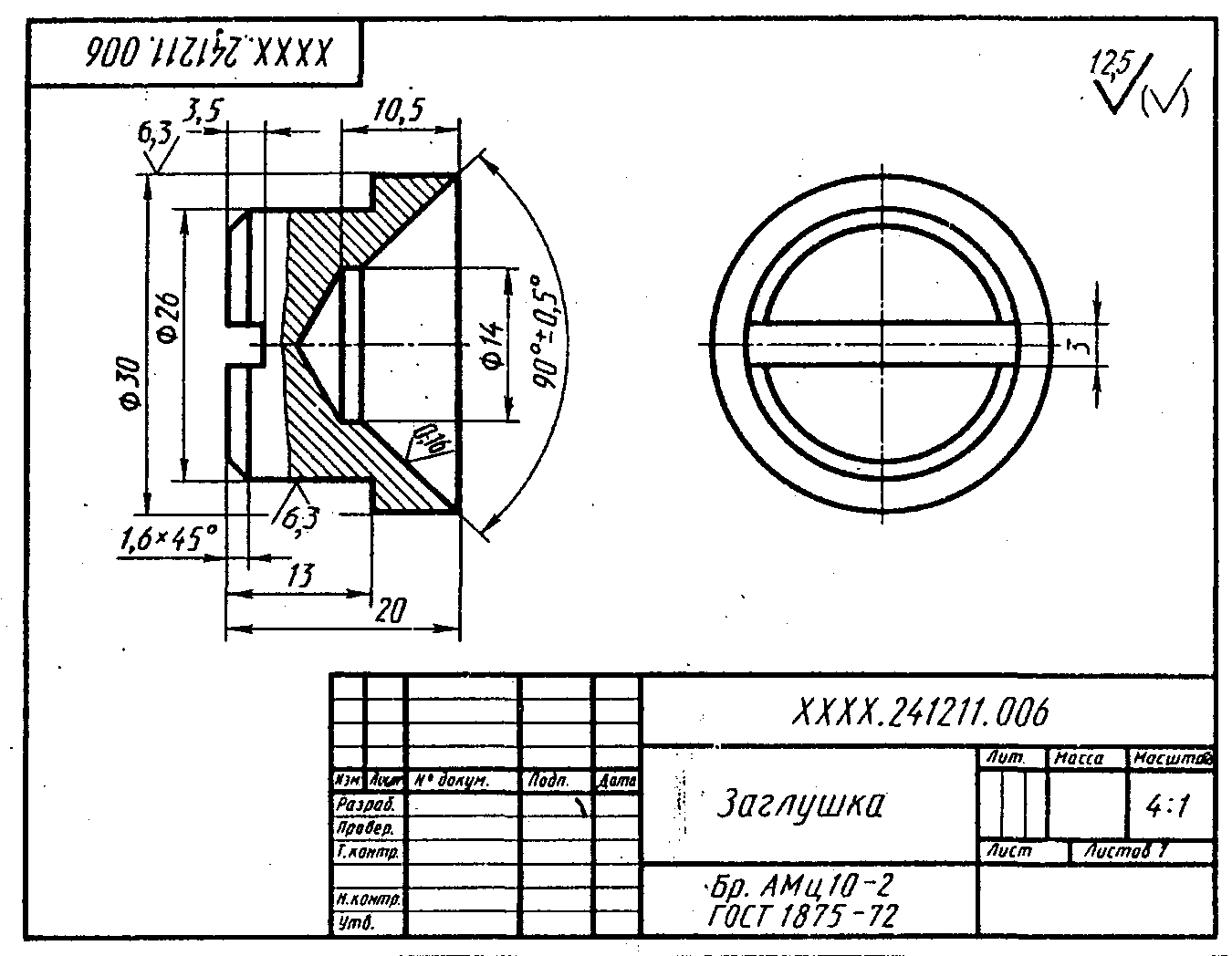

Примеры выполнения рабочих чертежей деталей по чертежу общего вида ( рисунок 5.4) и таблицы перечня к нему (рисунок 5.5) приведены на рисунках 5.6, 5.7 … 5.11.

Рисунок 5.4

| Поз | Обозначение | Наименование | Кол | Материал | ||||||

| Вновь разрабатывае- | ||||||||||

| мые изделия | ||||||||||

| ХХХХ.241211.001 | Корпус | БрАМц10-2 ГОСТ 18175 - 73 | ||||||||

| ХХХХ.241211.002 | Клапан | Сталь 45 ГОСТ 1050 - 74 | ||||||||

| ХХХХ.241211.003 | Пружина | Проволока II – 4,0 ГОСТ 9389 -75 | ||||||||

| ХХХХ.241211.004 | Штуцер | Ст.3 ГОСТ 380 - 71 | ||||||||

| ХХХХ.241211.005 | Гайка накидная | Ст.3 ГОСТ 380 - 71 | ||||||||

| ХХХХ.241211.000 | ||||||||||

| Изм | Лист | № докум | Подп. | Дата | ||||||

| Разраб. | Петров | Клапан обратный двойной | Лит | Лист | Листов | |||||

| Пров. | у | |||||||||

| КузГТУ, МТ-201 | ||||||||||

| Рис. 5.5 | ||||||||||

Рисунок 5.6

Рисунки 5.7, 5.8

Рисунки 5.9,5.10

Рисунок 5.11

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. ГОСТы ЕСКД. Общие требования выполнения чертежей. - М.: Издательство стандартов, 1984. – 240 с.

2. А.И. Лагерь, Э.А. Колесникова. Инженерная графика. – М.: Высш. шк., 1985. – 176 с.: ил.

3. Справочное руководство по черчению / В.Н. Богданов, И.Ф. Малежик, А.П. Верхола и др. – М.: Машиностроение, 1989.- 864 с.

4. В.А. Федоренко, А.И. Шошин. Справочник по машиностроительному черчению. – Л.: Машиностроение, 1981.- 416 с.: ил.

5. Л.И. Новичихина. Техническое черчение: Справочное пособие. – Мн.: Высш. шк, 1983. – 222 с.: ил.

ПРИЛОЖЕНИЕ

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

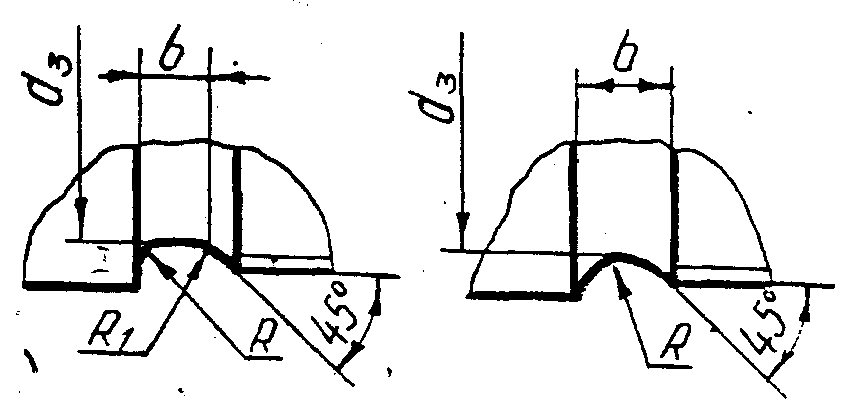

РАЗМЕРЫ ПРОТОЧЕК ДЛЯ МЕТРИЧЕСКИХ РЕЗЬБ

Наружная резьба

ТАБЛИЦА1

| шаг резь- бы | Тип 1 | Тип2 | d3 | |||

| b | R | R1 | b | R | ||

| 0,5 | 1,6 | 0,5 | 0,3 | - | - | d – 0,8 |

| 0,6 | 1,6 | 0,5 | 0,3 | - | - | d – 0,9 |

| 0,7 | 2,0 | 0,5 | 0,3 | - | - | d – 1,0 |

| 0,8 | 3,0 | 1,0 | 0,5 | - | - | d – 1,2 |

| 1,0 | 3,0 | 1,0 | 0,5 | 3,6 | 2,0 | d – 1,5 |

| 1,25 | 4,0 | 1,0 | 0,5 | 4,4 | 2,5 | d – 1,8 |

| 1,5 | 4,0 | 1,0 | 0,5 | 4,6 | 2,5 | d - 2,2 |

| 1,75 | 4,0 | 1,0 | 0,5 | 5,4 | 3,0 | d – 2,5 |

| 2,0 | 5,0 | 1,6 | 0,5 | 5,6 | 3,0 | d – 3,0 |

| 2,5 | 6,0 | 1,6 | 1,0 | 7,3 | 4,0 | d – 3,5 |

| 3,0 | 6,0 | 1,6 | 1,0 | 7,6 | 4,0 | d – 4,5 |

| 3,5 | 8,0 | 2,0 | 1,0 | 10,2 | 5,5 | d – 5 |

| 4,0 | 8,0 | 2,0 | 1,0 | 10,3 | 5,5 | d – 6 |

| 4,5 | 10,0 | 3,0 | 1,0 | 12,9 | 7,0 | d – 6,5 |

| 5,0 | 10,0 | 3,0 | 1,0 | 13,1 | 7,0 | d - 7 |

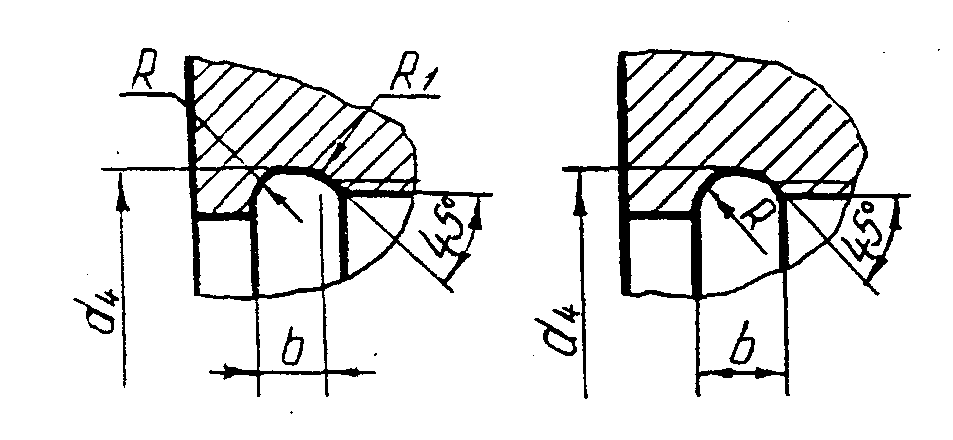

Внутренняя резьба

ТАБЛИЦА 2

| Шаг резь- бы | Тип 1 | Тип 2 | d4 | |||

| b | R | R1 | b | R1 | ||

| 0,5 | 2,0 | 0,5 | 0,3 | - | - | d + 0,3 |

| 0,75 | 3,0 | 1,0 | 0,5 | - | - | d + 0,4 |

| 1,0 | 4,0 | 1,0 | 0,5 | 3,6 | 2,0 | d + 0,5 |

| 1,25 | 5,0 | 1,6 | 0,5 | 4,5 | 2,5 | d + 0,5 |

| 1,5 | 6,0 | 1,6 | 1,0 | 5,4 | 3,0 | d + 0,7 |

| 1,75 | 7,0 | 1,6 | 1,0 | 6,2 | 3,5 | d + 0,7 |

| 2,0 | 8,0 | 2,0 | 1,0 | 6,5 | 3,5 | d + 1,0 |

| 2,5 | 3,0 | 1,0 | 8,9 | 5,0 | d + 1,0 | |

| 3,0 | 3,0 | 1,0 | 11,4 | 6,5 | d + 1,2 | |

| 3,5 | 3,0 | 1,0 | 13,1 | 7,5 | d + 1,2 | |

| 4,0 | 3,0 | 1,0 | 14,3 | 8,0 | d + 1,5 | |

| 4,5 | 3,0 | 1,0 | 16,6 | 9,5 | d + 1,5 | |

| 5,0 | 3,0 | 1,0 | 18,4 | 10,5 | d + 1,8 | |

| 5,5 | 3,0 | 1,0 | 18,7 | 10,5 | d + 1,8 | |

| 6,0 | 3,0 | 1,0 | 18,9 | 10,5 | d + 2,0 |

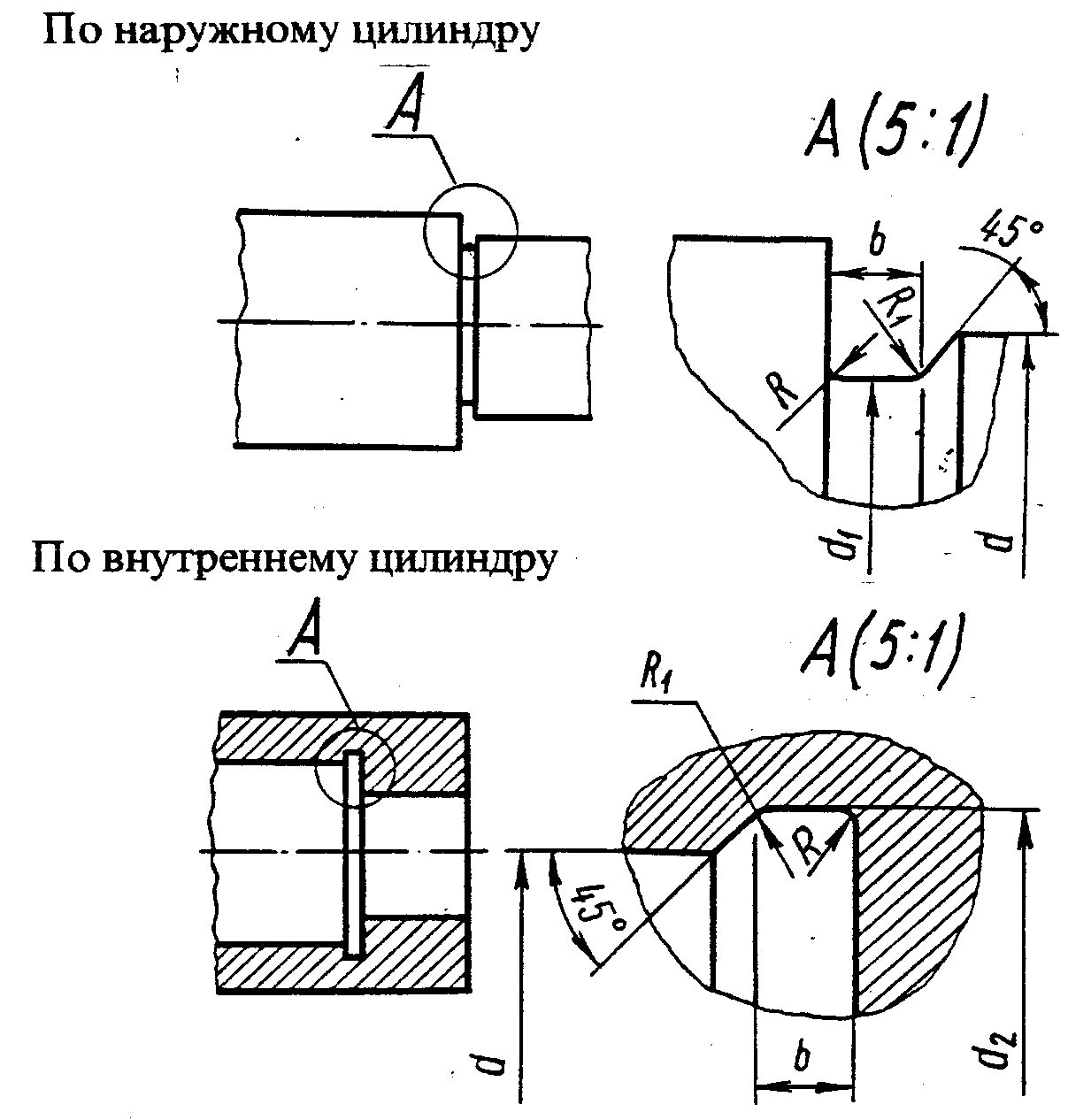

КАНАВКИ ДЛЯ ВЫХОДА ШЛИФОВАЛЬНОГО КРУГА

По наружному цилиндру

По внутреннему цилиндру

ТАБЛИЦА 3

| d | d1 | d2 | b | R | R1 |

| До 10 | d – 0,3 | d + 0,3 | 0,3 | 0,2 | |

| 1,6 | 0,5 | 0,3 | |||

| 0,5 | 0,3 | ||||

| Св. 10 до 50 | d – 0,5 | d + 0,5 | 1,0 | 0,5 | |

| Св. 50 до 100 | d - 1 | d + 1 | 1,6 | 0,5 | |

| Св. 100 | 2,0 | ||||

| 3,0 |

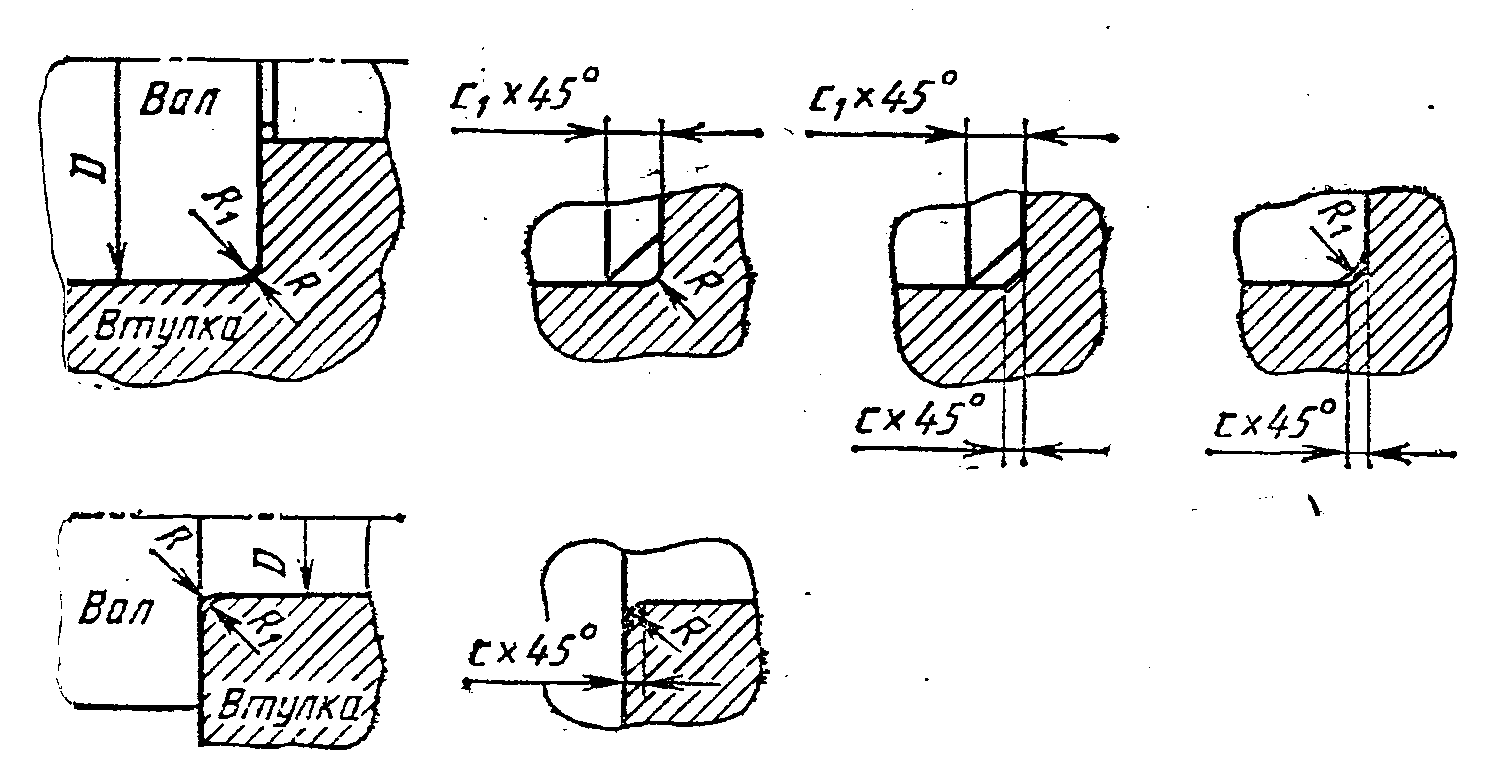

РЕКОМЕНДУЕМЫЕ РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ ВАЛА И ВТУЛКИ, СОПРЯГАЕМЫХ ПО ДИАМЕТРУ D , мм.

ТАБЛИЦА 4

| D | R; c | R1; c1 | D | R; c | R1; c1 |

| Св.3 до 6 | 0,4 | 0,6 | Св. 68 до 100 | ||

| Св. 6 до 10 | 0,6 | 1,0 | Св.100 до 150 | ||

| Св. 10 до 18 | 1,0 | 1,6 | Св. 150 до 200 | ||

| Св. 18 до 28 | 1,6 | 2,0 | Св. 200 до 250 | ||

| Св. 28 до 46 | 2,0 | 2,5 | Св. 250 до 300 | ||

| Св. 46 до 68 | 2,5 | 3,0 |

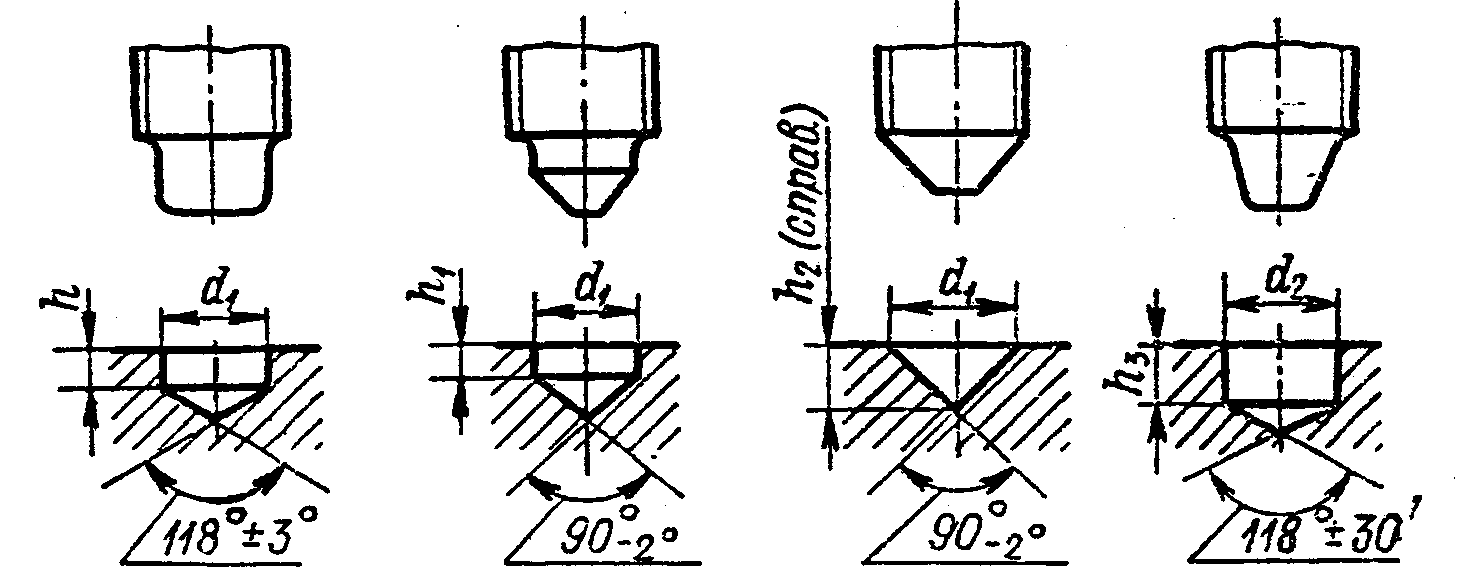

ПОВЕРХНОСТИ ОПОРНЫЕ ДЛЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ, мм.

ТАБЛИЦА 5

| Номинальный диаметр резьбы или стержня Диа метр Резьбы Или Стержня d | Под винты с цилиндрической головкой и шестигранным углублением под ключ, с полукруглой и цилиндрическими головками. | Под винты с потайной и полупотайной головками и шурупы | ||||||

| d | D | D1 | H1 | H2 | H3 | H4 | D | |

| 1-й ряд | 2-й ряд | |||||||

| 2,3 | 2,3 | - | - | - | 0,7 | - | 2,5 | |

| 1,2 | 2,6 | 2,6 | - | - | - | 0,8 | - | 2,8 |

| 1,4 | 2,9 | 2,9 | - | - | - | - | 3,2 | |

| 1,6 | 3,3 | 3,3 | - | - | - | 1,2 | - | 3,8 |

| 4,3 | 4,3 | - | - | - | 1,4 | 4,6 | ||

| 2,5 | - | - | - | 1,7 | 2,5 | 5,6 | ||

| 6,5 | 6,5 | - | - | - | 6,5 | |||

| 3,5 | - | - | - | - | - | - | - | - |

| 5,5 | 2,8 | 8,3 | ||||||

| 3,5 | 10,3 | |||||||

| 12,3 | ||||||||

| 7,5 | 16,5 | |||||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | - | - | |||||

| - | - | - | - |

ОТВЕРСТИЯ ПОД УСТАНОВОЧНЫЕ ВИНТЫ, мм

ТАБЛИЦА 6

| Диаметр резьбы винта | d1 | d2 | h | h1 | h2 | h3 |

| 2,5 | 1,7 | - | 1,0 | - | 0,8 | - |

| 2,0 | - | 1,2 | - | 1,0 | - | |

| 2,5 | - | 1,6 | - | 1,2 | - | |

| 3,5 | 1,6 | - | 1,7 | |||

| 4,5 | 2,0 | 1,0 | 2,2 | |||

| 5,5 | 2,5 | 1,0 | 3,0 | |||

| 6,4 | 3,0 | 1,2 | 3,5 | |||

| 8,4 | 4,0 | 1,6 | 4,5 | |||

| - | 4,0 | 2,0 | 6,0 | - | ||

| - | 6,0 | 2,5 | 7,5 | - | ||

| - | 6,0 | 2,5 | 9,0 | - |