Линейные размеры и предельные отклонения

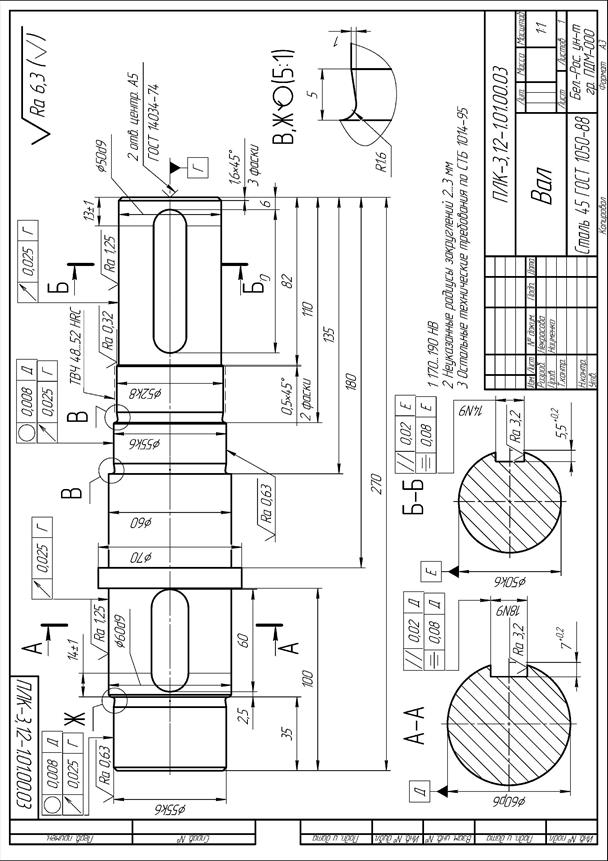

На чертеже вала задают сопряжённые С, цепочные Ц, габаритные Г, свободные В, координирующие К размеры и длины l ступеней вала, как показано на рисунке 7.

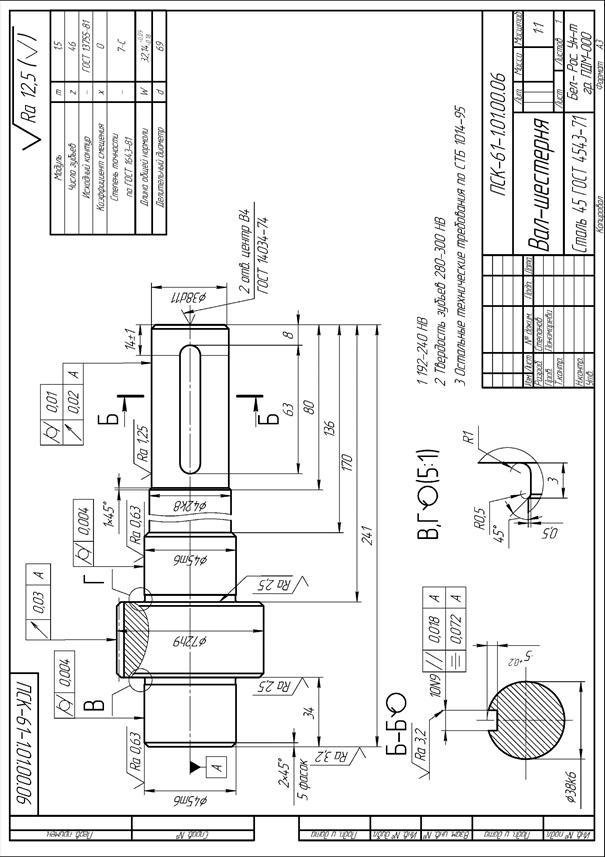

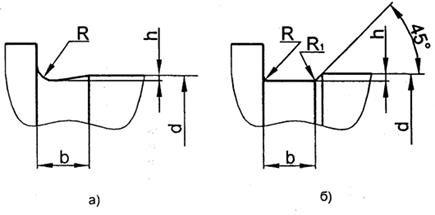

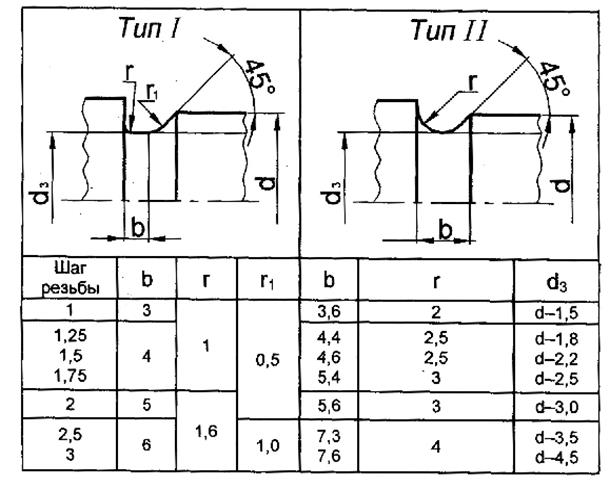

На чертежах валов выноской в масштабе увеличения приводят форму, как на рисунке 9, и размеры из таблицы 3 канавок для выхода шлифовального круга, а также канавок для выхода резьбонарезного инструмента по данным таблицы 4.

Рисунок 9 – Форма и параметры канавок для выхода шлифовального круга Таблица 3 – Размеры канавок для выхода шлифовального круга

| D | b | h | R | R1 |

| Св. 10 до 50 Св. 50 до 100 Св. 100 | 0,25 0,5 0,5 | 1,0 2,6 2,0 | 0,5 0,5 1,0 |

Таблица 4 – Размеры канавок для выхода резьбонарезного инструмента

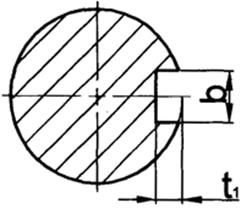

На чертеже приводят торцовые сечения вала по шпоночным пазам с указанием ширины b и глубины t1, например, как на рисунке 10

Рисунок 10 – Торцовое сечение вала

На сопряженные размеры задают предельные отклонения в соответствии с посадками, обозначенными на сборочном чертеже узла. На ширину b шпоночного паза принимают поле допуска Р9, предельные отклонения глубины t1, шпоночного паза +0,1мм при сечении шпонки до 6х6мм и +0,2 мм при большем сечении шпонки; предельные отклонения или поля допусков цепочных размеров принимают в зависимости от способа их компенсации:

а) если компенсатором служит набор прокладок, то поля допусков цепочных размеров принимают: отверстий Н11, залов h11, остальных ±1Т11/2;

б) если компенсатором служит резьбовая пара, то поля допусков задают: Н14, h14, ±1Т14/2.

Предельные отклонения свободных размеров указывают в технических требованиях записью: Н14, h14, IТ14/2.

2.2 Допуски формы и расположения поверхностей

Рабочей осью вала является общая ось посадочных поверхностей А и В для подшипников качения (рисунок 11). Вследствие неизбежных погрешностей рабочая ось не совпадает с осью вращения вала при его изготовлении.

В таблице 5 в соответствии с позициями, приведенными на рисунке 11, даны указания по определению значений допусков формы ирасположения поверхностей.

Таблица 5 – Алгоритмы определения допусков формы ирасположения поверхностей

| Позиция на рисунке 11 | Допуск |

| 1 и 2 | T  =0,5t, где t – допуск размера поверхности по таблице 6 =0,5t, где t – допуск размера поверхности по таблице 6 |

T   при посадке радиального шарикового подшипника T при посадке радиального шарикового подшипника T   – радиально-упорного шарикового или роликового подшипника с короткими цилиндрическими роликами T – радиально-упорного шарикового или роликового подшипника с короткими цилиндрическими роликами T   – конического роликового подшипника, где – конического роликового подшипника, где  – длина посадочного места на валу в мм. T – длина посадочного места на валу в мм. T  в мкм в мкм | |

T  на диаметре на диаметре  по таблице 7 по таблице 7 | |

T   для для  мин-1, здесь T мин-1, здесь T  в мм в мм | |

на диаметре на диаметре  по таблице 9. степень точности допуска при базировании подшипников: шариковых – 8, роликовых –7 по таблице 9. степень точности допуска при базировании подшипников: шариковых – 8, роликовых –7 | |

на диаметре на диаметре  при l/d < 0,7 по таблице 9. Степень точности допуска по таблице 10 при l/d < 0,7 по таблице 9. Степень точности допуска по таблице 10 | |

T  =0,5tшп, T =0,5tшп, T  =2tшп, где tшп – допуск ширины шпоночного паза по таблице 6 =2tшп, где tшп – допуск ширины шпоночного паза по таблице 6 |

Допуск цилиндричности (позиция 1) посадочных поверхностей для подшипников качения задают, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым – отклонения геометрической формы дорожек качения колец подшипников.

Допуск цилиндричности (позиция 2) посадочных поверхностей валов в местах установки на них зубчатых или червячных колес задают, чтобы ограничить концентрацию давлений.

Допуск соосности (позиция 4) посадочной поверхности для зубчатого или червячного колеса задают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых или червячных передач.

Допуск соосности (позиция 5) посадочной поверхности для полумуфты, шкива или звездочки назначают при частоте вращения вала более 1000 мин-1, чтобы снизить дисбаланс вала и детали, установленной на этой поверхности.

Таблица 6 – Значение допусков по ГОСТ 25346-89, мкм

| Интервал размеров, мм | Квалитет, мкм | ||||||||

| Св. 6 до 10 | |||||||||

| Св. 10 до 18 | |||||||||

| Св. 18 до 30 | |||||||||

| Св. 30 до 50 | |||||||||

| Св. 50 до 80 | |||||||||

| Св. 80 до 120 | |||||||||

| Св. 120 до 180 | |||||||||

| Св. 180 до 250 |

Таблица 7 – Значения допусков соосности

| Интервал размеров, мм | Допуск соосности при степени точности допуска (таблица 8) , мкм | ||||

| Св. 18 до 30 | |||||

| Св. 30 до 50 | |||||

| Св. 50 до 120 | |||||

| Св. 120 до 250 |

Таблица 8 – Степень точности соосности

| Степень кинематической точности передачи | Степень точности допуска при диаметре делительной окружности, мм | ||

| Св. 50 до 125 | Св. 125 до 180 | Св. 180 до 260 | |

| 5/6 | 5/6 | 6/7 | |

| 6/7 | 6/7 | 7/8 | |

| 7/8 | 7/8 | 8/9 | |

| 7/8 | 8/9 | 8/9 | |

| Примечание – Значения в числителе при посадке зубчатого колеса, в знаменателе – червячного |

Таблица 9 – Значения допусков перпендикулярности и параллельности

| Интервал размеров, мм | Допуски перпендикулярности и параллельности, мкм | |||||

| Степень точности | ||||||

| Св. 16 до 25 | ||||||

| Св. 25 до 40 | ||||||

| Св. 40 до 63 | ||||||

| Св. 63 до 100 | ||||||

| Св. 100 до 160 | ||||||

| Св. 160 до 250 |

Таблица 10 – Значения степеней точности перпендикулярности

| Тип колёс | Степень точности допуска перпендикулярности при степени точности передачи по нормам контакта | ||

| 7, 8 | |||

| Зубчатые | |||

| Червячные |

Допуск перпендикулярности (позиция 6) базового торца вала задают, чтобы уменьшить перекос колец подшипников и искажение геометрической формы дорожки качения внутреннего кольца подшипника.

Допуск перпендикулярности (позиция 7) базового торца вала назначают только при установке на вал зубчатых или червячных колес с узкими ступицами (l/d < 0,7), чтобы обеспечить выполнение норм контакта зубьев в передаче.

Допуски параллельности и симметричности (позиция 8) шпоночного паза задают для обеспечения возможности сборки вала с устанавливаемой на нем деталью и равномерного контакта поверхностей шпонки и вала.

На рисунках 12, 13 и 23 приведены примеры рабочих чертежей вала, вала-шестерни и червяка соответственно.