Часть I. Проектировочный расчет

Методические указания к курсовому проекту

по деталям машин для студентов

машиностроительных специальностей

всех форм обучения

4-е издание, переработанное

Нижний Новгород

Составители А.А. Ульянов, Ю.П. Кисляков, Л.Т. Крюков

УДК 621.833: 539.4 (075.5)

Зубчатые и червячные передачи. ЧI: Проектировочный расчет: Метод. указания

к курсовому проекту по деталям машин для студентов машиностроительных спец. всех форм обучения.- 4-е изд., перераб. / НГТУ; Сост.: А.А. Ульянов,

Ю.П. Кисляков, Л.Т. Крюков - Н. Новгород, 2001. – 31 с.

Научный редактор Н.В. Дворянинов

Редактор И.И. Морозова

Подп. к печ. Формат 60х841/16. Бумага газетная.. .

Печать офсетная Печ. л. 2. Уч.- изд. л. . Тираж 1000 экз. Заказ .

Нижегородский государственный технический университет.

Типография НГТУ,. 603600, .Н. Новгород, ул. Минина, 24.

© Нижегородский государственный

технический университет, 2001

ВВЕДЕНИЕ

В данной работе приведены методические указания по проектировочному расчету цилиндрических и конических зубчатых передач, а также червячных передач с цилиндрическими червяками.

Настоящие указания являются 4-м переработанным изданием методи-ческих указаний кафедры 1991 года. Основаниями для переработки послужили ГОСТ 21354-87 [1] и методики расчетов, изложенные в [2]…[5].

Проектировочные расчеты являются ориентировочными, служат для предварительного определения размеров передач и не могут заменить проведения окончательных проверочных расчетов на прочность.

1. МАТЕРИАЛЫ И ТЕРМООБРАБОТКА

Зубчатые передачи

1.1.1. Основной материал - термически обработанные стали с содержанием углерода 0,1…0,6 %.

1.1.2. В зависимости от твердости поверхностей зубьев зубчатые колеса разделяют на три группы:

а) мягкие - с твердостью поверхности Н £ 350 НВ (обычно 163…302 НВ – после нормализации или улучшения);

б) твердые – 350 НВ < Н < 56 HRCЭ (обычно 40…56 HRCЭ – закаленные)

в) высокотвердые – Н > 56 HRCЭ (обычно 56…63 HRCЭ – цементированные, нитроцементированные, азотированные).

|

1.1.4. Мягкие зубчатые переда-чи хорошо прирабатываются. С увеличением твердости активных поверхностей зубьев, а также окружной скорости прирабатываемость зубчатых колес снижается.

Для ускорения прирабатывае-мости зубьев и повышения несущей способности рекомендуют для передач :

а) прямозубых

Н1m – H2m > 25 HB;

|

Н1m – H2m > 100 НВ,

где Н1m , H2m – средние твердости поверхностей зубьев.

` 1.1.5. При Н £ 350 НВ чистовое нарезание зубьев производят после термообработки, что позволяет получать высокие степени точности без применения дорогих отделочных операций.

1.1.6. Зубья с твердостью Н > 350 НВ нарезают до термообработки, после которой подвергают отделочным операциям (обкатке, шлифованию, полиро-ванию, притирке и т.д.)

Твердые и высокотвердые зубья – плохо прирабатывающиеся. Для них принимают Н1m » Н2m и применяют в массовом и крупносерийном производ-ствах для снижения габаритов и массы передачи.

1.1.7. Основные виды термо и химико – термических упрочнений зубча-тых колес :

а) нормализация – нагрев выше критической температуры с охлажде-нием на воздухе; применяется для колес больших размеров, во вспомогате-льных механизмах и с ручным приводом.

б) закалка – нагрев выше критической температуры ацетиленовым пламенем или токами высокой частоты (закалка ТВЧ), выдержка и охлаждение с определенной скоростью (в воде, в масле и т.п.).

Объемная закалка не сохраняет вязкой сердцевину и вытесняется поверх-ностными методами упрочнения.

Поверхностная закалка ТВЧ широко применяется для средненапря-женных передач и скоростей до 12,5 м/с; должна проводиться с охватом впадин зубьев и целесообразна для шестерен в паре с улучшенными колесами;

в) улучшение – закалка с высоким отпуском до t0 = 550…650 0С с целью снижения внутренних напряжений и повышения пластичности; применяют при отсутствии жестких требований к габаритам и массе передачи в мелкосерийном и единичном производствах;

г) цементация (56…63 HRCЭ) – диффузионное насыщение углеродом при t0 = 900…950 0С поверхностного слоя низкоуглеродистой стали на глубину 1…2 мм с последующими закалкой и низким отпуском (до 250 0С);

д) нитроцементация (56…64 HRCЭ) – насыщение поверхности угле-родом и азотом в газовой среде; требует дорогого оборудования;

е) азотирование (до 750…900 HV) – насыщение поверхности азотом на глубину 0,3…0,6 мм; минимальное искажение формы зубьев, не требует отде-лочных операций (например, для колес с внутренними зубьями); рекомендуют для высокоскоростных и высокоточных передач.

1.1.8. При любом способе получения высокотвердой поверхности зубьев твердость сердцевины не должна превышать 40…45 HRCЭ.

1.1.9. В целях унификации материалов в многоступенчатых редукторах рекомендуют для всех ступеней сохранять одно и то же сочетание марок сталей шестерни и колеса, а разные механические характеристики поверхностей зубь-ев получать за счет изменения режимов термо – или химико – термической обработки.

1.1.10. Зубчатые колеса больших размеров ( da ³ 500 мм ) изготавливают литыми из стали и чугуна или бандажированными (из центра и зубчатого венца

1.1.11. Выборка марок сталей для курсового проекта и механические характеристики зубьев в зависимости от термообработки приведены в табл. 1.1.

Таблица 1.1. Характеристики механических свойств сталей зубчатых колес

| |||||||||||||||||

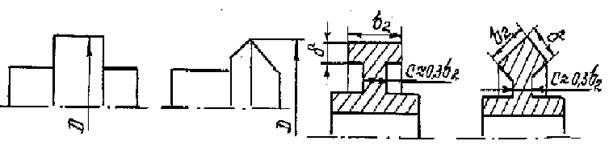

| D = da + 6 мм | D = dae + 6 мм |

S = c или S = d d = 2,2 m + 0,05b2 |

S = c или S = d d = 2,5 mte + 2 мм | ||||||||||||||

| Марка стали | Размеры, мм, не более | Термо-обработка | Механические свойства | Отнси- тель-ная стои-мость | |||||||||||||

| твердость | |||||||||||||||||

| sв, МПа | sт, МПа | НВ cердце- вины | HRCЭ повер- хности | ||||||||||||||

| D | S | ||||||||||||||||

| любые | нормализация | 163 - 192 | --- | ||||||||||||||

| любые | нормализация | 179 - 207 | --- | 1,0 | |||||||||||||

| улучшение | 235 - 262 | --- | |||||||||||||||

| улучшение | 269 – 302 | --- | |||||||||||||||

| 40Х | улучшение | 235 – 262 | --- | ||||||||||||||

| 40Х | улучшение | 269 – 302 | --- | 1,3 | |||||||||||||

| 40Х | закалка ТВЧ | 269 – 302 | 45 – 50 | ||||||||||||||

| 35ХМ | улучшение | 235 – 262 | --- | ||||||||||||||

| 35ХМ | улучшение | 269 – 302 | --- | 1.5 | |||||||||||||

| 35ХМ | закалка ТВЧ | 269 – 302 | 48 – 53 | ||||||||||||||

| 40ХН | улучшение | 235 – 262 | --- | ||||||||||||||

| 40ХН | улучшение | 269 – 302 | --- | 2,0 | |||||||||||||

| 40ХН | закалка ТВЧ | 269 – 302 | 48 – 53 | ||||||||||||||

| 45ХЦ | улучшение | 235 – 262 | --- | ||||||||||||||

| 45ХЦ | улучшение | 269 – 302 | --- | 1,8 | |||||||||||||

| 45ХЦ | закалка ТВЧ | 269 – 302 | 50 - 56 | ||||||||||||||

| 20ХНМ | цементация | 300 – 400 | 56 – 63 | 2,0 | |||||||||||||

| 12ХН3А | цементация | 300 – 400 | 56 – 63 | 2,4 | |||||||||||||

| 25ХГНМ | цементация | 300 – 400 | 56 – 63 | 1,8 | |||||||||||||

| 18ХГТ | нитроцементац | 300 – 400 | 56 – 63 | 1,2 | |||||||||||||

| Окончание табл.1.1 | ||||||||

| 40ХНМА | азотирование | 269 – 302 | 50 – 56 | 3,0 | ||||

| 38ХМЮА | азотирование | 269 – 302 | 850 –900 HV | 2,5 | ||||

| 35Л | любые | нормализация | 163 – 207 | --- | ||||

| 45Л | улучшение | 207 – 235 | --- | |||||

| 50ГЛ | улучшение | 235 – 262 | --- | |||||

| Примечания: 1. При поверхностном упрочнении зубьев механические характеристики сердцевины зуба определяются предшествующей термообработкой – улучшением. Исключение – зубья с модулем m < 3 мм, подвергаемые закалке ТВЧ, которые прокаливаются насквозь. 2. Стали поставляются в виде поковок или проката, кроме 35Л, 45Л, 50ГЛ, которые поставляют в виде отливок. |

Червячные передачи

1.2.1. Для червяков используют стали, приведенные в табл.1.1. Поверх-ности витков закаливают ТВЧ или цементируют с последующими шлифова-нием или полированием. Архимедовы червяки в связи со сложностью шлифо-вания в настоящее время почти не применяют.

1.2.2. Материалы венцов червячных колес, представленные в табл. 1.2, по ухудшению их антифрикционных и антизадирных свойств можно разбить на три группы:

- группа I. Бронзы оловянистые и сурьмяноникелевые применяют при скоростях скольжения vs > 5 м/с и длительной работе; дефицитны и дороги. Стоимость оловянистой бронзы примерно в 10 раз больше стоимости стали 45;

- группа II. Бронзы безоловянные и латуни – заменители оловянистых бронз при vs до 3…5 м/с;

- группа III. Мягкие серые чугуны при vs £ 2…3 м/с – во вспомогатель-ных механизмах.

1.2.3. В случае применения материалов из групп I и II червячные колеса выполняют сборными: центры (чугун или сталь) и зубчатые венцы (бронза или латунь).

Таблица 1.2. Материалы для червячных колес

| Марка материала | Способ отливки | Механические свойства | Допускаемая скорость сколь-жения vs, м/c | |||||||||

| sв, МПа | sт, МПа | твердость, НHB | Е×10-5, МПа | |||||||||

| Г Р У П П А I | ||||||||||||

| БрО10Ф1 | З | 80 – 100 | 0,75 | £ 25 | ||||||||

| М | 80 – 100 | 0,75 | £ 25 | |||||||||

| БрО10Н1Ф1 | Ц | 100 – 120 | 1,0 | £ 35 | ||||||||

| БрО6Ц6С3 | З | 60 – 75 | 0,75 | £ 12 | ||||||||

| М | 60 – 75 | 0,75 | £ 12 | |||||||||

| Окончание табл. 1.2 | ||||||||||||

| БрО5Ц5С5 | М | 60 – 75 | 0,75 | £ 12 | ||||||||

| БрСу7Н2 | -- | 0,75 | £ 25 | |||||||||

| Г Р У П П А II | ||||||||||||

| БрА9Ж4 | З | 1,0 | £ 5 | |||||||||

| М | 1,0 | £ 5 | ||||||||||

| Ц | 1,0 | £ 5 | ||||||||||

| БрА10Ж4Н4 | М, Ц | 1,0 | £ 5 | |||||||||

| БрА10Ж3Мц1,5 | М | 120 – 140 | 1,0 | £ 5 | ||||||||

| Л66А6Ж3Мц2 | З | 1,0 | £ 5 | |||||||||

| М | 1,0 | £ 5 | ||||||||||

| Ц | 1,0 | £ 5 | ||||||||||

| Л58Мц2С2 | М | 1,0 | £ 5 | |||||||||

| Л58Мц2О2С2 | М | 1,0 | £ 5 | |||||||||

| Г Р У П П А III | ||||||||||||

| СЧ12 | З | 280 * | --- | 120 – 150 | 0,75 – 1,0 | £ 3 | ||||||

| СЧ15 | З | --- | 163 – 229 | 0,75 – 1,0 | £ 3 | |||||||

| СЧ18 | З | --- | 170 – 241 | 0,75 – 1,0 | £ 2 | |||||||

| Примечания: 1. Обозначение способа отливки: З – в землю: М – в металлическую форму; Ц – центробеж- ный. 2. * - для чугунов предел прочности на изгиб. | ||||||||||||

2. РЕЖИМ РАБОТЫ И ЧИСЛО ЦИКЛОВ ПЕРЕМЕНЫ

НАПРЯЖЕНИЙ

Режим работы передачи

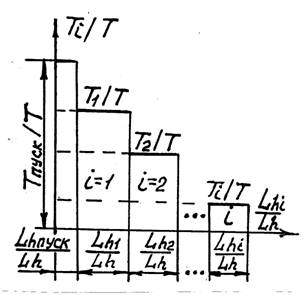

|

жения (рис.2.1).

На рис.2.1 каждый постоянный

i-й блок нагружения характеризуется отношением вращающих моментов Ti / T (i = 1,2,…) и соответствующего ему относительного времени наработки

Lhi / Lh.

При этом Т- номинальный момент (наибольший из длительно дей-ствующих Ti); Lh = SLhi – суммарное время действия всех блоков нагрузки (S Lhi / Lh = 1).

2.1.2. Переменный режим при рас-

четах заменяют условным постоянным Рис.2.1. Циклограмма нагружения

режимом, эквивалентным по усталостному воздействию на передачу, используя коэффициент приведения :

m = S (Ti / Tmax)m (Lhi / Lh), (2.1)

где Tmax = T1 = T (при i = 1). Кратковременные пиковые моменты (пуска, торможения, буксования и т.д.), суммарное число циклов которых не более 5×104, при расчете на сопротивление усталости не учитывают;

m – показатель степени отношения моментов: mH = qH / 2, mF = qF, где

qH и qF – показатели степени кривых усталостей соответственно по контакт-ным и изгибным напряжениям :

а) зубчатые передачи:

1) qH = 6; mH = 3 ;

2) qF = mF = 6 – зубья с однородной структурой материала, вклю-чая закаленные ТВЧ со сквозной закалкой и со шлифованной переходной поверхностью независимо от твердости и термообработки;

3) qF = mF = 9 – для цементированных, нитроцементированных и азотированных зубьев с нешлифованной переходной поверхностью ;

б) червячные передачи:

qH = 8, mH = 4; qF = mF = 9.

2.1.3. Коэффициенты приведения mH и mF для типовых, нормализованных режимов нагружения представлены в табл.2.1.

Таблица 2.1. Коэффициенты mH и mF для типовых режимов нагружения

| Типовой режим | Зубчатые и червячные передачи | |||

| нагружения | mH при mH | mF при mF | ||

| mH = 3 | mH = 4 | mF = 6 | mF = 9 | |

| 0 – Постоянный | 1,0 | 1,0 | 1,0 | 1,0 |

| I - Тяжелый | 0,5 | 0,416 | 0,3 | 0,2 |

| II - Средний равновероятный | 0,25 | 0.2 | 0,143 | 0,1 |

| III– Средний нормальный | 0,18 | 0,121 | 0,065 | 0,04 |

| IV- Легкий | 0,125 | 0,081 | 0,038 | 0,016 |

| V – Особолегкий | 0,063 | 0,034 | 0,013 | 0,004 |