Расчёт валов на выносливость (усталостную прочность)

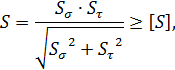

Условие прочности имеет вид:

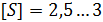

где  – требуемый коэффициент запаса прочности;

– требуемый коэффициент запаса прочности;

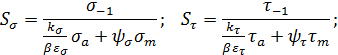

– коэффициенты запаса, соответственно, по нормальным и касательным напряжениям:

– коэффициенты запаса, соответственно, по нормальным и касательным напряжениям:

где  – пределы выносливости материала стального вала при изгибе и кручении с симметричным знакопеременным циклом нагружения, МПа;

– пределы выносливости материала стального вала при изгибе и кручении с симметричным знакопеременным циклом нагружения, МПа;

и

и  ,

,  – амплитудные и средние напряжения циклов нормальных и касательных напряжений;

– амплитудные и средние напряжения циклов нормальных и касательных напряжений;

– коэффициенты, учитывающие влияние постоянной составляющей цикла на усталость вала;

– коэффициенты, учитывающие влияние постоянной составляющей цикла на усталость вала;

– эффективные коэффициенты компенсации напряжений при изгибе;

– эффективные коэффициенты компенсации напряжений при изгибе;

– масштабные факторы;

– масштабные факторы;

– коэффициент поверхностного упрочнения.

– коэффициент поверхностного упрочнения.

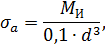

Если:

то условие прочности выполняется.

ГЛАВА 5. ОПОРЫ

Опоры обеспечивают возможность вращательного движения и передающие нагрузку.

Подшипники скольжения

Назначение подшипников — поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность свободного вращения или качания, и воспринимать действующие на них нагрузки. Кроме осей и валов, подшипники могут поддерживать детали, вращающиеся вокруг осей или валов, например шкивы, шестерни и др.

Подшипники скольжения — это опоры вращающихся деталей, работающие в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки.

По направлению воспринимаемых нагрузок подшипники скольжения разделяют па две основные группы:

· радиальные, предназначенные для восприятия нагрузок, перпендикулярных к оси вала;

· упорные для воспринятая осевых, нагрузок.

При совместном действии радиальных и осевых нагрузок обычно применяют радиальные и упорные подшипники совместно, реже применяют радиально-упорные подшипники.

Для правильной работы подшипников без систематического износа поверхностей цапфы и вкладыша они должны быть разделены слоем смазки достаточной толщины.

Для того чтобы между трущимися поверхностями мог длительно существовать масляный слой, в нем должно быть избыточное давление, которое может быть гидродинамическим, создаваемым при вращении цапфы, или гидростатическим, создаваемым насосом.

Основное практическое применение имеют подшипники с гидродинамической смазкой.

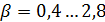

Вращающийся вал под действием внешней нагрузки занимает в подшипнике эксцентричное положение. Масло увлекается в клиновой зазор между валом и вкладышем и создает гидродинамическую поддерживающую силу (рисунок 5.1, а).

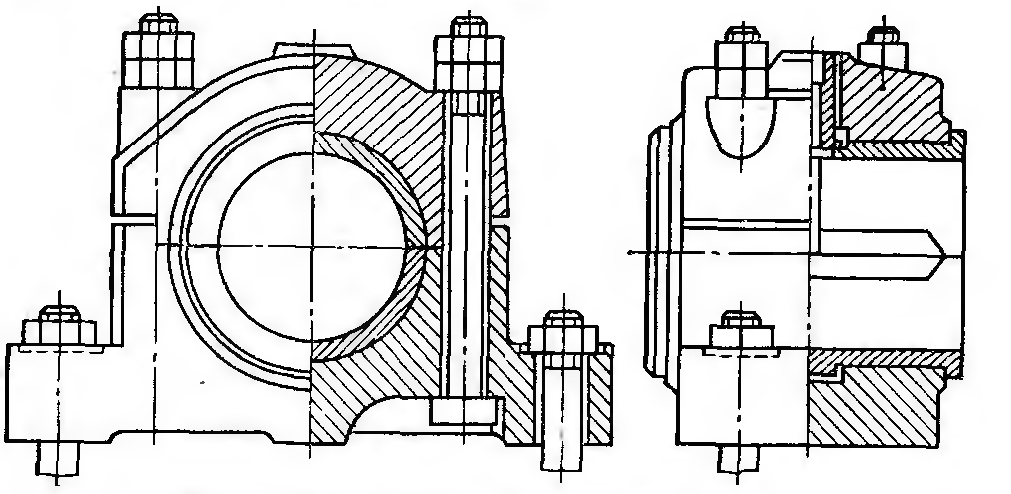

а) б)

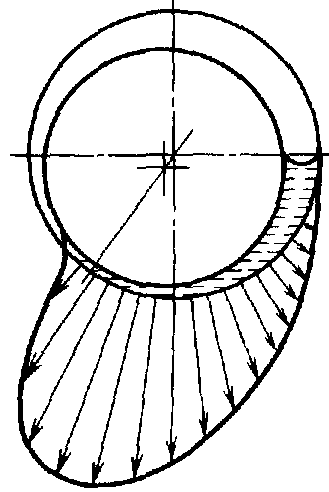

а – по окружности; б – по длине подшипника

P – давление, l- длина подшипника

Рисунок 5.1 – Эпюры гидродинамического давления в подшипнике

Гидродинамическое давление по длине подшипника распределяется неравномерно (рисунок 5.1, а). При отсутствии начальных и упругих перекосов цапфы в подшипнике давление масла вследствие торцового истечения изменяется по параболической кривой, снижающейся до нуля у концов подшипника. При перекосах эпюра распределения давления становится несимметричной (штриховая линия на рисунке 5.1, б).

Гидродинамическое трение в подшипниках можно обеспечить в очень широком диапазоне работы, кроме очень малых скоростей.

Области применения.

Подшипники скольжения имеют в современном машиностроении значительно меньшее применение, чем подшипники качения. Однако они сохранили некоторые важнейшие области, где имеют преимущественное или равное применение с подшипниками качения. Эти области охватывают:

1. Подшипники, которые необходимо по условиям сборки выполнять разъемными, например для коленчатых валов.

2. Подшипники особо быстроходных валов, работающие со скоростями, при которых долговечность подшипников качения, подверженных большим местным напряжениям, слишком мала.

3. Подшипники для особо точного направления валов, так как подшипники скольжения имеют меньшее количество деталей, влияющих на точность, чем подшипники качения, и масляный слой компенсирует погрешности шейки.

4. Подшипники особо тяжелых валов, для которых может потребоваться индивидуальное изготовление подшипников качения, и они могут оказаться существенно дороже.

5. Подшипники, подверженные большим толчкам, ударам и вибрационным нагрузкам из-за значительного демпфирующего действия масляного слоя.

6. Подшипники, требующие очень малых диаметральных размеров, например подшипники близко расположенных валов.

7. Подшипники, работающие в воде, агрессивных средах, при значительном загрязнении смазки, в которых подшипники качения неработоспособны.

Кроме того, подшипники скольжения применяют во вспомогательных тихоходных малоответственных механизмах.

5.1.2 Конструкция подшипников.

Подшипник скольжения состоит из корпуса, вкладышей, поддерживающих вал, а также смазывающих и защитных устройств.

Корпус подшипника может представлять собой отдельную литую или сварную деталь, присоединяемую к машине (рисунок 5.2), или может выполняться за одно целое с какой-нибудь неподвижной деталью (например, с рамой машины) или с подвижной деталью (например, с шатуном).

Рисунок 5.2 – Подшипник с разъемным корпусом

Корпуса подшипников выполняют цельными или разъемными (рисунок 5.2).

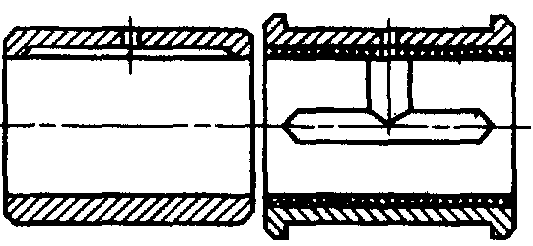

Вкладыши применяют для того, чтобы не выполнять корпуса подшипников из дорогих антифрикционных материалов, и для облегчения ремонта подшипника после износа. Вкладыши в неразъемных подшипниках изготовляют в виде втулки (рисунок 5.3, а), в обычных разъемных подшипниках — из двух половин (рисунок 5.3, б).

а) б) в)

а – втулка; б – вкладыш из двух половин с заливкой; в – вкладыш, штампованный из ленты

Рисунок 5.3 – Типы вкладышей подшипников

Существенное значение имеет выбор оптимального отношеия длины подшипника  к диаметру

к диаметру  . Увеличение длины подшипника приводит к уменьшению среднего давления в подшипнике, но к резкому увеличению кромочных давлений и повышению температуры из-за местных сближений поверхностей и худшего охлаждения. Уменьшение отношения

. Увеличение длины подшипника приводит к уменьшению среднего давления в подшипнике, но к резкому увеличению кромочных давлений и повышению температуры из-за местных сближений поверхностей и худшего охлаждения. Уменьшение отношения  ниже некоторого предела приводит к усиленному вытеканию масла через торцы подшипника и к снижению несущей способности.

ниже некоторого предела приводит к усиленному вытеканию масла через торцы подшипника и к снижению несущей способности.

Отношение  берут малым при стесненных осевых габаритах, малых зазорах и больших скоростях и тем большим, чем меньше начальные и упругие перекосы валов в подшипниках. В связи с повышением скоростей машин наблюдается закономерная тенденция сокращения отношения

берут малым при стесненных осевых габаритах, малых зазорах и больших скоростях и тем большим, чем меньше начальные и упругие перекосы валов в подшипниках. В связи с повышением скоростей машин наблюдается закономерная тенденция сокращения отношения  .

.

Важным условием хорошей работы подшипников являются малые перекосы осей цапфы и подшипника под нагрузкой. Особенно опасны кромочные давления при выполнении вкладышей из твердых материалов, например из чугуна.

Регулирование зазора применяют для установления оптимального зазора в прецизионных подшипниках (на заводе-изготовителе) и для компенсации износа при ремонтах. Разъемные подшипники регулируют, сближая вкладыши (см. рисунок 5.2) путем:

а) уменьшения толщины прокладок между ними;

б) снятия металла с поверхностей контакта крышки и корпуса.

5.1.3 Критерии работоспособности и расчета подшипников

Основными общими критериями работоспособности подшипников являются:

а) износостойкость — сопротивление абразивному изнашиванию и схватыванию;

б) сопротивление усталости при пульсирующей нагрузке.

Абразивное изнашиваниеможет иметь место вследствие недостаточной несущей способности масляного слоя при установившемся режиме работы, неизбежного смешанного трения при пуске и останове (при отсутствии гидростатической разгрузки) и особенно вследствие попаданий со смазкой абразивных частиц, соизмеримых с толщиной масляного слоя.

Схватываниеобычно имеет место вследствие местной потери масляной пленкой своей защитной способпости из-за повышенных общих и особенно местных давлений и температур. В подшипниках обычно образуются местные «горячие зоны», от которых начинается схватывание. Схватывание проявляется особенно активно при незакаленных шейках валов и при твердых материалах вкладышей, в частности твердых бронзах.

Основным расчетом подшипников скольжения является расчет на жидкостное трение, который основывается на том, что масляный слой должен воспринимать всю нагрузку, а его толщина должна быть больше сумм неровностей обработки поверхностей цапфы и вкладыша. Жидкостное трение в подшипнике обеспечивает его износостойкость и сопротивление схватыванию. Составной частью расчета на жидкостное трение является тепловой расчет, так как недопустимое повышение температуры может привести к недопустимому изменению свойств или даже к разложению смазки, к выплавлению заливки вкладыша, а также к недопустимым температурным деформациям и захватыванию вала в подшипнике. Кроме того, находят применение условные расчеты.

5.1.4Условные расчеты подшипников

Для подшипников жидкостного трения условные расчеты применяют как предварительные; для подшипников подужидкостного трения, ввиду отсутствия теории расчета при полужидкостном трении, как основные.

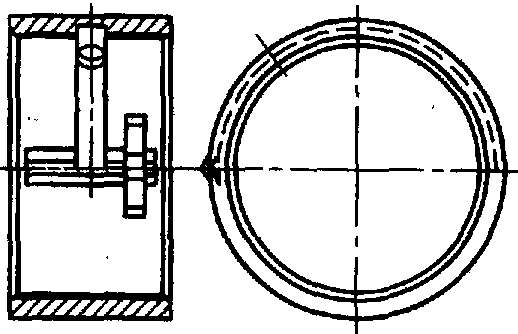

Расчет по допускаемым давлениям в подшипниках

Расчет, как правило, ведут по нагрузке, отнесенной к проекции цапфы:

где  радиальная нагрузка,

радиальная нагрузка,

площадь проекции цапфы на плоскость.

площадь проекции цапфы на плоскость.

В подшипниках большинства стационарных машин при отсутствии особых требований к габаритам  МПа в зависимости от условий работы и материалов.

МПа в зависимости от условий работы и материалов.

Расчет обычно используют как проверочный, так как диаметр цапфы определяется конструктивно после расчета вала.

Однако размеры цапфы можно также определить из расчета подшипника. Задаваясь  , можно написать

, можно написать

Истинные давления в подшипниках при отсутствии жидкостного трения определяют из решения задачи теории упругости для сжатия цилиндров с близкими радиусами при внутреннем контакте. Формулы Герца для подшипников скольжения неприменимы. Если сила на подшипник при его обычном расположении направлена вверх, то задача сводится к задаче о сжатии цилиндра и проушины.

Подшипники качения