Силовые соотношения в винтовой паре. Самоторможение в резьбе. КПД винтовой пары

Рассмотрим силы возникшие в винтовой паре. Развернём виток прям. Резьбы винта по среднему диаметру в наклонную плоскость, а гайку заменим ползуном

Гайка нагружена силой Fа и равномерно перемещается под действием окружной силы Ft вверх.

Ползун находится в состоянии равновесия под действием системы сил: Fa, Ft, Fтр, Fn

Заменим силы Fтр и Fn их равнодействующей R

Угол между вектарами сил R и Fn наз. угол трения

tg

Из трех сил Ft/Fa=tg(

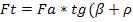

Ft=Fa*tg(

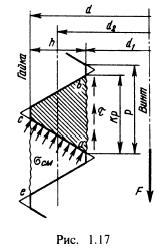

Полученная зависимость справедлива только для прям резьбы. Связь между силами трения между прямоугол и остроугол можно получить если предположить <

Для определения окружной силы в треугольной резьбе

)

)

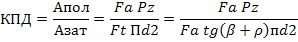

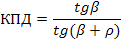

Если ведущим является винт, то КПД:

Для увеличения КПД применяют многозаходние резьбы

13.Момент завинчивания. Момент сопротивления в резьбе и момент трения на опорной поверхности гайки.

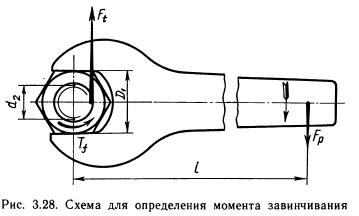

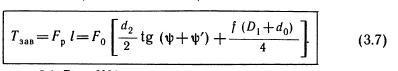

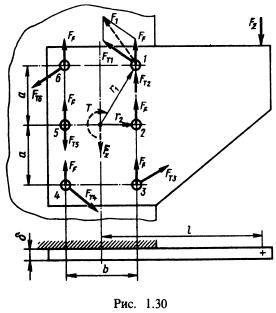

При завинчивании гайки или винта к ключу прикладывают момент завинчивания (рис. 3.28):

где Fρ — сила на конце ключа; / — расчетная длина ключа; Τ — момент в резьбе от окружной силы Fty приложенной по касательной к окружности среднего диаметра резьбы,

Здесь Fo — сила затяжки болта (взамен внешней осевой силы F); Tf — момент трения на опорном торце гайки или головки винта.

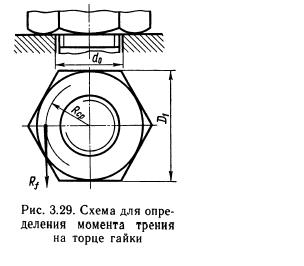

Опорный торец гайки представляет собой кольцо (рис. 3.29) с наружным диаметром D\, равным ее диаметру фаски, и внутренним диаметром do, равным диаметру отверстия под болт в детали.

Не допуская существенной погрешности, можно принять, что равнодействующая сила трения Rf = Fof приложена на среднем радиусе RCp = (D\ fdo)/4 опорной поверхности гайки. При этом

Схема для определения момента трения на торце гайки

Следовательно, момент завинчивания (момент на ключе)

14. Расчёт на прочность элементов резьбы. Распределения нагрузки по виткам резьбы гайки.

Условия прочности резьбы по напряжениям среза

Условия прочности резьбы по напряжениям среза

τ = F/(πd1HKKm)<[τ] для винта, τ = F/(πdHKKm)<[τ] для гайки,

где Η—высота гайки или глубина завинчивания винта в деталь; K=ab/p или К=се/р — коэффициент полноты резьбы; Кт — коэффициент неравномерности нагрузки по виткам резьбы.

Условие износостойкости ходовой резьбы по напряжениям смятия

σсм=F/(πd2hz)<[σcм]

Высота гайки и глубина завинчивания. Равнопрочность резьбы и стержня винта является одним из условий назначения высоты стандартных гаек.

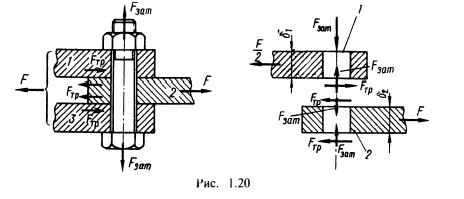

16.Расчёт резьбовых соединений при действии статической нагрузки, перпендикулярной осям болтов (болт поставлен с зазором).

Fтр > F

Fтр=Кз *F

Fтр= Fзат* f* i= Kз * F

Fзат =

d1>

Fрас= 1.3* Fзат

[  ]=

]=

Кз- коэф. Запаса

f- коэф. Трения

17.Расчёт незатянутого болта при действии статической нагрузки, перпендикулярной оси болта (болты в отверстиях поставлены без зазора).

В этом случаи отверстия обрабатываются развёрткой, а диаметры стержня болта выполн. с допуском обесп. посадку с натягом.

Длина части болта без резьбы должна быть меньше суммы толщин соед. детали на 2-3 мм.

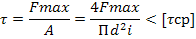

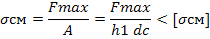

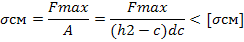

Стержень растчитывается по направлению среза

18.Расчёт затянутого болтового соединения при действии внешней асимметричной нагрузки, раскрывающей стык деталей (от F и M)

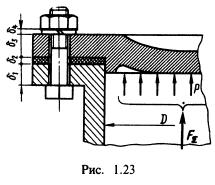

Примером служат болты для крепления крышек резервуаров, нагруженных давлением ρ жидкости или газа (рис. 1.23). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: F3aT·—сила затяжки болта;F= FΣ/z — внешняя нагрузка соединения, приходящаяся на один болт (Z — число болтов).

После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину Δ, а деформация сжатия деталей уменьшится на ту же величину.

Если обозначим χ коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F), то дополнительная нагрузка болта равна xF, а уменьшение затяжки стыка — (1 — x)F. Величину коэффициента χ определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки.

Δ=χFλ=(1-X)Fλ„ (1.23)

где λ β — податливость болта, равная его удлинению при единичной нагрузке; λΛ суммарная податливость соединяемых деталей.

Из равенства (1.23) имеем

χ=λΛ/(λ6+λΛ). (1.24)

Далее получим приращение нагрузки на болт

Fb=xF (1.25)

расчетную (суммарную) нагрузку болта

Fp=Fзат+xF (1.26)

и остаточную затяжку стыка от одного болта

FCT=Fзат-(1-x)F(1.27)

19.Расчёт группы затянутых болтов (клеммового соединения)

Для группы с одинаковыми нагружениями болтов сначала опред внешнию силу действующую на болтовое соединение. А затем внешнию силу на один болт

Сила Fзат Z суммарная сила затяжки всех болтов, вызывает со стороны каждой половину ступицы силу давления на вал Fn. Момент сил трения между ступицой и валом должен уравновесить внешний момент.

Момент сил трения:

Ттр=Fтр d=Fn f d

Тв = F L

Fn f d = Kз F L

Fn =

Предположим что полов. ступицы схемы соединения с рычагом шарнирно в точке а

Fзат =

20.Расчёт группы затянутых болтов при действии асимметрично приложенной нагрузки, сдвигающей детали в стыке.

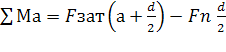

Примером служит крепление кронштейна (рис. 1.30). При расчете соединения силу заменяем такой же силой, приложенной в центре тяжести стыка, и моментом Т= FZL Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы Fz распределяется по болтам равномерно:

F=FΣ/z. (1.38)

Нагрузка от момента (реакции FTi, FTi, ..., FT) распределяется по болтам пропорционально их деформациям при повороте кронштейна. В свою очередь, деформации пропорциональны расстояниям болтов от центра тяжести стыка, который является ление реакций болтов перпендикулярно rz. По условию равновесия, T=Ft1r1+FT2r2+....+Ftzrz

где 11 " \ (1.39)

Ft1/ FT2=r1/r2

Для примера на рис. 1.30

T=4 Ft1r1+2FT2r2.

Суммарная нагрузка каждого болта равна геометрической сумме соответствующих сил Ff И Ft (на рис. 1.30 показана нагрузка для первого болта F

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно отметить, что для соединения, изображенного на рис. 1.30, наиболее нагруженными болтами являются 1-й и 3-й (реакции Ff И Ft близки по направлению) или 2-й (Ff и FT направлены одинаково, но FTi<FTl и FTi).

В конструкции соединения болты могут быть поставлены без зазора или с зазором.

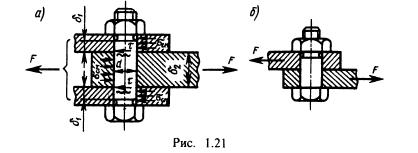

Болты поставлены без зазора. Нагрузка воспринимается непосредственно болтами (см. рис. 1.21,6). Прочность болтов и деталей рассчитывают по напряжениям среза и смятия [формулы (1.21) и (1.22)].

Болты поставлены с зазором. Нагрузка воспринимается силами трения в стыке, для образования которых болтам дают соответствующую затяжку. Приближенно полагают, что равнодействующая сил трения, вызванных затяжкой каждого болта, приложена в центре соответствующего отверстия.

Соединение будет прочным (детали не сдвигаются), если равнодействующая сил трения под каждым болтом не меньше, чем соответствующая равнодействующая сил Fr и FT. Так как по условию задачи болты затягивают одинаково, общую затяжку определяют по наиболее нагруженному болту (1-му или 2-му; рис. 1.30 ). Необходимая затяжка болтов

F^ = KFmJf, (1.40)

где £=1,3...2—коэффициент запаса; Fmax—сила, приходящаяся на наиболее нагруженный болт, равная, например, Ft; /—коэффициент трения в стыке деталей .

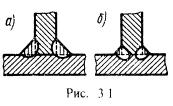

21.Общие сведения о сварных соединениях. Достоинства и недостатки. Область применения.

Сварное соединение — неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны.

Применяемые в современном машиностроении виды сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения . Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную.

Все рассмотренные виды контактной сварки высокопроизводительны, их широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т. п.

При сварном соединении проще обеспечиваются условия равнопрочности, снижения массы и стоимости изделия. Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей

Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве. Сварка таких изделий, как зубчатые колеса или коленчатые валы, позволяет изготовлять их более ответственные части (венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) — из дешевых материалов. По сравнению с литыми деталями, сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала. Большое распространение получили штампосварные конструкции (рис. 3.2, в), заменяющие фасонное литье, клепаные и другие изделия. Применение сварных и штампосварных конструкций позволяет во многих случаях снизить расход материала или массу конструкции на 30...50%, уменьшить стоимость изделий в 1,5....2 раза.