Задача 2. Расчёт исполнительных размеров гладких предельных калибров

Для одного из заданных сопряжений (Задача 1): Ø10F7/h7 построим схему расположения полей допусков рабочих и контрольных калибров для отверстия и вала по ГОСТ 24853 «Калибры гладкие для размеров до 500 мм. Допуски».

2.1 Произведем расчет размеров калибра-скобы для контроля вала Ø10-0,015.

Предельные отклонения вала Æ 10h7 (ГОСТ 25347-82)

Допуск 0,015 мм в интервале размеров до 180мм, является нестандартным, поскольку согласно ГОСТ 24853-81 рекомендуемый квалитет для изготовления калибра-скобы - 6

При нестандартном допуске изделия допуски на калибры назначаются, исходя из ближайшего квалитета. В данном примере это квалитет 6.

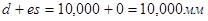

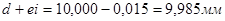

ei=-0,015 мм, es=0 мм.

Определяем предельные размеры вала:

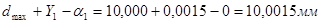

dmax =  ;

;

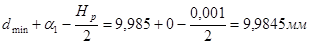

dmin =  .

.

d – номинальный размер изделия;

dmin – наименьший предельный размер изделия;

dmax – наибольший предельный размер изделия;

Определим размеры проходной (ПР) и непроходной (НЕ) стороны калибра-скобы, служащие для отсчета отклонений:

ПР=dmax=10,000мм;

НЕ=dmin=9,960мм.

Данные для расчета калибра-скобы выписываем из таблицы[1]

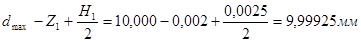

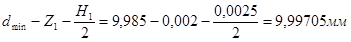

Z1=2 мкм, Y1=1,5 мкм, a1=0 мкм, H1=2,5 мкм, Hp=1 мкм.

Ниже приведены обозначения размеров допусков на схемах [1]:

Т – допуск изделия;

H1 — допуск на изготовление калибров для вала;

Нр — допуск на изготовление контрольного калибра для скобы;

Z — отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

Z1 — отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

Y1 —допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

a1 — величина для компенсации погрешности контроля калибрами валов с размерами свыше 180 мм.

Размеры калибров и допуски на изготовление зависят от допуска поверхности детали, для которой они предназначены. Отклонения размеров всех калибров задаются от предельных размеров изделий, т.е. от контролируемых границ, а не от номинальных размеров.

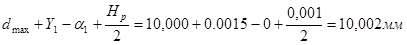

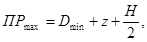

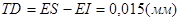

Рассчитаем предельные размеры проходной стороны калибра-скобы[1]:

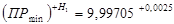

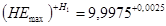

ПРmax =  ;

;

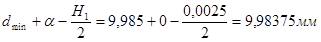

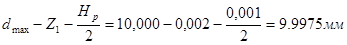

ПРmin =  .

.

Исполнительный размер проходной стороны калибра по формуле: [1]

ПРисп.=  .

.

Изношенный размер проходной стороны калибра по формуле[1]:

ПРизнош.=  .

.

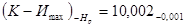

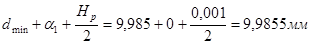

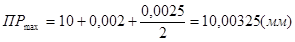

Предельные размеры непроходной стороны калибра-скобы по формулам[1]:

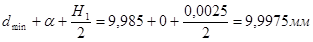

НЕmin=  ;

;

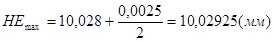

НЕmax=  .

.

Исполнительный размер непроходной стороны калибра по формуле:

НЕисп.=

Расчет размеров контрольного калибра для скобы (контркалибра) [1].

Рассчитаем предельные размеры проходной стороны калибра по формулам:

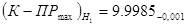

К-ПРmin=  ;

;

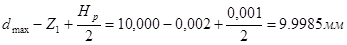

К-ПРmax=  .

.

Исполнительный размер проходной стороны контркалибра по формуле:

К-ПРисп.=  .

.

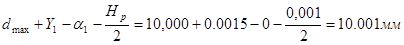

Предельные размеры контркалибра для контроля износа по формулам:

К-Иmax=  ;

;

K-Иmin=  .

.

К-Иисп.=  .

.

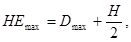

Предельные размеры непроходной стороны контркалибра:

К-НЕmax=  ;

;

К-НЕmin=  .

.

Исполнительный размер непроходной стороны контркалибра:

К-НЕисп.=

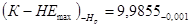

Рис.2.1 Схема расположения поля допуска калибра-скобы для контроля вала размером Ø10-0,015

Рис.2.1 Схема расположения поля допуска калибра-скобы для контроля вала размером Ø10-0,015

2.2 Произведем расчет размеров калибра-пробки для контроля отверстия Ø10+0.028 +0.013

Предельные отклонения отверстия Æ 10F7 (ГОСТ 25347-82)

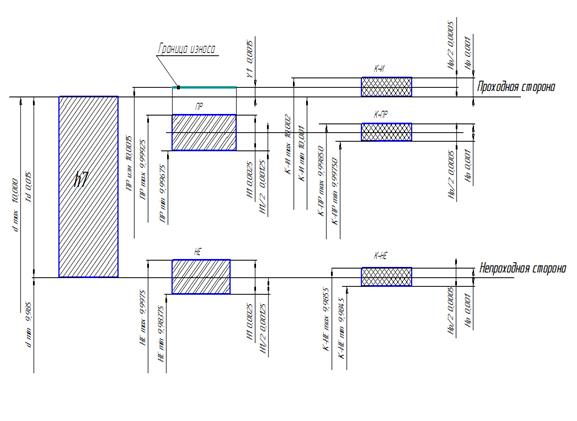

Максимальный диаметр рассчитываем по формуле:

где  - номинальный диаметр, мм;

- номинальный диаметр, мм;

- верхнее предельное отклонение размера, мм.

- верхнее предельное отклонение размера, мм.

(мм),

(мм),

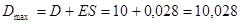

Минимальный диаметр рассчитываем по формуле

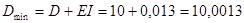

где  - номинальный диаметр, мм;

- номинальный диаметр, мм;

- нижнее предельное отклонение размера, мм.

- нижнее предельное отклонение размера, мм.

(мм)

(мм)

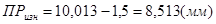

Определяем исполнительные размеры калибров-пробок

где Dmin –минимальный предельный размер отверстия, мм;

z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера, мм;

H – допуск на изготовление калибра для отверстия, мм.

Величины z, H, принимаются по ГОСТ 24853-81 (СТ СЭВ 157-88).

z = 2 мкм=0,002мм H = 2,5мкм=0,0025мм.

,

,

где Dmax – максимальный предельный размер отверстия, мм.

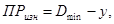

Предел износа калибра-пробки рассчитываем по формуле:

где y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия, мм.

Величину y принимаем по ГОСТ 24853-81

y =1,5 мкм

Строим схема расположения полей допусков детали и калибров пробок в соответствии с размерами (рисунок 3.1).

По ГОСТ 14820-69 и ГОСТ 14821-69 подбираются конструкция и размеры калибра-пробки и вычерчиваются в масштабе ее чертеж.