Пример 2. Интеграция системы слежения за стыком на оси сварочной колонны

Сварочная колонна должна обладать малой инерцией, обладать плавной регулировкой скоростей движения по нужной оси. Ее приводы должен не иметь люфтов в зацеплении и достаточно большим ресурсом.

В системе слежения и управления движением этой установки для сварки кольцевых швов обечаек неправильной (эллипсоидной) формы использованы дополнительные сенсоры:

– Датчик обратной связи по скорости сварки. Этот датчик выполнен в виде энкодера установленного на ось одного из дисков, окатывающих обечайку.

– Инклинометр ( датчик угла наклона оси к горизонтали) позволяет отслеживать положение сварочной головки по отношению к зениту и вести сварку либо в зените либо с постоянным значением на спуск или на подъем.

– Щуп контактной системы слежения для автоматической коррекции высоты головки по высоте и в направлении поперек шва.

В установке для сварки кольцевых стыков емкостей овального поперечного сечения движение вверх и вниз интегрировано на систему подъема опускания консоли сварочной колонны. Автоматическая коррекция положения всей головки с датчиками системы слежения и сварочной горелкой по отношению к зениту выполняется выкатом консоли сварочной колонны. Скорость вращения планшайбы сварочного позиционера должна плавно меняться во время сварки кольцевого стыка. После начала движения с установленной угловой скоростью вращения планшайбы сварочного позиционера начинается ее коррекция по датчику скорости. Понятно, что на скорость сварки оказывает влияние и необходимое изменение положения горелки к зениту и соответственные движения консоли сварочной колонны.

Конечно возможно запрограммировать необходимые координаты головки и изменения скорости вращения овальной обечайки при сварке, необходимы углы поворота ( разделить сварочный шов на сектора) согласно его теоретическому расположению на сварочной установке. Затем добавить в работу сканирующую систему слежения или отдельно определять реальное положение сварного шва овальной обечайки перед сваркой. Это уже достаточно сложное и трудоемкое в программировании и отнюдь не более дешевое решение. При этом форма обечайки и точность ее установки на сварочный позиционер должны быть все равно высокими. Но что делать если форма обечаек в производстве разная или геометрически неправильная? Программировать каждую из них или выполнять достаточно долгий обход сканирующей системы перед каждой сваркой для внесения данных о реальной форме и расположении обечайки в программу работы установки. Описанная выше система слежения за стыком и управления движениями сварочной головки позволяет работать с такими обечайками без предварительного прохода, но с одним ограничением – не должно быть резких изменений формы и вогнутых зон. Создание программы в том же объеме как при обучении сварочного робота не требуется.

8.Системы программного управления при электронно-лучевой сварке.

9.Системы программного управления при сварке неплавящимся электродом.

Системы программного управления при дуговой сварке неплавящимся электродом

При разработке программ сварочного цикла важны выбор технологической схемы сварки, а также определение границ участков с одинаковыми параметрами режима. Это следует решать в зависимости от требований: нужно ли получить максимальную производительность, соблюсти определенный термический цикл или обеспечить выполнение процесса при минимальных изменениях режима.

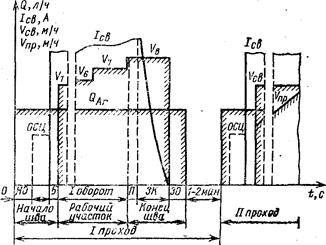

Например, для кольцевого стыка труб из коррозионно-стойкой стали в широком диапазоне диаметров 40—400 мм и более, выполняемого автоматически аргонодуговой сваркой за несколько проходов, можно составить типовую программу последовательности сварочных операций, представленную циклограммой на рис. 8.1.

Рис. 8.1. Типовая циклограмма аргонодуговой сварки неповоротного кольцевого стыка трубы

Здесь программа состоит из начального обдува НО соединения аргоном (5—10 с), включения контактора осциллятором ОСЦ и возбуждения основной дуги, обеспечивающей местный прогрев стыка (4—6 с), включения двигателя вращения автомата, обеспечивающего требуемую скорость сварки Удв, и наложения рабочего участка шва.

Конечная программа требует некоторого перекрытия П начала шва (8—10 с), заварки кратера ЗК, и заключительного обдува 30 стыка аргоном (10—15 с). После небольшой паузы (1—2 мин) по той же программе выполняется следующий проход шва. Подобная программа может быть применена и для прямолинейного шва.

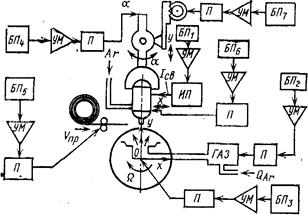

Функциональная схема устройства, выполняющего рабочую программу аргонодуговой сварки неповоротного стыка трубы, показана на рис. 8.2.

Рис. 8.2. Функциональная схема устройства, выполняющего рабочую программу аргонодуговой сварки неповоротного стыка трубы

На схеме выполнено программирование семи рабочих параметров: тока сварки Iсв, давления аргона в зоне сварки РAr, частоты вращения детали О, угла отклонения сварочной горелки от вертикали а, скорости подачи присадочной проволоки Vпр, перемещения сварочной горелки по координатам х и у. Блоки программирования БП1—БП2 перечисленных параметров можно выполнять типовыми, а в качестве элементов этих блоков применять электромеханические реле, электронные лампы, тиратроны с холодным катодом, полупроводниковые приборы и интегральные схемы.

Связь блоков программирования по каждому параметру режима сварки с соответствующими исполнительными органами, источником питания ИП, приводами П обеспечивается через типовые усилители мощности УМ. Для реализации программы во времени периметр стыка трубы разбивают на определенное число участков, причем каждому участку соответствует нужное значение параметра режима сварки, задаваемое программаносителем, например, регулируемым резистором.

Все блоки программы БП1—БП7 могут быть объединены в единый блок-канал информации (КИ). Задание программ и логические операции над ними в блоке КИ происходят по цепям малой мощности. Для разделения цепей малой мощности с силовыми цепями исполнительных органов используют типовые усилители мощности УМ.

10.Программное управление процессом контактной сварки.