Пластическое и хрупкое разрушение материалов

Различают пластическое и хрупкое разрушение материалов. Пластическое разрушение материала подробно рассмотрено выше на примере растяжения образца из малоуглеродистой стали. Хрупкое разрушение (чугун, высокоуглеродистая сталь, стекло, кирпич, бетон, природные камни и т. д.) – способность материала разрушаться без образования заметных остаточных деформаций. Хрупкому разрушению способствуют циклические нагрузки (вибрация, частые удары и др.), при которых развивается усталость материалов, связанная с накоплением повреждений, возникновением микро- и макротрещин. Повышению хрупкости материалов способствуют также понижение температуры, увеличение скорости деформирования, наличие поверхностно-активной среды. Хрупкие материалы плохо работают на растяжение. Диаграммы сжатия пластичного (малоуглеродистая сталь) и хрупкого (чугун) материалов изображены на рис. 3.5 и 3.6 соответственно.

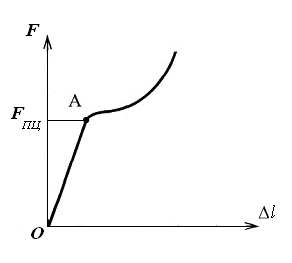

На диаграмме (рис. 3.5) прямолинейный участок ОА заканчивается нагрузкой, соответствующей пределу пропорциональности FПЦ (точка А). На следующем участке диаграммы наблюдается замедление роста нагрузки при постоянном росте деформаций. При этом площадка текучести, как при растяжении, отсутствует из-за значительного уменьшения высоты испытуемого образца. За этим участком диаграмма идет по кривой круто вверх, что связано с увеличением площади поперечного сечения образца и ростом его способности выдерживать все большую нагрузку при небольшом увеличении нормальных напряжений. Разрушить образец из пластичного материала проблематично, испытание прекращают при достижении нагрузки, близкой к предельной нагрузке для испытательной машины. Таким образом, определить величину предела прочности при сжатии образца из пластичного материала практически невозможно.

Рис. 3.5. Диаграмма сжатия образца

из малоуглеродистой стали

Рис. 3.6. Диаграмма сжатия образца из чугуна

От начала координат диаграмма (рис. 3.6) не имеет отчетливо выраженного прямолинейного участка. С ростом нагрузки кривизна диаграммы сначала постепенно, а затем более интенсивно увеличивается.

При достижении нагрузки FВ начинается разрушение чугунного образца с последующим падением нагрузки. При этом цилиндрический чугунный образец, уменьшаясь по высоте под действием сжимающих сил, принимает слегка бочкообразную форму, что свидетельствует о наличии небольших пластических деформаций. Далее разрушение образца происходит по плоскостям, наклоненным примерно под углом 45º к его оси (линии Людерса – Чернова). Причиной этому является то, что на этих площадках возникают максимальные касательные напряжения, которые приводят к разрушению образцов из хрупких материалов при их испытании на сжатие.

Предельное состояние – состояние конструкции (сооружения), при котором она перестает удовлетворять эксплуатационным требованиям, т. е. либо теряет способность сопротивляться внешним воздействиям, либо получает недопустимую деформацию или местное повреждение. При этом дальнейшая эксплуатация такой конструкции недопустима или нецелесообразна.

Критерии предельного состояния конструкций (сооружений) по степени возможных последствий подразделяют на группы следующим образом:

- первая группа – состояния, при которых происходит полная потеря несущей способности (прочность, жесткость, устойчивость) конструкций (сооружений) при соответствующих комбинациях нагрузок. При этом могут происходить разрушения любого вида (вязкое, усталостное, хрупкое) с превращением системы в механизм, образованием трещин, цепи пластических шарниров и др.;

- вторая группа – состояния, при которых нарушается нормальная эксплуатация конструкций (сооружений) или исчерпывается ресурс их долговечности вследствие появления недопустимых деформаций, колебаний и иных воздействий, требующих временной приостановки эксплуатации конструкции (сооружения) и выполнения ее ремонта;

- третья группа – состояния, соответствующие разрушению конструкций (сооружений) при аварийных воздействиях и ситуациях с катастрофическими последствиями;

- четвертая группа – состояния, устанавливаемые в нормах или заданиях на проектирование другие предельные состояния, затрудняющие нормальную эксплуатацию конструкций (сооружений).

Концентрация напряжений

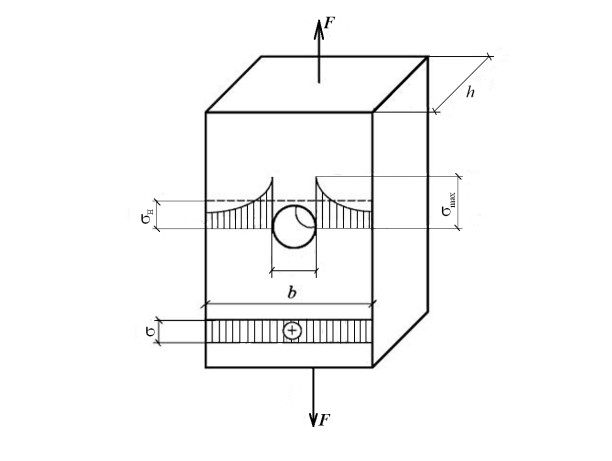

Повышение напряжений в местах резкого изменения площади или формы поперечного сечения стержня называется концентрацией напряжений (рис. 3.7). Причины, вызывающие концентрацию напряжений, называются концентраторами (отверстия, выточки, галтели, трещины и т. д.).

Рис. 3.7. Эпюры распределения нормальных

напряжений в обычном и ослабленном

сечениях стержня при растяжении

Для количественной оценки концентрации напряжений используют зависимость

,

,

где αs – теоретический коэффициент концентрации напряжений;

smax – максимальное местное напряжение;

sн =  – номинальное напряжение в ослабленном сечении.

– номинальное напряжение в ослабленном сечении.

Теоретический коэффициент концентрации напряжений αs определяется методами теории упругости или опытным путем в результате точных измерений деформаций. Этот коэффициент не учитывает свойств реальных материалов. Они учитываются с помощью эффективного коэффициента концентрации напряжений, который определяется по формуле

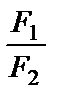

Кs =  ,

,

где F1, F2 – разрушающие нагрузки образца без концентратора и с концентратором напряжений соответственно.

Эффективный коэффициент концентрации напряжений Кs определяется опытным путем.

Концентрация напряжений является вредным явлением в технике. Особо она опасна для хрупких однородных материалов при любых нагрузках. Для таких материалов Кs = αs.

Для пластичных материалов концентрация напряжений опасна только при действии динамических и знакопеременных нагрузок.

При статических нагрузках пластичные материалы малочувствительны к концентрации напряжений. Для них Кs близок к единице.