Управление параметрами сварочного оборудования и процесса при многослойной сварке. Микропроцессорное управление многомоторным сварочным оборудованием.

Сварочное оборудование в этом случае дополнительно оснащают устройствами программного управления пространственным перемещением сварочной горелки.

Системы программного управления можно разделить на группы по уровню их совершенства. Наиболее просты системы с жесткой программой и без ОС, которые задают и осуществляют определенный последовательный цикл операций процесса, не содержат устройств для контроля результатов управления. Такие системы вполне могут удовлетворить технолога, если свариваемая деталь имеет несложную форму и хорошо подготовлена под сварку, а процесс выполняется в одном пространственном положении. Их широко применяют в крупносерийном и массовом производстве.

Более совершенны СУ, изменяющие несколько параметров процесса по заранее разработанной жесткой программе уставок. В этом случае программирование из-за отсутствия информации о результатах управления не позволяет получить качественных сварных соединений при технологических возмущениях.

Наиболее перспективны в условиях действия технологических возмущений системы программного управления с ОС по программируемым параметрам. В таких системах ОС реализуется с помощью датчиков, дающих в любой момент времени истинную информацию об изменении каждого параметра процесса. В этих системах обеспечивается режим гибкого программного управления. Они сложнее перечисленных выше систем, но обладают значительно большими возможностями в управлении процессом сварки, особенно в условиях действия случайных технологических возмущений.

Микропроцессорное управление много  моторным сварочным оборудованием

моторным сварочным оборудованием

Микропроцессорные СУ сварочным оборудованием обеспечивают решение разнообразных задач для различных способов дуговой сварки. С помощью МПСУ осуществляют наведение сварочного электрода на место сварки при использовании датчиков положения сварочного инструмента, стабилизацию и управление технологическими параметрами режима сварки с целью обеспечить заданные размеры и форму шва и исключить появление внутренних дефектов. Главные их достоинства — это универсальность, многофункциональность, легкость перепрограммирования, возможность реализации любых по сложности алгоритмов управления, небольшие размеры и низкое энергопотребление. В связи с этим МПСУ перспективны для использования в широком круге сварочного оборудования.

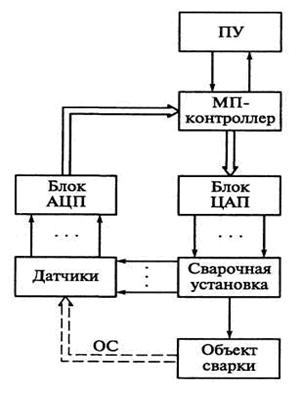

Рис. 2.24. Обобщенная структура разомкнутой МПСУ:

ПУ — программное устройство; ЦАП и АЦП — цифроаналоговый и аналого-цифровой преобразователи сигналов; ОС — обратная связь

В результате развития МПСУ были созданы человекомашинные СУ технологическими процессами, в которых обработка информации и формирование Система на рис. 2.24 не содержит в себе ОС по выходным параметрам объекта сварки (геометрическим характеристикам параметров шва) и поэтому классифицируется как разомкнутая. Замкнутая СУ включает в свою структуру информационные датчики, измеряющие выходные параметры объекта (пунктир на рис. 2.24). Эта информация в замкнутых системах используется для коррекции уставок по технологическим параметрам процесса. Величина корректирующих воздействий на уставку может быть вычислена через математическую модель, связывающую эти параметры с выходными параметрами качества сварки, например геометрическими параметрами сварного шва.

В результате развития МПСУ были созданы человекомашинные СУ технологическими процессами, в которых обработка информации и формирование оптимальных управлений осуществляются человеком с помощью МП-контроллера — многоканального информационно-управляющего устройства в АСУТП.

Типовая структура АСУТП включает в себя устройство связи с объектом (УСО) и МП-контроллер, осуществляющий централизованное управление одним или несколькими технологическими процессами. Надежность всего комплекса определяется в этом случае надежностью УСО и МП-контроллера, и при выходе их из строя нормальное функционирование технологического оборудования невозможно.

Если МП-контроллер в АСУТП вырабатывает оптимальные регулирующие воздействия и с помощью соответствующих преобразователей передает команды управления на исполнительные модули, то такие АСУТП называют автоматизированными системами с прямым цифровым управлением (ПЦУ).

В АСУТП с ПЦУ оператор должен иметь возможность изменять уставки, контролировать избранные переменные, варьировать диапазоны допустимого изменения переменных, изменять параметры настройки и иметь доступ к управляющей программе. Для обеспечения этих функций необходимо иметь сопряжение человек—машина в виде пульта оператора и средств отображения информации. Применение МП-контроллера в режиме ПЦУ позволяет программным путем строить системы регулирования по возмущению, комбинированные системы каскадного и многосвязного регулирования, учитывающие связи между отдельными частями объекта управления. Прямое цифровое управление позволяет также реализовать не только оптимизирующие функции, но и адаптацию к изменению внешней среды и переменным параметрам объекта.

В системах с ПЦУ упрощается реализация режимов пуска и остановки процессов, переключение с ручного на автоматическое управление, операции переключения исполнительных механизмов основного и вспомогательного оборудования [21, 36].

Главное требование к системам с ПЦУ — обеспечить высокую надежность работы элементов цифровой техники, в частности МП-контроллера. Особенно важно выполнение этого требования при использовании осциллятора для зажигания дуги в сварочной установке.

Несмотря на высокую надежность всех средств системы, отказы в МП-технике возможны, и это обстоятельство необходимо учитывать при построении АСУТП с ПЦУ. При проектировании АСУТП важно тщательно проанализировать выпускаемую МП-технику и выбрать для нее надежную элементную базу при разработке схемных решений, позволяющих защитить систему от поражающего действия при зажигании и обрыве дуги.