Вычерчивание эвольвентного профиля зубьев методом обкатки

КРАТКАЯ ТЕОРИЯ ВОПРОСА

Нарезание эвольвентных профилей методом обката или огибания является наиболее распространенным способом производства зубчатых колес. Режущим инструментом в этом случае могут быть зубчатая рейка (гребенка), червячная фреза и долбяк в виде шестерни. Нарезание колес производится соответственно на зубострогательном, зуборезном или зубодолбежном станках.

Предположим, что колеса изготавливаются по методу обкатки (огибания) инструментом реечного типа (инструментальной рейкой, червячной фрезой), который профилируется на основе исходного контура (ГОСТ 3058—54).

Приступая к изготовлению колес, образующих зубчатое зацепление, нужно для каждого из них выточить заготовку радиуса Re (радиус окружности выступов), об определении которого будет сказано ниже, а также подсчитать радиус rД делительной окружности и общий для обоих колес шаг p на делительных окружностях по формулам

(1)

(1)

(2)

(2)

Все остальные размеры каждого из колес определяются геометрическими параметрами инструментальной рейки, а также положением ее по отношению к обрабатываемому колесу в процессе его изготовления.

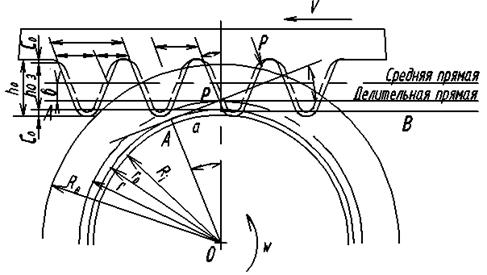

Ознакомимся с размерами инструментальной рейки (рис.1.1), а также с процессом обработки колес по методу обкатки.

Рис.1.1

Прямая линия, делящая высоту зубьев рейки пополам, называется средней (модульной) прямой. Прямые, параллельные средней прямой, называются делительными. Расстояние между правыми или левыми профилями двух соседних зубьев, измеряемое по любой делительной прямой, называется шагом рейки. Для обработки колеса нужно взять рейку, шаг которой равен шагу p колеса на его делительной окружности, определяемому формулой (2).

Ширина впадины и толщина зуба равны между собой, только на средней прямой. На делительных прямых они не равны, причем, чем ближе делительная прямая к линии выступов, тем ширина впадины больше, а толщина зуба меньше. Ширину впадины обозначим буквой SД. Высота h0 зуба рейки состоит из отрезка h0З и двух равных отрезков С0. Отрезок h0З - глубина захода рейки, С0 - радиальный зазор, a0 - профильный угол рейки. У основания и у вершины зуба имеется закругление радиуса rи. Все размеры рейки зависят от модуля m:

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

где  - коэффициент высоты зуба рейки;

- коэффициент высоты зуба рейки;

- коэффициент радиального зазора.

- коэффициент радиального зазора.

Для образования угла заострения, необходимого при снятии стружки, боковые грани зубьев скошены (пунктир на рис. 1.1).

Процесс изготовления зубчатого колеса (рис. 1.1) инструментальной рейкой по методу обкатки заключается в том, что рейка в движении по отношению к обрабатываемому колесу перекатывается без скольжения одной из своих делительных прямых или средней прямой по делительной окружности колеса (движение обкатки) и одновременно совершает быстрые возвратно-поступательные перемещения вдоль оси колеса, снимая при этом стружку (рабочее движение).

Для осуществления такого перекатывания нужно рейке сообщить поступательное движение влево со скоростью V, определяемой по формуле

(7)

(7)

где w - угловая скорость колеса.

Расстояние между средней прямой рейки и той делительной прямой, которая в процессе обкатки перекатывается по делительной окружности колеса, называется смещением b рейки. Очевидно, что смещение b равно расстоянию, на которое отодвинута средняя прямая рейки от делительной окружности колеса. Смещение считается положительным, если средняя прямая отодвинута в направлении от центра нарезаемого колеса. Величина смещения b определяется формулой

(8)

(8)

где Х — коэффициент смещения, который может иметь положительное или отрицательное значение.

О выборе коэффициента смещения рейки при изготовлении колес будет сказано ниже.

Анализируя изготовление зубчатых колес инструментальной рейкой по методу обкатки, приходим к следующим выводам:

1. Делительная прямая рейки и делительная окружность и изготовляемого зубчатого колеса являются центроидами в относительном движении рейки и колеса. Следовательно, делительная окружность изготовляемого колеса является начальной окружностью при зацеплении этого колеса с инструментальной рейкой (станочное зацепление).

2. Шаг p инструментальной рейки должен уложиться на дельной окружности ровно z раз, так как шаг рейки равен шагу колеса на делительной окружности.

3. Какая бы делительная прямая ни перекатывалась по делительной окружности колеса, она делит на шаги p одной и той же длины.

4. Толщина зуба изготовляемого колеса на его делительной окружности равна ширине SД впадины рейки на той ее делительной прямой, которая перекатывается по делительной окружности колеса. Такая же связь существует между шириной впадины колеса и толщиной зуба рейки.

5. Все зубчатые колеса, независимо от числа зубьев, имеющие один и тот же модуль m, могут быть изготовлены одной и той же инструментальной рейкой.

6. Профильный угол a0 рейки является углом зацепления рейки и всех колес, которые изготовляются при помощи этой рейки.

7. Радиус г0 основной окружности изготовляемого зубчатого колеса определяется из треугольника ОАР (рис. 1.1) по формуле

(9)

(9)

Зубчатые колеса, изготовленные без смещения инструментальной рейки, называются нулевыми; изготовленные при положительном смещении рейки, положительными, при отрицательном смещении - отрицательными. В литературе зубчатые колеса, нарезанные со смещением, часто называют корригированными. У корригированной пары зубчатых колес угол зацепления и размеры зубьев подобраны так, чтобы условия работы их были наилучшими для данного случая.

Для любых зубчатых колес, изготовленных одной и той же инструментальной рейкой, можно образовать правильное плотное зубчатое зацепление, т. е. зацепление без боковых зазоров между зубьями.

Основной величиной, характеризующей зацепление, является угол зацепления a, который определяется по формуле

(10)

(10)

здесь

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

Из формулы (10) видно, что угол a зависит только от соотношения  .

.

Так как  , то

, то  , если

, если  . Если

. Если  , то

, то

В зависимости от значения Xс зубчатые зацепления клас-сифицируются следующим образом:

1. Если  , причем

, причем  , то зацепление называется нулевым.

, то зацепление называется нулевым.

2. Если  , причем

, причем  то зацепление называется равносмещенным (компенсированным).

то зацепление называется равносмещенным (компенсированным).

3. Если  то зацепление называется неравносмещеным, причем при

то зацепление называется неравносмещеным, причем при  зацепление называется положительным равносмещенным, а при

зацепление называется положительным равносмещенным, а при  — отрицательным неравносмещенным.

— отрицательным неравносмещенным.

Следует обратить внимание, на характерные особенности нулевого зацепления: делительные окружности колес являются также начальными окружностями, т. е. центроидами в относительном движении колес, угол зацепления равен профильному углу a0 инструментальной рейки, толщина зуба и ширина впадины равны каждая  , высота зуба

, высота зуба  , высота головки равна модулю m, а высота ножки равна

, высота головки равна модулю m, а высота ножки равна  .

.

Равносмещенное зацепление имеет много общего с нулевым зацеплением. В нем делительные окружности также играют роль начальных, угол зацепления a равен углу a0, высота зуба  . Отличие от нулевого зацепления :заключается в том, что зуб у меньшего колеса

. Отличие от нулевого зацепления :заключается в том, что зуб у меньшего колеса  располагается дальше (на расстоянии

располагается дальше (на расстоянии  ) от центра колеса, чем и нормальном зацеплении, а у большего

) от центра колеса, чем и нормальном зацеплении, а у большего  - на расстояние

- на расстояние  ближе.

ближе.

Поэтому высота головки hr у меньшего колеса увеличивается на  , а высота ножки hH уменьшается на ту же величину. У большего колеса, наоборот, высота головки hr уменьшается на

, а высота ножки hH уменьшается на ту же величину. У большего колеса, наоборот, высота головки hr уменьшается на  а высота ножки hH увеличивается на тy же величину. Отличие от нулевого зацепления заключается также и в том, что каждое из колес имеет ряд размеров, зависящих от того смещения инструментальной рейки, которое было сделано при его изготовлении. Сюда относятся размеры радиусов окружностей впадин (Ri1, Ri2), толщин зубьев по делительным окружностям (Sд1 SД2), радиусов окружностей выступов (Re1; Re2). В зависимости от положительного смещения инструментальной рейки, которое задают при изготовлении меньшего колеса, размеры Sд1 Ri1 Re1 оказываются большими, чем такие же размеры у нулевого колеса, имеющего тот же модуль m и то же число зубьев Z. У большого колеса в связи с отрицательным смещением происходит уменьшение размеров Sд2 Ri2 Re2.

а высота ножки hH увеличивается на тy же величину. Отличие от нулевого зацепления заключается также и в том, что каждое из колес имеет ряд размеров, зависящих от того смещения инструментальной рейки, которое было сделано при его изготовлении. Сюда относятся размеры радиусов окружностей впадин (Ri1, Ri2), толщин зубьев по делительным окружностям (Sд1 SД2), радиусов окружностей выступов (Re1; Re2). В зависимости от положительного смещения инструментальной рейки, которое задают при изготовлении меньшего колеса, размеры Sд1 Ri1 Re1 оказываются большими, чем такие же размеры у нулевого колеса, имеющего тот же модуль m и то же число зубьев Z. У большого колеса в связи с отрицательным смещением происходит уменьшение размеров Sд2 Ri2 Re2.

Неравносмещенное зацепление во многом отличается от нулевого. В нем, как и в равносмещенном зацеплении, имеются величины, зависящие только от того смещения, которое было сделано при изготовлении каждого из них. Сюда относятся толщины SД1 и SД2 зубьев по делительным окружностям, радиусы Ri1 и Ri2 окружностей впадин. Помимо этого, имеется ряд величин, зависящих от двух смещений инструментальной рейки. Этими величинами являются угол зацепления a, радиусы г1 и г2 начальных окружностей, межцентровое расстояние А, глубина захода hз, высота зуба h и радиусы Rе1 и Re2, окружностей выступов.

Характерной особенностью неравносмещенного зацепления является также и то, что в нем угол зацепления a не равен углу aW и что делительные окружности не являются начальными.