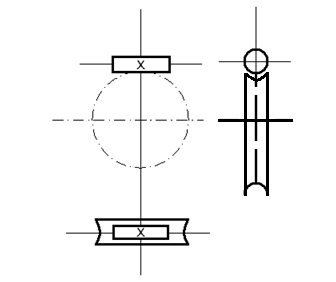

Условие графического обозначения некоторых элементов кинематических схем (ГОСТ 2.770-68)

| Наименование | Условные обозначения | |

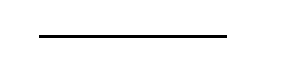

| Вал, ось, стержень |  | |

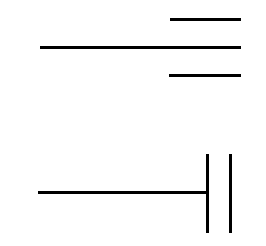

| Подшипники скольжения и качения на валу без уточнения типа: радиальные упорные |  | |

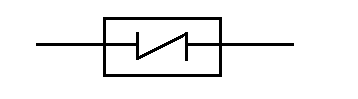

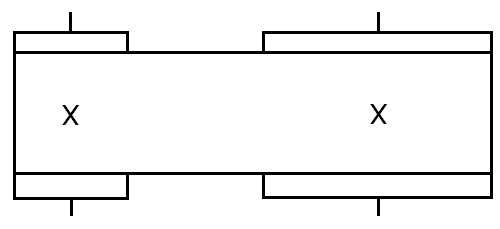

| Муфта |  | |

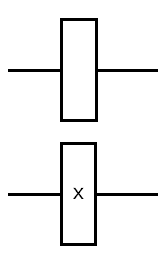

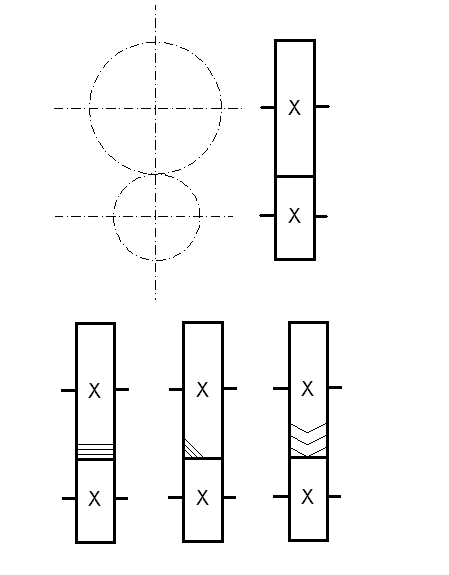

| Соединение детали с валом: Свободное вращение Глухое |  | |

| Передача ремнем без уточнения типа ремня |  | |

| Передача цепью без уточнения типа цепи |  | |

| Передача зубчатой цилиндрическая с внешним зацеплением (общее обозначение без уточнения типа зубьев с прямыми, косыми и шевронами зубьев |  | |

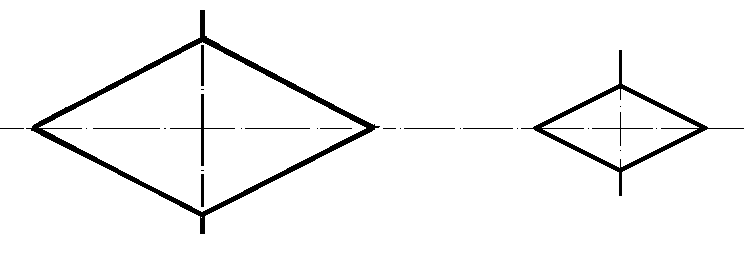

| Передача зубчатая с пересекающимися валами: конические без уточнения типа зубьев |  | |

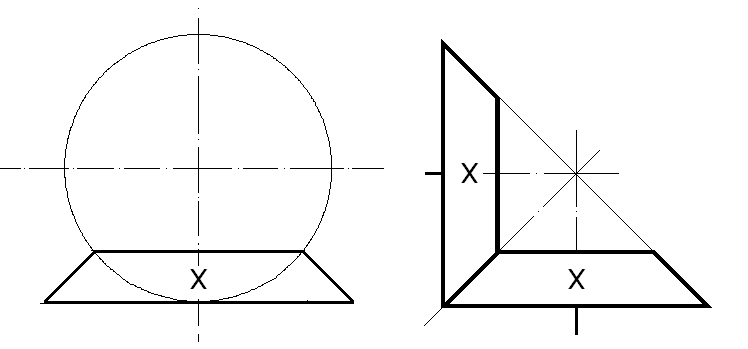

| Передача зубчатые со скрещивающимися валами: червячные с цилиндрическими червяком |  | |

| Электродвигатель |  | |

ЗАДАНИЕ

Привод состоит из электродвигателя мощностью  с угловой скоростью вала

с угловой скоростью вала  (таблица 2) и многоступенчатой передачи, характеристики звеньев указаны на кинематической схеме (таблица 3). Угловая скорость выходного (рабочего) вала привода

(таблица 2) и многоступенчатой передачи, характеристики звеньев указаны на кинематической схеме (таблица 3). Угловая скорость выходного (рабочего) вала привода  . Выполнить чертеж кинематической схемы механизма. Пронумеровать все валы. Требуется определить: общие КПД и передаточное отношение привода, мощности, вращающие моменты и угловые скорости для всех валов. Дать характеристику привода и отдельных передач. При работе принять значения КПД передач в соответствии с таблицей 4. Упругим скольжением в ременных передачах пренебречь.

. Выполнить чертеж кинематической схемы механизма. Пронумеровать все валы. Требуется определить: общие КПД и передаточное отношение привода, мощности, вращающие моменты и угловые скорости для всех валов. Дать характеристику привода и отдельных передач. При работе принять значения КПД передач в соответствии с таблицей 4. Упругим скольжением в ременных передачах пренебречь.

Таблица 2

| № задания (номер схемы) | Мощность  | Угловая скорость | |

|  | ||

| 2,2 | |||

| 7,5 | 2,5 | ||

| 18,5 | 1,5 | ||

| 5,5 | 1,2 | ||

| 5,5 | |||

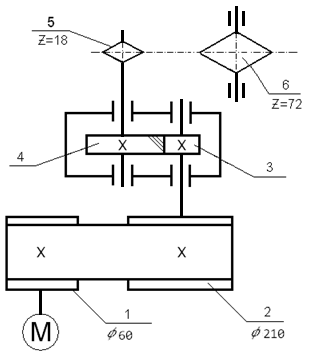

Таблица 3

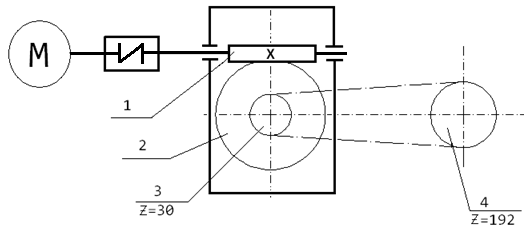

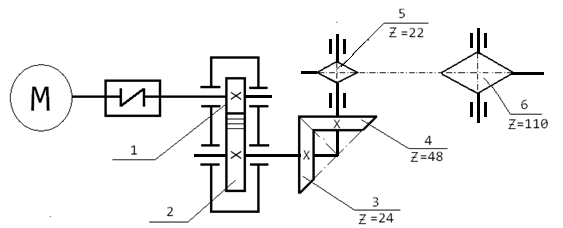

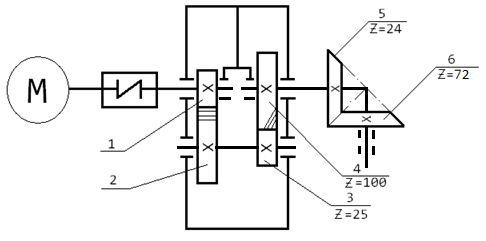

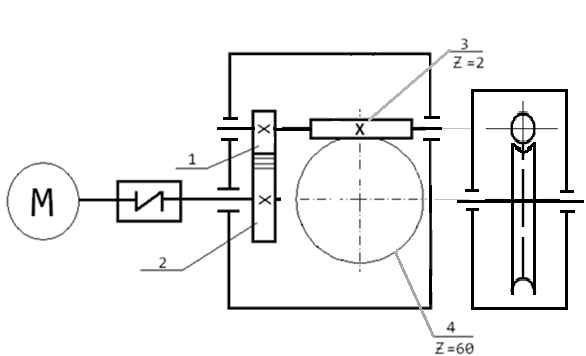

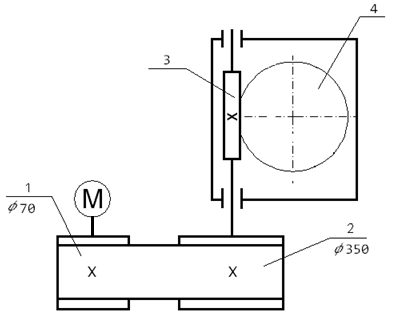

1  |

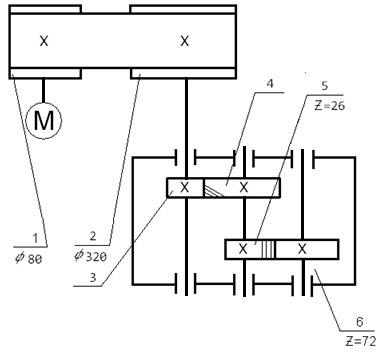

2  |

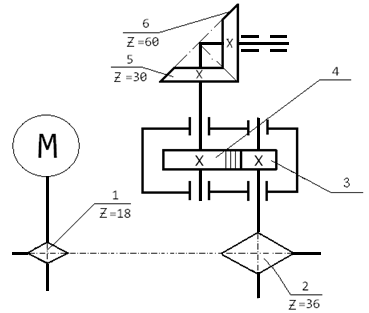

3  |

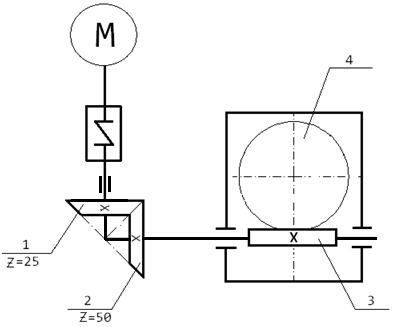

4  |

5  |

6  |

7  |

8  |

9  |

10  |

Таблица 4.

| Передача | КПД |

| Зубчатая в закрытом корпусе (редуктор): цилиндрическими колесами коническими колесами | 0,97…0,98 |

| 0,96…0,97 | |

| Зубчатая открытая. | 0,95…0,96 |

Червячная в закрытом корпусе при числе витков заходов червяка:  =1 =1  =2 =2  =4 =4 | 0,70…0,75 |

| 0,80…0,85 | |

| 0,85…0,95 | |

| Цепная закрытая | 0,95…0,97 |

| Цепная открытая | 0,90…0,95 |

| Ременная | 0,95…0,97 |

| Подшипники качения | 0,99…0,995 |

| Муфта | 0,98 |

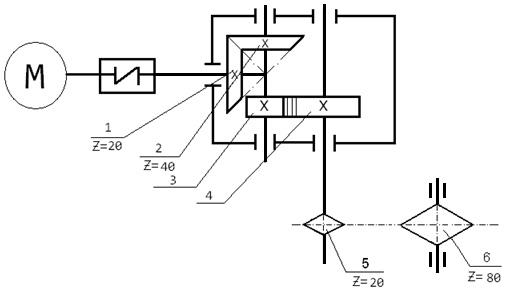

Пример выполнения

Задача

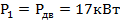

Привод состоит из электродвигателя мощностью  с угловой скоростью вала

с угловой скоростью вала  и редуктора с многоступенчатой передачей. Требуется определить: а) общие КПД и передаточное отношение привода; б) мощности, вращающие моменты и угловые скорости для всех валов.

и редуктора с многоступенчатой передачей. Требуется определить: а) общие КПД и передаточное отношение привода; б) мощности, вращающие моменты и угловые скорости для всех валов.

Решение.

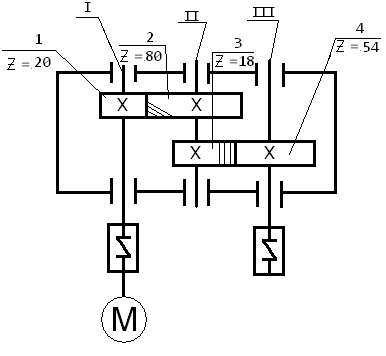

Кинематическая и конструктивная характеристики привода: передача двухступенчатая (I-II-первая ступень, II-III-вторая ступень), понижающая (т.е. уменьшающая угловую скорость, так как в каждой ступени диаметр выходного звена больше, чем входного). Первая ступень - передача цилиндрическая косозубая, вторая ступень - передача цилиндрическая прямозубая. Передача закрытая, т.е. в корпусе. Для подсоединения к выходному и входному валу редуктора предусмотрены управление муфты.

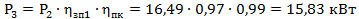

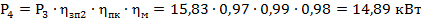

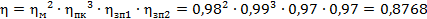

Принимая в соответствии рекомендациями КПД, определяем мощности на валах:

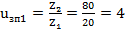

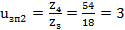

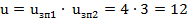

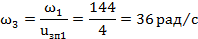

Передаточные числа и передаточные отношения отдельных передач и привода в целом:

;

;

Передаточные отношения равны передаточным числам. Общее передаточное отношение привода

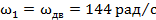

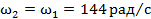

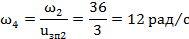

Угловые скорости валов:

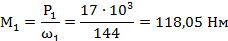

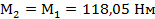

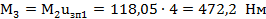

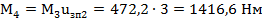

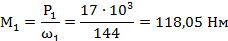

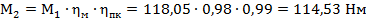

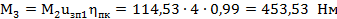

Вращательный момент на валах:

1) без учета потерь

2) с учетом потерь

В понижающих передачах понижение угловых скоростей валов сопровождается соответствующим повышением вращающих моментов. Мощности на валах снижаются незначительно вследствие потерь на трение в подшипниках и при взаимодействии звеньев.

Контрольные вопросы:

1. Отражает ли кинематическая схема механизма конструктивные размеры и взаимное расположение элементов механизма?

2. Как связаны между собой тела (детали), образующие одно звено?

3. Каких два основных вида кинематических пар встречаются в различных механизмах?

4. В каких кинематических парах (низших или высших) контакт совершается по поверхности?

5. Как называется кинематические пары, у которых контакт звеньев осуществляется в точках или по линии?

6. Укажите, какие кинематические пары являются высшими: сочленение вала с подшипником скольжения; сцепление зубьев зубчатых колес; сочленение ползуна с направляющими; контакт шариков с обоймами подшипников качения

Практическая работа №13

«Определение допускаемых напряжений на контактную прочность на изгиб»

Цель работы: определять допускаемые напряжения на контактную прочность и изгибную выносливость

Теоретическое обоснование.

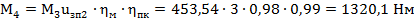

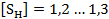

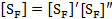

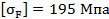

Допускаемое контактное напряжение определяют при проектировочном расчете по формуле:

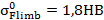

где  - предел контактной выносливости при базовом числе циклов (П., т.1 т. 2)

- предел контактной выносливости при базовом числе циклов (П., т.1 т. 2)

- коэффициент долговечности. Принимают

- коэффициент долговечности. Принимают

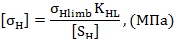

- коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают

- коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают

;при поверхностном упрочнении зубьев

;при поверхностном упрочнении зубьев

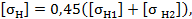

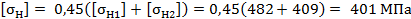

Для непрямозубых колес расчетное допускаемое контактное напряжение

где  и

и  - допускаемые контактные напряжения соответственно шестерни и колеса

- допускаемые контактные напряжения соответственно шестерни и колеса

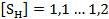

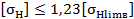

После определения этих величин следует проверить выполнение условия

где  , как правило, равно

, как правило, равно  .

.

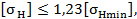

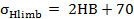

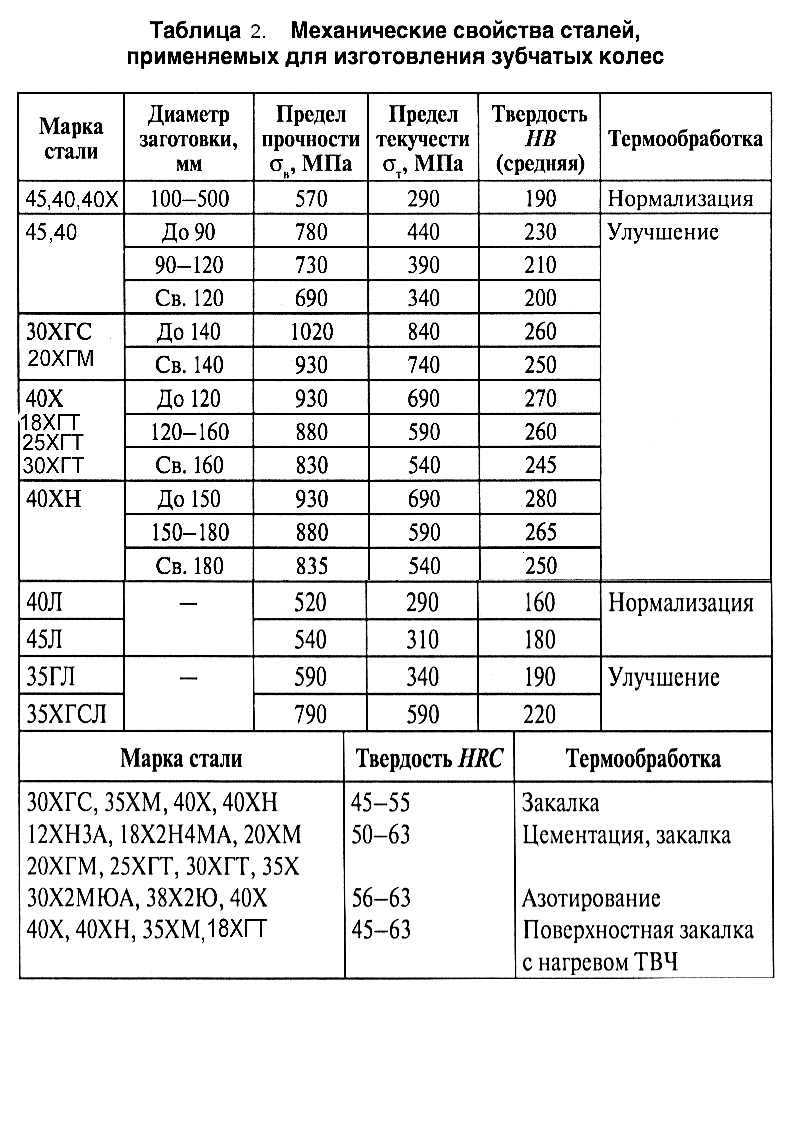

Допускаемые напряжения на изгибную выносливость определяются:

где  - предел выносливости, соответствующего базовому числу циклов (П., т. 3)

- предел выносливости, соответствующего базовому числу циклов (П., т. 3)

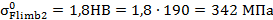

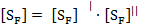

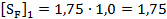

- коэффициент безопасности, определяется как произведение двух коэффициентов:

- коэффициент безопасности, определяется как произведение двух коэффициентов:

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес (П., т.3.3)

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес (П., т.3.3)

- коэффициент, учитывающий способ получения заготовки зубчатого колеса: для поковок и штамповок

- коэффициент, учитывающий способ получения заготовки зубчатого колеса: для поковок и штамповок  ; для проката

; для проката  ; для литых заготовок

; для литых заготовок

ЗАДАНИЕ

Подобрать материал зубчатых колес, термообработку и определить значения допускаемых контактных напряжений  и допускаемых напряжений изгиба

и допускаемых напряжений изгиба  .

.

| № вар | Материал зубчатой пары | |

| ШЕСТЕРНЯ - термическая обработка | КОЛЕСО – термическая обработка | |

| 1. | Сталь 45 - улучшение | Сталь 40 - нормализация |

| 2. | Сталь 40Х - улучшение | Сталь 45 - нормализация |

| 3. | Сталь 40ХН - улучшение | Сталь 40Х - нормализация |

| 4. | Сталь 40ХН - улучшение | Сталь 40ХН - нормализация |

| 5. | Сталь 18ХГТ – поверхностная закалка | Сталь 18ХГТ - улучшение |

| 6. | Сталь 25ХГТ - цементация | Сталь 25ХГ - улучшение |

| 7. | Сталь 40ХН - улучшение | Сталь 40ХН - улучшение |

| 8. | Сталь 40 - улучшение | Сталь 40 - нормализация |

| 9. | Сталь 20ХГМ - закалка | Сталь 20ХГМ - улучшение |

| 10. | Сталь 30ХГТ - цементация | Сталь 30ХГТ - улучшение |

Пример выполнения задания.

Задача

Подобрать материал зубчатых колес, термообработку и определить значения допускаемых контактных напряжений  и допускаемых напряжений изгиба

и допускаемых напряжений изгиба  .

.

Решение

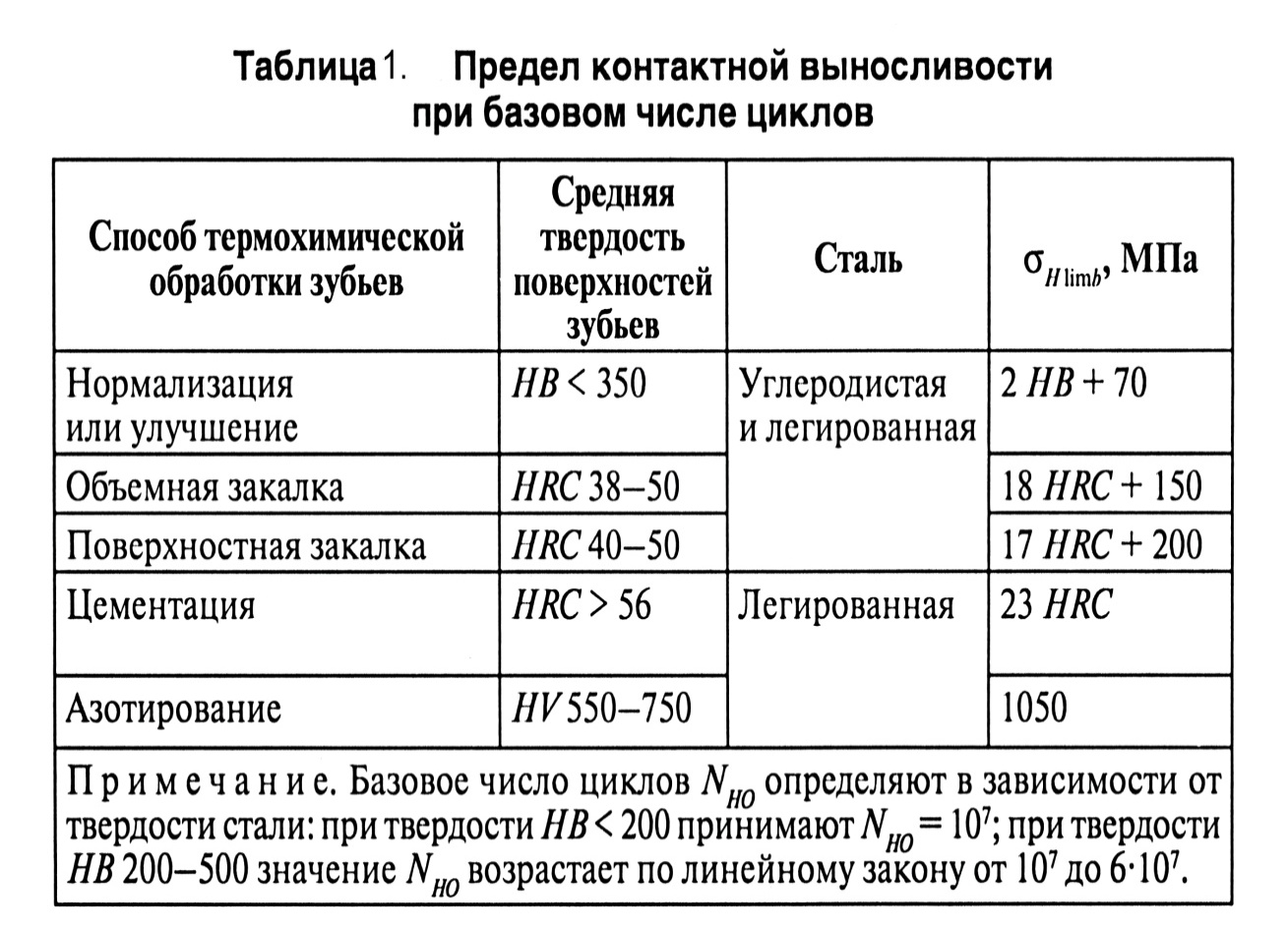

В малонагруженных передачах применяют материал с твердостью

. Для уменьшения габаритов и производственных площадей рекомендуют, чтобы твердость зубьев шестерни была больше твердости зубьев колеса не более, чем на 20…50 единиц.

. Для уменьшения габаритов и производственных площадей рекомендуют, чтобы твердость зубьев шестерни была больше твердости зубьев колеса не более, чем на 20…50 единиц.

Для зубчатой пары принимаем одну и ту же марку стали (с целью уменьшения количества различных типов материалов), но с разной термообработкой:

шестерня - сталь 45 - т/о улучшение;

колесо – сталь 45 – т/о нормализация.

Улучшение– закалка с последующим высокотемпературным отпуском. Улучшаемые и нормализованные стали хорошо поддаются чистовой обработке и хорошо прирабатываются.

Нормализация — нагрев материала до температуры, незначительно превышающей температуру верхней критической точки стали, выдержка и постепенное охлаждение на воздухе или вместе с печью. Нормализация снимает литейные напряжения и наклеп, и обеспечивает получение равномерной структуры материала по всему объему заготовки.

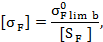

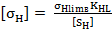

Допускаемые контактные напряжения при расчете рабочих поверхностей определяют по формуле:

,

,

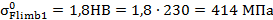

– предел контактной выносливости при базовом числе циклов

– предел контактной выносливости при базовом числе циклов

(П., т. 1).

НВ – средняя твердость колеса (П., т.2)

– коэффициент долговечности

– коэффициент долговечности

– коэффициент безопасности

– коэффициент безопасности

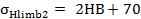

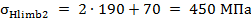

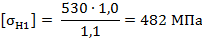

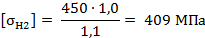

Таким образом:

Для косозубых колес расчетное допускаемое контактное напряжение определяется по формуле:

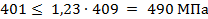

Проверяем выполнение условия:

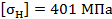

Условие выполнено, поэтому за допускаемое контактное напряжение принимаем:

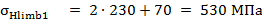

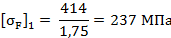

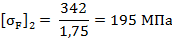

Допускаемое напряжение на изгибную выносливость определяем по формуле:

,

,

– предел выносливости (при нулевом цикле), соответствует базовому числу циклов. (П., т.3)

– предел выносливости (при нулевом цикле), соответствует базовому числу циклов. (П., т.3)

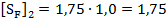

– коэффициент безопасности

– коэффициент безопасности

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес (П., т.3)

- коэффициент, учитывающий нестабильность свойств материала зубчатых колес (П., т.3)

- коэффициент, учитывающий способ получения заготовки

- коэффициент, учитывающий способ получения заготовки

Итак:

Допустимое напряжение на изгиб принимаем:

Контрольные вопросы.

1. Какие материалы применяются для изготовления зубчатых колес?

2. На какие две группы делятся стальные зубчатые колеса в зависимости от твердости рабочих поверхностей?

3. Какая из этих групп технологична и почему?

4. Какая предпочтительна разница в твёрдости рабочих поверхностей зубьев шестерни и колёса прямозубых и косозубых передач?

5. Какие факторы учитывают при выборе допускаемых контактных напряжений и допускаемых напряжений изгиба и как определяют эти напряжения?

6. Почему цилиндрическая шестерня должна быть изготовлена с более твёрдой поверхностью

ПРИЛОЖЕНИЕ

Практическая работа №14