Дейдвудное устройство с масляной смазкой подшипников. Схема масляной системы,материал подшипников, манжетные уплотнения.

устройство, служащее опорой гребного вала и обеспечивающее его водонепроницаемый выход из корпуса судна. Состоит из жесткой дейдвудной трубы с подшипниками (втулками) и уплотнениями по концам. Дейдвудная труба носовым концом прочно соединяется с ахтерпиковой переборкой, кормовым – с яблоком старнпоста, а между ними – с флорами.

Подшипники Дейдвудного Устройства могут иметь водяную или масляную смазку. При водной смазке вкладыши подшипников изготовляются из естественной древесины (бакаута) и искусственных материалов (лигнофоля, текстолита, резины и др.). Масляную смазку имеют подшипники, облицованные антифрикционным металлом (баббитом). Дейдвудное уплотнение может быть наружным (только при масляной смазке) и внутренним в виде сальника, уплотнение которого регулируется изнутри судна.

За последнее время было сделано много попыток улучшения конструкции и эксплуатационной надежности дейдвудных устройств, например отказ от смазываемых водой подшипников с набором бакаута или его синтетическими заменителями, так как работа этих подшипников на крупнотоннажных судах не удовлетворяет предъявляемым требованиям.

Одной из основных причин плохой работы смазываемых водой подшипников является то, что они работают главным образом в условиях полужидкостного трения. В результате этого затрачивается значительная часть мощности главного двигателя на преодоление повышенных сил трения, снижается к. п. д. установки, повышается степень износа подшипников; соответственно их необходимо чаще заменять либо ремонтировать. Дополнительно затрачивается также часть мощности главного двигателя в смазываемых водой подшипниках на преодоление сил трения в уплотнении сальника гребного вала. Дейдвудные устройства с водяной смазкой усложняют также гидроизоляцию гребного вала бронзовой облицовкой (иногда стальной, покрытой нержавеющей сталью).

Особенности конструкции облицовок – тонкие стенки, значительная длина (L/d≥10) и недостаточная жесткость – представляют большую сложность при требуемой точности обработки, особенно при длинных облицовках.

В связи с прессовой посадкой облицовки «а вал, гидродинамическими нагрузками, возникающими при вращении вала, и неравномерным охлаждением при насадке облицовки на вал в материале защитного покрытия возникают высокие напряжения, которые могут явиться одной из причин разрушения облицовки, а часто и самого гребного вала.

Кроме того, посадка облицовки на вал способствует образованию на его поверхности фреттинг-коррозии, являющейся, в свою очередь, следствием микроперемещений насаженной на вал облицовки из-за переменного изгиба и кручения. При этом наиболее интенсивные очаги фреттинга наблюдаются на поверхности гребного вала в районе кормового торца облицовки [5].

Указанные обстоятельства и другие существенные причины заставили коренным образом пересмотреть конструкцию дейдвудных устройств для крупнотоннажных судов и перейти на •подшипники с металлической заливкой и масляной смазкой под давлением.

Преимущества конструкций с металлическими подшипниками и масляной смазкой:

1. вал работает не в агрессивной среде;

2. подшипник имеет масляный зазор 0,5–0,8 мм, что благоприятно сказывается на характере работы всего узла вал– дейдвуд–винт;

3. подшипник и вал практически не изнашиваются;

4. в период ремонта практически не требуется вынимать вал из машинного отделения с целью его проточки;

5. условия смазки подшипников не зависят от степени загрязненности забортной воды (в случаях работы на мелководье и на мели);

6. в эксплуатации не требуется постоянного ухода и контроля со стороны обслуживающего персонала за концевыми уплотнениями гребного вала (сальниками);

7. основные параметры, определяющие характер работы дейдвудного устройства, легко поддаются контролю средствами автоматизации.

Недостатком в работе указанных устройств является возможность протечки масла за борт в случае дефекта кормового сальника или всего устройства. Поэтому обязательным является обеспечение уплотнения масляной полости дейдвудной трубы для предотвращения утечек смазочного масла и возможности аварий подшипников. Однако результаты эксплуатации дейдвудных устройств с металлическими подшипниками, залитыми баббитом, и с масляной смазкой под давлением не дают оснований ставить под сомнение их надежность, работоспособность и долговечность.

Подшипники с баббитовой заливкой отличаются гидродинамическим характером смазки, обладают высокой износостойкостью. Они бесшумны в работе. Вследствие малых диаметральных зазоров между подшипниками и гребным валом устранена проблема, связанная с вибрацией последнего.

Дейдвудные подшипники с баббитовым антифрикционным слоем и масляной смазкой под давлением выдерживают удельные нагрузки 7–10 МПа, что намного больше расчетных удельных нагрузок, не превышающих 2–2,5 (иногда 3) кгс/см2 для подшипников, набранных неметаллическими материалами (бакаут, текстолит и т. п.) при смазке водой. Это позволяет применять в дейдвудных устройствах более короткие подшипники.

При дейдвудных баббитовых подшипниках не требуется применение бронзовых или других облицовок гребных валов, однако они требуют герметизации.

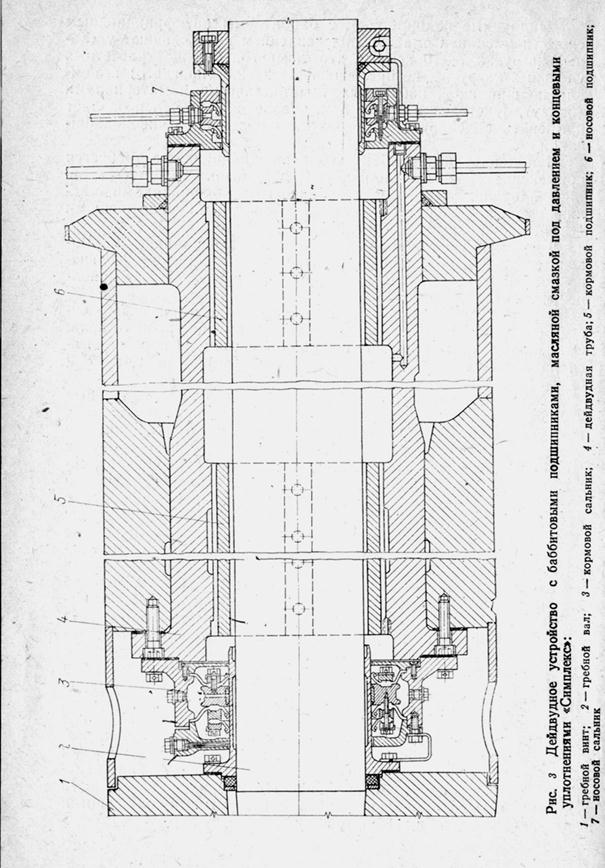

Дейдвудное устройство с баббитовыми подшипниками, масляной смазкой под давлением и с концевыми уплотнениями типа «Симплекс» показано на рис.3

В дейдвудную трубу запрессованы два подшипника (кормовой длинный и носовой короткий), залитые баббитом. Кольцевой объем между дейдвудной трубой и гребным валом заполнен маслом.

Втулки подшипников изготовляют из ковкого или серого чугуна с толщиной стенки примерно 10% диаметра гребного вала.

Загрузка...

Химический состав баббита, применяемого для дейдвудных втулок, имеет свинцовистую основу (по химическому составу приблизительно 75%). Этот баббит в отличие от оловянистого может работать при попадании воды в дейдвудную трубу (в аварийном случае). Кроме того, наличие улучшающих присадок в свинцовистом баббите способствует сохранению высокой твердости при нагреве, в то время как оловянистые баббиты с ростом температуры снижают свою твердость.

Толщина антифрикционного баббитового слоя втулок после чистовой обработки составляет 3–4 мм, иногда до 5 мм в зависимости от диаметра гребного вала.

Баббит наносят на гладкую поверхность (без пазов типа «ласточкин хвост») методом центробежного литья, что обеспечивает хорошую адгезию баббита с основным металлом. Для этой же цели втулку деграфитизируют в электролите, содержащем 75% едкого натра NaOH, 17% хлористого натрия NaCI, 3,5% углекислого натрия Na2CO3 и 4,5% влаги и примесей, при температуре электролита 450–5000 С, плотности тока примерно 10 А/дм2 и напряжении примерно 6 В.

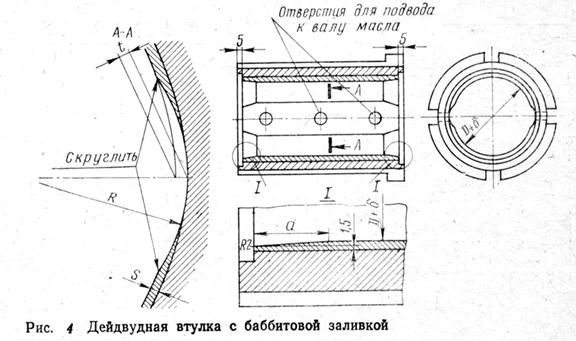

На концах втулок толщина баббита на некоторой длине уменьшается (рис.4) для снижения кромочных нагрузок, возникающих при изгибных колебаниях вала. По концам втулки для закрепления ее на станке предусмотрены внутренние центрирующие выточки глубиной 5 мм. На наружной поверхности сделаны четыре продольных паза с отверстиями, служащими для подвода масла к гребному валу.

Диаметральный масляный зазор в подшипниках можно определить по формуле δ=0,001 D+0,5 (где D–наружный диаметр вала, мм).

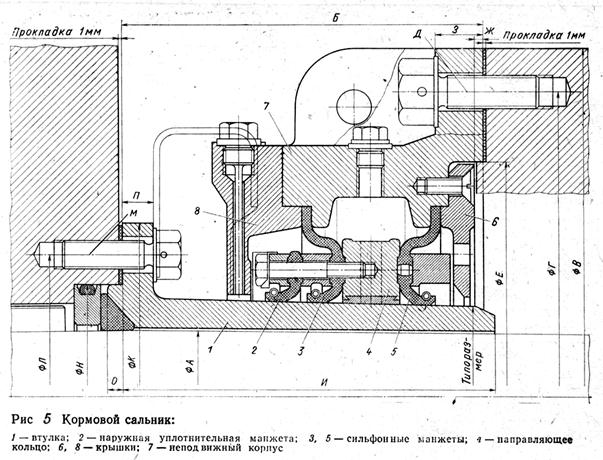

Концевые уплотнения гребного вала. Конструктивно уплотнения состоят из двух узлов: кормового и носового сальников. Кормовой сальник показан на рис. 5, носовой – на рис. 6.

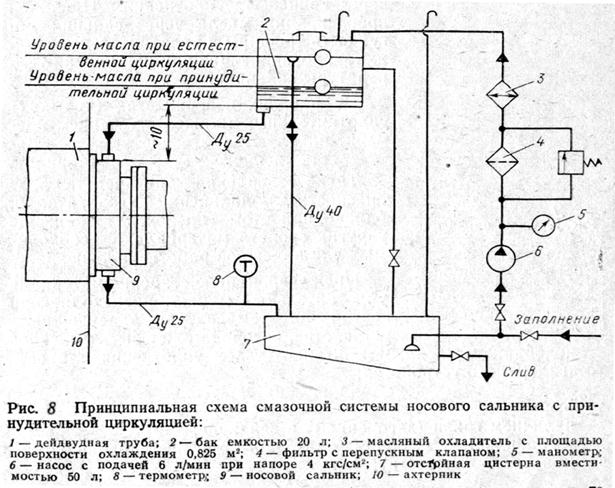

Система смазки сальников: кормового – полость, заполненная маслом; носового–с естественной или с принудительной циркуляцией.

Применяемые масла: турбинное Тп-46. Допускается применение иностранных масел, рекомендованных фирмой «Ховальдсверке-дойче верфт». Другие марки отечественных масел могут быть применены по согласованию с предприятием-проектантом.

Заливку системы смазки дейдвудного устройства и носового уплотнения «Симплекс» рабочим маслом, а также их гидравлические испытания необходимо производить согласно инструкциям на уплотнение «Симплекс» и на систему смазки.

Неподвижные корпуса обоих сальников жестко крепят к торцам дейдвудной трубы вместе с масловодонепроницаемыми прокладками.

Кормовой сальник. Кормовой сальник (рис. 5) состоит из двух сильфонных манжет, закрепленных крышками в корпусе сальника, последний находится в воде. Сильфонные манжеты и наружная уплотнительная манжета соединены с направляющим кольцом, свободно сидящим на втулке. Кольцо имеет внутри баббитовую заливку. Втулку надевают на гребной вал и крепят к ступице гребного винта с масловодонепроницаемой прокладкой. Материал прокладок – паронит марки ПМБ (по ГОСТ 481–71).

Втулка сальника вращается вместе с гребным валом. Все три манжеты надеты на втулку с натягом и, кроме того, рабочие кромки манжет плотно прижимаются к втулке пружинами, а также давлением воды или масла. Сальник всегда работает надежно при радиальных колебаниях вала, так как в случае вертикального перемещения вала, например его просадки, направляющее кольцо автоматически центрирует рабочие кромки манжет.

Кормовая сильфонная манжета 3 обеспечивает водонепроницаемость. Она подвергается давлению воды в зависимости от осадки судна. Наружная уплотнительная манжета 2 защищает манжету 8 от грязи и действия других механических примесей, содержащихся в воде. Носовая сильфонная манжета 5 обеспечивает маслонепроницаемость дейдвудного подшипника с его кормовой стороны.

Давление масла в дейдвудной трубе должно быть на 0,03– 0,04 МПа больше давления, создаваемого забортной водой на наружную уплотнительную манжету 2. Камеру между манжетами 3 и 5 заполняют маслом для смазки направляющего кольца.)

Кормовой сальник находится в воде и имеет естественное охлаждение, т. е. омывается забортной водой, циркулирующей через отверстия в защитном кожухе над кормовым сальником. Кормовой сальник уплотнения надежно работает при лросадке гребного вала в эксплуатации до полного износа баббитовой заливки кормового дейдвудного подшипника, однако просадка должна составлять не более 2 мм для валов диаметром 100–300 мм, 3 мм–для валов диаметром 301–500 мм, 4 мм для валов диаметром 501–1000 мм.

Носовой сальник. Носовой сальник находится в сухом помещении, он охлаждается окружающим воздухом и частично– маслом системы смазки. Носовой сальник отличается от кормового тем, что вместо сильфонных манжет в нем применяют две уплотннтельные (рис. 6). Положение корпуса носового сальника на дейдвудной трубе после проверки установки должно быть зафиксировано штифтами. Втулка 3 жестко крепится к разъемно-зажимному кольцу из двух половин, стянутому на гребном валу болтами.

В системе смазки носового сальника с естественной циркуляцией (рис. 7) масло из бачка вместимостью 1,5 л поступает в сальник и, нагреваясь, поднимается по трубопроводу обратно в бачок. ^

Система смазки с принудительной циркуляцией (рис. 8) рекомендуется для предотвращения чрезмерного нагревания в следующих случаях:

а) при статическое давлении масла в дейдвудном устройстве более 0,08 МПа

б) при окружной скорости гребного вала более 5 м/с.

Создание давления в полости носового сальника непосредственно от насоса не допускается. Это может вызвать чрезмерную деформацию манжет и разгерметизацию системы.

При применении схемы смазки дейдвудных подшипников с принудительной циркуляцией масло в подшипники должно поступать самотеком из цистерн, а насос должен работать только на откачку масла из дейдвуда.

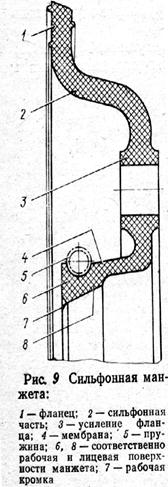

Манжеты. Сильфонные и уплотнительные манжеты изготовляют из специальной масло-, термостойкой и износоустойчивой резины на основе синтетического каучука. При изготовлении манжет предъявляют особо жесткие требования к химической чистоте компонентов, механическим свойствам и качеству исполнения манжет.

Конструкция сильфонной манжеты показана на рис. 9 уплотнительная имеет аналогичную конструкцию.

Конструкция сильфонной манжеты показана на рис. 9 уплотнительная имеет аналогичную конструкцию.

Для нормальной работы металлических подшипников необходимо исключить возможность утечки смазочного масла через концевые уплотнения. Причиной просачивания масла через сальник могут быть трещины в уплотнительных манжетах, возникающие при повышении температуры сальника.

На рабочих поверхностях (кромках) уплотнительных манжет с течением времени появляются отвердения в результате естественного старения материала.

Такие отвердения не представляют опасности для дальнейшей эксплуатации, однако при этом происходит снижение упругих свойств материала, необходимых для надежной работы уплотнения.

Преждевременное старение материала уплотнительных манжет происходит при повышении температуры в дейдвудном устройстве, которое может быть вызвано:

1. недоброкачественным монтажом узлов уплотнения или всего дейдвудного устройства;

2. недостатками конструкций ахтерштевня и дейдвудном трубы;

3. наличием грязи (засорением) в дейдвуде;

4. неправильным выбором смазочного масла (влияние химически активных веществ);

5. недопустимо короткими пружинами манжет;

6. неправильным положением гребного вала в дейдвуде (вызванным неправильным монтажом) либо недостаточной продольной жесткостью кормовых образований судна и ахтерпика;

7. неправильным выбором материала при изготовлении манжет или, втулок;

8. увеличением частоты вращения гребного вала и избыточным давлением масла (эти причины могут оказать особенно неблагоприятное воздействие на носовое уплотнение, находящееся в более сложных условиях охлаждения, чем кормовое, омываемое забортной водой).

Во всех случаях необходимо сводить к минимуму температурные влияния на узлы уплотнения.

В связи с тем, что замена носового уплотнения может потребоваться раньше, чем кормового, их следует заменять без демонтажа гребного вала, т. е. без докования судна. При этом манжеты разрезают и затем склеивают непосредственно на валу специальным клеем с помощью электронагревательного приспособления.

Как показали исследования и испытания, образование трещин и разрушение рабочих кромок уплотнительных манжет являются следствием старения материала из-за высокой температуры (120° С и выше), образующейся при трении кромок манжет о поверхность втулки.

В настоящее время для предотвращения растрескивания уплотнительных манжет и повышения выносливости их рабочих кромок разработан и реализуется ряд конструктивных мероприятий, в том числе:

применение надежно склеенных манжет из двух разных материалов;

упрочнение стенки рабочей кромки специальным кольцом (для ограничения действующих внутренних напряжений);

улучшение охлаждения рабочей кромки манжеты и усиление циркуляции смазочного масла.

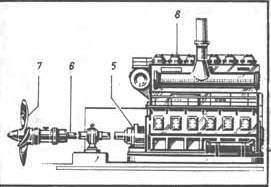

Машинно-движительный комплекс. Малооборотный дизельс прямой передачей на винт фиксированного шага. Подготовка к пуску.

Установки с малооборотными дизелями. В энергетической установке танкера, предназначенного для одновременной перевозки различных нефтепродуктов, в качестве главного двигателя часто применяется шестицилиндровый дизель с непосредственной передачей мощности на гребной вал. Винт фиксированного шага вращается с частотой 122 об/мин. Обычно три дизель-генератора, а также ряд насосов различного назначения располагаются на уровне настила машинного отделения над флорами. На нижней платформе машинного отделения помещены воздушный компрессор с баллонами, сепаратор трюмных вод, установки по обработке топлива и смазочного масла и различные охладители. На этой же платформе расположены водоопреснительная установка, установка по обработке сточных вод и четыре турбины для привода грузовых насосов. В кормовой части верхней платформы находятся котел для подогрева жидкого груза и небольшой вспомогательный котел. На остальной части верхней платформы располагаются различные мастерские и кладовые, центральный пост управления установкой, станция водоподготовки и конденсатор турбин грузовых насосов.

В корпусе надстройки помещаются утилизационный котел, искрогасители и глушители различных выпускных систем, а также установка инертного газа.

Машинно-движительный комплекс. Малооборотный дизельс прямой передачей на винт регулируемого шага. Подготовка к пуску.

Дизели отечественного производства. В СНГ малооборотные судовые дизели строит Брянский машиностроительный завод по лицензии фирмы «Бурмейстер и Вайн». Эти двигатели (двухтактные, крейцкопфные, реверсивные с газотурбинным наддувом, с прямоточно-клапанной системой газообмена)

предназначены для работы в качестве главных с прямой передачей на гребной винт.

В поперечных балках сварной фундаментной рамы дизеля предусмотрены анкерные связи, стягивающие раму, стойки картера и блок-цилиндры, направляющие ползунов крейцкопфа 4, прикрепленные к А-образным (или коробчатого типа) стойкам картера, встроенный упорный подшипник.

Блок цилиндров состоит из скрепленных между собой отдельных рубашек; крышка стальная, литая; втулка отлита из легированного чугуна; выпускной клапан расположен в отдельном чугунном охлаждаемом корпусе; коленчатый вал 5 стальной составной или полусоставной; шток кованый стальной с отверстиями для подвода и отвода масла, охлаждающего поршень 1.

Турбокомпрессоры 2 работают на выпускных газах каждый от группы в 3-А цилиндра и подают воздух в ресивер 3 через охладители. Топливные насосы высокого давления золотникового типа. Регулятор автоматический предельный, или всережимный. Впрыск топлива осуществляется через две охлаждаемые форсунки закрытого типа, расположенные по бокам цилиндровой крышки. Привод выпускного клапана у дизелей до третьей модификации-механический через толкатели от распределительного вала, в последующих модификациях дизелей привод гидравлического типа с импульсом от распределительного вала. Благодаря преимуществам прямоточно-клапанной системы газообмена в организации рабочего процесса двигатели Бурмейстер и Вайн (БМЗ) зарекомендовали себя достаточно экономичными, с высокой степенью использования объема цилиндров в рабочем процессе, простыми и надежными в эксплуатации.

Сравнительный анализ параметров разных дизелей показывает тенденцию на последовательное повышение эффективной мощности Nец вследствие роста степени наддува, экономичности дизелей благодаря увеличению хода 5 поршня, максимального давления сгорания Pz, понижения номинальной частоты вращения вала двигателя n и перехода на изобарный наддув.

Дизели зарубежного производства. На отечественном флоте дизели фирмы «Бурмейстер и Вайн» широко представлены несколькими сериями. Первые модели двигателей типа 74 VTBF-160 (ДКРН 74/160) эксплуатируются на флоте, но сняты с производства на БМЗ в 1986 г. В следующей модели VT2BF сохранены основные черты предыдущей модели: импульсный ГТН, прямоточно-клапанная система газообмена, масляное охлаждение поршня, составная конструкция коленчатого вала и др. В этой серии двигателей увеличилось среднее эффективное давление с 0,7 до 0,85 МПа. Увеличение фазы открытия выпускного клапана со 140 до 148° ПКВ обеспечило повышение мощности турбины. Начиная с этой модели, для привода ТНВД и выпускных клапанов используется лишь один распределительный вал. В двигателях применен механизм изменения угла опережения подачи топлива, регулирующий давление Pz без остановки двигателя.

В дизели типов K-EF, K-FF внесены некоторые конструктивные изменения. С целью снижения температуры верхней части втулки в опорном ее бурте выполнены сверления, по которым протекает вода. Камера сгорания вынесена в крышки колпачкового типа (двигатели K.98FF), что обеспечило их достаточную жесткость и прочность. Благодаря конструктивным решениям удалось сохранить в нормальных пределах тепловую напряженность деталей ЦПГ, несмотря на увеличение эффективного давления на 10 % по сравнению с давлением у дизеля VT2BF.

В дизелях типа K-GF благодаря повышению степени наддува мощность увеличена примерно на 30 % по сравнению с дизелями типа K-FF; Pe = 1,17-1,18 МПа; Pz = 8,3 МПа. Для компенсации повышенных нагрузок на детали остова предусмотрена более рациональная жесткая сварная конструкция коробчатой формы. Для улучшения условий работы крейцкопфа 2 значительно увеличен диаметр шеек его поперечины, что уменьшило деформацию крейцкопфа, снизило давление на подшипники.

Для повышения надежности в работе выпускного клапана заменены механический привод на гидравлический, а концентрические пружины большого диаметра - на комплект из восьми пружин. Гидропривод передает усилия поршневого толкателя, приводимого от кулачной шайбы распределительного вала, через гидросистему на поршень 1 серводвигателя, действующего на шпиндель выпускного клапана. Данные эксплуатации дизелей подтвердили более высокую надежность в работе гидравлического привода выпускного клапана: срок его службы увеличился до 25-30 тыс. ч.

Дизели серии L-GF имеют большее отношение S/D. Увеличение хода поршня S компенсировало снижение частоты вращения на 20 % и позволило сохранить на прежнем уровне цилиндровую мощность. В середине 1970-х годов как следствие энергетического кризиса резко стала расти стоимость нефтяного топлива, что явилось причиной интенсивных исследований в области разработки более экономичных по расходу топлива судовых дизелей.

Фирма «Бурмейстер и Вайн» в 1976 г. построила первые длинноходовые дизели серии L-GF, в 1978 г. заменила импульсный турбонаддув на турбонаддув постоянного давления. Постепенным переходом с одной марки дизеля на более совершенную фирма достигла впечатляющих по экономичности дизелей результатов. Так, снятием с производства дизеля типа K-GF и переходом на выпуск дизеля L-GBF достигнуты относительные сбережения топлива 26 %.

В 1982 г. были выпущены дизели L-MC/MCE как добавочная серия к дизелям типа GB, с увеличенной длиной хода поршня, повышенным максимальным давлением цикла и низкой номинальной частотой вращения. Дизели серии МС положительно зарекомендовали себя на мировом рынке двухтактных дизельных двигателей. По данным фирмы МАН - «Бурмейстер и Вайн» доля этих дизелей составляет более 50 %. Три варианта длинноходовых машин объединенной фирмы (L-MC, S-MC, К-МС) охватывают 13 типов дизелей мощностью 1176 - 45 617 кВт при частоте вращения соответственно 200-60 об/мин.

Фундаментная рама состоит из продольных и сварных поперечных балок с опорами для подшипников из стального литья. Остов представляет собой сварную конструкцию высокой жесткости. Фундаментная рама 7, остов и блоки цилиндров соединены анкерными связями. Ресивер 5 наддувочного воздуха вместе с диафрагмой охлаждается водой, что способствует большей безопасности эксплуатации дизеля. Коленчатый вал 6 является либо сварным, либо (традиционно) частично составным, с коленами из кованой стали и рамовыми шейками - из холоднокатаной.

В конструкции дизелей МС применяют сравнительно короткие шатуны, поршни охлаждаются маслом. Головка поршня 4, рассчитанная на повышенное давление рг, выполнена из хромомолибденовой стали. Рабочие втулки цилиндров традиционной конструкции обладают высокой и зносостой костью. Крышка S цилиндра откована из стали, отличается легкостью демонтажа.

Распределительный вал приводит в действие топливные насосы и выпускные клапаны 1, приводится от коленчатого вала традиционным цепным приводом (2 - турбокомпрессор). Выпускные клапаны имеют гидропривод, предусмотрено устройство для их свободного проворачивания. Клапанное гнездо охлаждается водой. Форсунки неохлаждаемого типа, их температура регулируется циркулирующим топливом, сопла выполнены стеллитовыми и имеют достаточно большой срок службы.

Машинно-движительный комплекс. Среднеоборотный дизельс редукторной передачей на винт фиксированного шага. Подготовка к пуску.

1 – парогенератор; 2 – турбина высокого давления; 3 – турбина низкого давления; 4 – конденсатор; 5 – редуктор; 6 – гребной вал; 7 – гребной винт; 8 – малооборотный дизель; 9 – муфта; 10 – среднеоборотный дизель

Машинно-движительный комплекс. Два среднеоборотных дизелячерез объединительный редуктор на винт регулируемого шага. Подготовка к пуску.

Машинно-движительный комплекс. Электропередача переменного тока на винт регулируемого шага. Подготовка к пуску.

3. ГЭУ переменного тока

3.1. Типы гребных электродвигателей

В классических схемах ГЭУ переменного тока используются генераторы синхронного типа и синхронные или асинхронные гребные электродвигатели.

Такие ГЭУ переменного тока проектируются для судов с относительно редкими изменениями режима движения.

3.2. Уровень напряжений

Для ГЭУ переменного тока характерно использование повышенных напряжений:

при мощности ГЭУ до 10 МВт – 3 кВ, при больших мощностях – до 6 кВ. Номинальная частота принимается на электроходах отечественной постройки обычно 50 Гц.

В ГЭУ переменного тока повышенной мощности (более 10 МВт) устанавливаются турбины ( ТЭГУ ), а при малых и средних мощностях (до 10–15 МВт) – дизели ( ДЭГУ).34эм

3.3. Способы регулирования скорости гребных электродвигателей

Регулирование частоты вращения гребных электродвигателей в ГЭУ переменного тока с винтами фиксированного шага (ВФШ) обеспечивается преимущественно изменением напряжения генераторов (частоты вращения первичных тепловых двигателей), а также путем использования в качестве гребных электродвигателей асинхронных машин с фазным ротором, с подключением Тиристорных преобразователей частоты(ТПЧ).

Частотное управление угловой скоростью гребных электродвигателей переменного тока оказывается энергетически выгодным, так как при этом достигается минимизация их электрических потерь. Вместе с тем это отрица-тельно сказывается на технических характеристиках первичных двигателей с широким регулированием их частоты вращения.

3.4. Реверс ГЭД

Изменение направления вращения гребных электродвигателей достигается переключением фаз в главной цепи, число которых, как правило, выбирается равным трем.

3.5. Структурные схемы ГЭУ переменного тока

В ГЭУ переменного тока устанавливают, как правило, несколько ГЭД и генераторов, включаемых параллельно.

Режимы параллельной работы генераторов ГЭУ при регулировании в широких пределах частоты напряжения для изменения скорости хода судна требуют прецизионного ( особо точного ) синхронного регулирования частоты вращения первичных двигателей также при широких пределах ее изменения. Это необходимо для того, чтобы при регулировании подачи топлива частота тока каждого параллельно включенного генератора изменялась бы одинаково ( синхронно ).

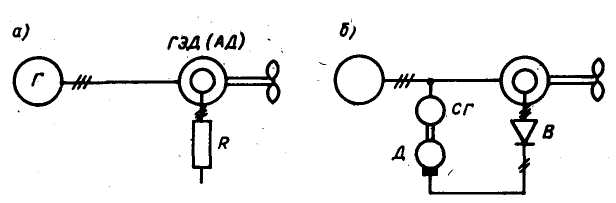

Рис. 14.4. Регулирование частоты вращения ГЭД асинхронного типа с фазным ротором с потерей ( а ) и рекуперацией ( б ) энергии скольжения

Регулирование частоты вращения асинхронных двигателей с фазным ротором путем

обычного включения в цепь ротора реостатов R ( рис. 14.4, а) связано со значительной потерей энергии на их нагрев.

Поэтому энергетически более выгодна вентильно-каскадная схема рекуперации потерь роторной цепи (потери на скольжение) в цепь главного тока через вентильный выпрямитель В и преобразователь электромашинного типа Д - СГ (рис. 14.4, б) или через полупроводниковый управляемый преобразователь.

В этом случае механическая энергия, подкручивающая винт, а значит, ротор ГЭД, переводит ГЭД в генераторный режим. Электроэнергия, вырабатываемая гребным электродвигателем, возвращается ( рекуперируется ) через управляемый выпрямитель В в сеть, что экономично.

Одним из способов обеспечения регулирования режима работы ГЭУ переменного тока, который позволяет избежать трудностей регулирования частоты вращения двигателей переменного тока, является использование винтов регулируемого шага.(ВРШ)

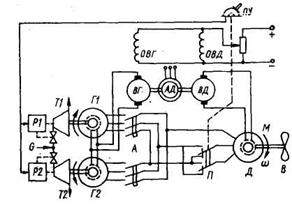

3.6. Принципиальная схема одновальной ТЭГУ на переменном токеПринципиальная схема возможного варианта одновальной турбоэлектрической установки на переменном токе, показанная в качестве примера на рис. 14.5, имеет две турбины Т1 и Т2 с регуляторами Р1 и Р2, дистанционно связанными с постом управления ПУ, с которого осуществляется плавное изменение частоты вращения гребного синхрон-

ного двигателя Д и винта В.

Возбудительный агрегат ВГ- АД -ВД с зависимым параллельным включением обмоток возбудителей генераторов ОВГ и двигателя ОВД обеспечивает регулируемое возбуждение этих машин. Автоматы А и переключатель П предназначены соответственно для включения генераторов Г1 и Г2 и переключения следования фаз(реверса) гребного двигателя Д.

Рис. 14.5. Принципиальная одновальная ТГЭУ на переменном токе