Основные компоненты ЭСАУ двигателем

Электробензонасосы

Электробензонасос постоянно нагнетает топливо из топливного бака. Он может быть встроен непосредственно в топливный бак (погружной) или расположен снаружи (магистральный).

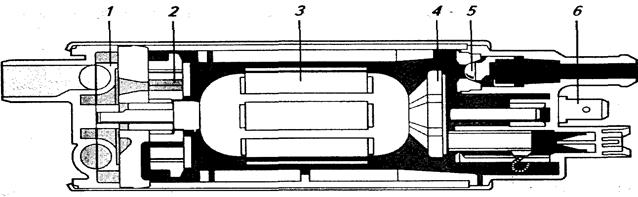

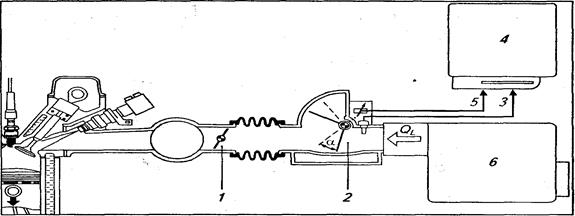

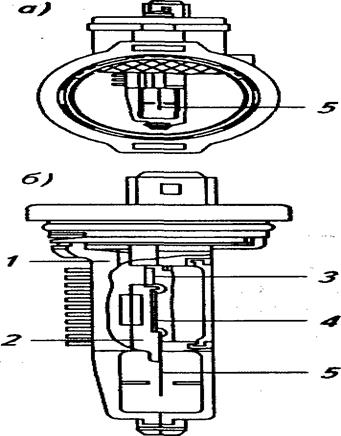

Рис. 6.19.:

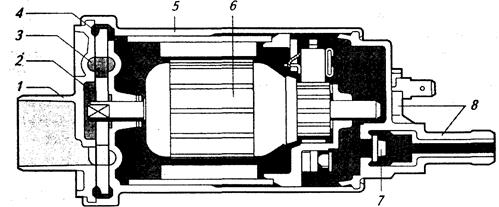

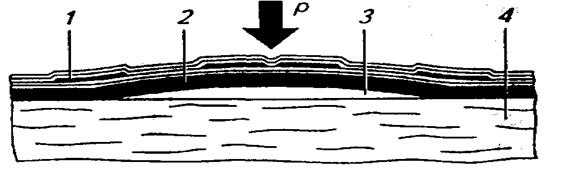

Применяемые в настоящее время погружные насосы (рис. 6.19 и 6.20) смонтированы в баке вместе с датчиком уровня топлива и завихрителем, служащим для отделения пузырьков пара в сливном канале. двухступенчатый электробензонасос с шестернями внутреннего зацепления, у которого: 1 - первая ступень (секция с боковым каналом); 2- главная ступень (шестерни внутреннего зацепления; 3- якорь; 4 - коллектор; 5- обратный клапан; 6 – штекер. А на рис. 6.20 изображен вухступенчатый электробензонасос периферийного нагнетания, состоящего из: 1 - всасывающая крышка со штуцером; 2- крыльчатка; 3- первая ступень(секция с боковым каналом); 4- главная ступень (с периферийным нагнетанием); 5- корпус; 6- якорь; 7- обратный клапан; 8- крышка подключения со штуцером. Во избежание перегрева при применении магистральных насосов, в топливный бак может быть встроен насос подкачки, который подает топливо к главному насосу под малым давлением.

Рис. 6.20.

Для обеспечения требуемого давления на любых режимах, к двигателю подается значительно больше топлива, чем он максимально расходует. Включение электробензонасоса осуществляется по сигналу от БУ двигателя.

Электробензонасосы состоят из насосной части, электродвигателя постоянного тока и крышки подключения.

Электродвигатель и насосная часть электробензонасоса имеют общий корпус и постоянно омываются топливом. Это благоприятно сказывается на охлаждении электродвигателя. Отсутствие кислорода в корпусе исключает возможность образования взрывоопасной смеси. В крышке подключения смонтированы электрические контакты, обратный клапан, нагнетательный и сливной штуцеры. Обратный клапан определенное время сохраняет давление в системе после отключения электробензонасоса во избежание образования паровых пробок. Дополнительно в крышке подключения может быть установлено помехоподавительное устройство.

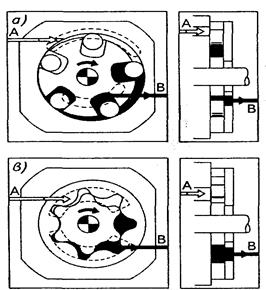

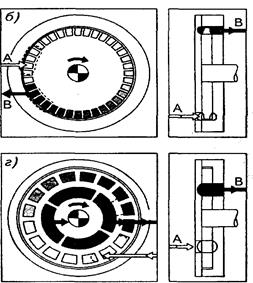

В зависимости от требований к системам применяются насосы различных принципов действия (рис. 6.21, а - роликовый насос; б - периферийный насос; в - шестеренныйнасосвнутреннего зацепления; г - насос с боковым каналом).

Объемные насосы. Роликовые насосы и шестеренчатые насосы внутреннего зацепления относятся к группе объемных насосов.

Рис. 6.21.:

Действие насоса состоит в том, что вращающиеся камеры меняющейся величины открывают впускной канал и за счет увеличения камеры засасывают топливо. Когда достигается максимальное заполнение, впускной канал закрывается и открывается нагнетательный канал. Посредством уменьшения камер топливо выталкивается. В роликовых насосах камеры образуются за счет вращающихся роликов, находящихся в сепараторе. Под влиянием центробежной силы и топливного давления они прижимаются к эксцентрической поверхности статора. Эксцентриситет между сепаратором и статором обуславливает увеличение и уменьшение объема камер.

Шестеренчатый насос внутреннего зацепления состоит из одной внутренней приводной шестерни, находящейся в зацеплении с эксцентрично установленным ротором, который имеет на один зуб больше. Боковые стороны зуба при вращении образуют в своих промежутках меняющиеся камеры. Роликовые насосы могут применяться при давлении топлива до 650 кПа, шестеренчатый насос внутреннего зацепления до 400 кПа, что вполне достаточно для использования в системах впрыска топлива во впускной трубопровод.

Лопастные насосы. К лопастным насосам относятся периферийные и насосы с боковым каналом. В них топливо ускоряется лопастями крыльчатки и вытесняется в один канал. Периферийные насосы отличаются от насосов с боковым каналом большим количеством лопастей, формой крыльчатки и наличием распределенных по окружности каналов. Периферийные насосы могут создать давление топлива только до 300 кПа, но они отличаются малошумной работой и находят свое применение благодаря непрерывному, практически не пульсирующему течению топлива. Насосами с боковым каналом создается давление только до 100 кПа. Их применяют как подкачивающие насосы в системах с магистральным насосом и как первую ступень при двухступенчатых погружных насосах в автомобилях с проблемами горячего пуска, а также в системах с одноточечным впрыском.

Электроуправляемые форсунки

При распределенном впрыске бензина каждый цилиндр двигателя имеет электромагнитную форсунку. Она впрыскивает топливо строго дозированно и в определяемый блоком управления момент времени непосредственно перед впускным (ыми) клапаном (нами) цилиндра. Электромагнитная форсунка имеет клапанную иглу с насаженным магнитным сердечником (рис. 6.22 и 6.23). Она очень точно прилегает к корпусу распылителя. Спиральная пружина прижимает клапанную иглу в спокойном состоянии к уплотнительному седлу корпуса распылителя и закрывает, таким образом, выходное топливное отверстие во впускной трубопровод двигателя.

Как только блок управления подключает обмотку форсунки, сердечник с клапанной иглой поднимается на 60...100 мкм, вследствие чего топливо впрыскивается через калиброванное отверстие.

В зависимости от способа впрыска, частоты вращения и нагрузки двигателя время включения составляет 1,5...18 мс при частоте срабатывания 3...125 Гц.

В зависимости от особенностей системы имеются различные типы форсунок.

Форсунка с верхним подводом топлива. В такой форсунке топливо подается сверху по ее вертикальной оси. Верхний конец форсунки вставляется в соответствующей формы отверстие топливной рампы, нижний - во впускной трубопровод двигателя. Форсунка притягивается пружинным фиксатором к топливной рампе. Уплотнение обеспечивается резиновыми кольцами.

Форсунка с боковым подводом топлива. Встроенная в топливную рампу форсунка такого типа омывается топливом. Подвод топлива осуществляется сбоку. Топливная рампа монтируется непосредственно на впускном коллекторе. Форсунка крепится прижимом или крышкой топливной рампы, в которой может располагаться также и электрический разъем. Два уплотнительных кольца предотвращают утечку топлива. Наряду с хорошими характеристиками горячего пуска и работы за счет охлаждения топливом, конструкция модуля, состоящего из топливной рампы и форсунок, отличается меньшей высотой.

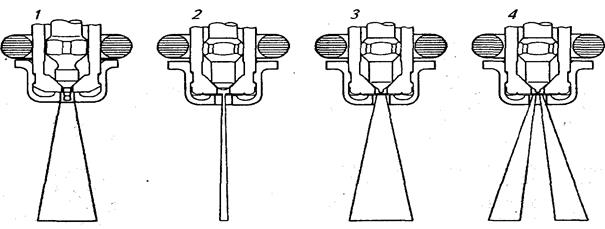

По способу дозирования различают форсунки с кольцевым, однодырчатым и многодырчатым распылением (рис. 6.24, где: 1 - распылитель с кольцевым каналом; 2- однодырчатый распылитель; 3 - многодырчатый распылитель; 4 - многодырчатый двухфакельный распылитель).

Для оптимизации топливоподачи на двигателях с двумя впускными клапанами используется многодырчатый двухфакельный распылитель.

Рис. 6.24

При выборе типа топливного дозирования учитывается требование наименьшего образования пленки на стенках впускного канала при хорошей однородности топливовоздушной смеси. Форсунки с обтеканием воздухом позволяют добиться дальнейшего улучшения смесеобразования. С этой целью воздух из впускной трубы перед дроссельной заслонкой всасывается со звуковой скоростью через калиброванную щель прямо у шайбы распылителя. Благодаря молекулярному взаимодействию топлива и воздуха топливо очень мелко распыляется.

При выборе типа топливного дозирования учитывается требование наименьшего образования пленки на стенках впускного канала при хорошей однородности топливовоздушной смеси. Форсунки с обтеканием воздухом позволяют добиться дальнейшего улучшения смесеобразования. С этой целью воздух из впускной трубы перед дроссельной заслонкой всасывается со звуковой скоростью через калиброванную щель прямо у шайбы распылителя. Благодаря молекулярному взаимодействию топлива и воздуха топливо очень мелко распыляется.

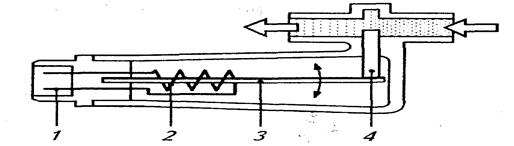

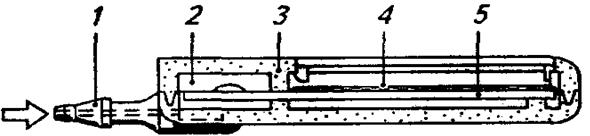

Форсунки непосредственного впрыска. В ЭСУ топливо-подачей для организации непосредственного впрыска топлива в цилиндры двигателя используются форсунки с электромагнитным или пьезоэлектрическим приводом. Конструкция электромагнитной форсунки системы топливоподачи для дизельных двигателей Common Rail фирмы Bosch представлена на рис. 6.25. Она состоит из: 1- сливной штуцер; 2 – разъем; 3 – электромагнит; 4 – резьбовой штуцер; 5 – клапан; 6 - сливное отверстие; 7 – жиклер; 8 – управляющая камера; 9 – плунжер; 10 – топливный канал; 11 – запорная игла. Топливо под давлением 1350 кПа подается к резьбовому штуцеру 4, откуда поступает к распылителю через канал 10 и в управляющую камеру 8 через жиклер 7. Управляющая камера соединена со сливным штуцером 1 через отверстие 6, закрываемое электромагнитным клапаном 5. При закрытом сливном отверстии к плунжеру 9 приложена гидравлическая сила, прижимающая иглу 11 к седлу.

Открытие электромагнитного клапана приводит к уменьшению давления в управляющей камере 8, поднятию плунжера 9 под действием давления со стороны распылителя и впрыску топлива в цилиндр. При отключении электромагнита 3 сливное отверстия закрывается под действием возвратной пружины. Давление в управляющей камере повышается, и форсунка переходит в закрытое состояние. Применение электрогидравлического управления обусловлено необходимостью создания значительного усилия для быстрого открытия форсунки.

В системе Common Rail третьего поколения используются пьезофорсунки нового образца. Расположение пьезоэлемента в непосредственной близости к игле форсунки позволило увеличить скорость ее срабатывания, снизить массу и число подвижных деталей. Развитие систем непосредственного впрыска направлено на организацию ступенчатого открытия форсунки в зависимости от режима работы двигателя.

Исполнительные механизмы управления частотой вращения коленчатого вала на холостом ходу

Регулирование частоты вращения коленчатого вала на холостом ходу в ЭСАУ бензиновых двигателей осуществляется подачей дополнительного воздуха в обход дроссельной заслонки или управление ее положением.

В первом случае небольшое количество воздуха направляется во впускной коллектор в обход дроссельной заслонки. В этом канале устанавливается клапан регулировки оборотов холостого хода. При изменении количества воздуха, проходящего через клапан, частота вращения коленчатого вала также изменяется.

В системах К, L-Jetronic фирмы Bosch количество добавочного воздуха регулировалось заслонкой, управляемой биметаллической пластиной (рис. 6.26, где: 1 - разъем; 2- электронагревательный элемент; 3 - биметаллическая пластина; 4 - заслонка). Впоследствии стал применяться трехпроводной клапан регулировки холостого хода (рис. 6.27) Электродвигатель клапана вращается по или против часовой стрелки в зависимости от подключенной обмотки. БУ периодически переключает направление вращения двигателя, что предотвращает перемещение клапана в любое из крайних положений. Изменяя соотношение времени включения одной или другой цепи, БУ может установить клапан в любое требуемое положение.

В некоторых модификациях систем впрыска используется двухпроводной клапан управляемый электромагнитом с возвратной пружиной.

Рис. 6.26.

БУ подает на электромагнит клапана управляющие импульсы напряжения с постоянной частотой (около 110 Гц). При включении электромагнит преодолевает усилие пружины и открывает клапан. Время открытого состояния клапана определяется скважностью импульса (т.е. относительным временем подачи напряжения). Чем больше скважность импульсов, тем большее количество воздуха пройдет через клапан. При неисправности электромагнита клапан останется в закрытом положении. Даже при полностью закрытом клапане, через него проходит небольшое количество воздуха для обеспечения базовой частоты вращения коленчатого вала на режиме холостого хода.

В современных системах для управления холостым ходом используются шаговые электродвигатели. Шаговый электродвигатель может использоваться для открытия-закрытия клапана, регулирующего поступление воздуха во впускной коллектор или ступенчатого перемещения дроссельной заслонки.

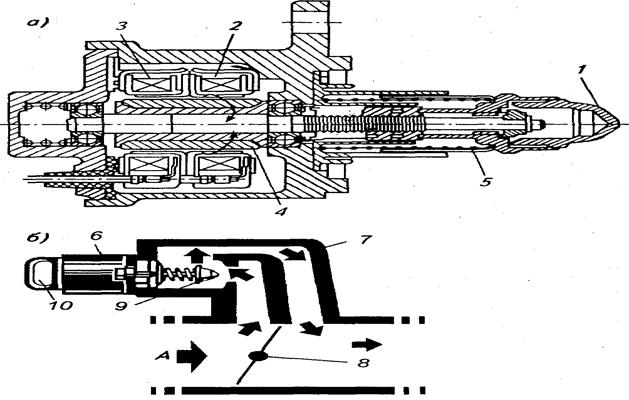

На рис. 6.28 представлен регулятор холостого хода с шаговым электродвигателем (а) и схема его работы (б). Он состоит: 1- клапан; 2, 3- обмотки шагового электродвигателя; 4 - ротор шагового электродвигателя; 5- пружина; 6 - РХХ; 7 - дроссельный патрубок;5-дроссельная заслонка; 9- клапан; 10- разъем; А - поступающий воздух.

На статоре электродвигателя размещены обмотки, имеющие четыре выхода. В продольных пазах ротора установлены постоянные магниты с чередующимся расположением полюсов. Управление двигателем ведется с помощью электрических импульсов различной полярности подаваемых на обмотки в определенной последовательности. Винтовая передача преобразует вращение вала в поступательное движение клапана.

Датчики для определения нагрузки двигателя

Одной из основных величин для расчета цикловой подачи топлива и угла опережения зажигания является нагрузка двигателя;

Для определения нагрузки двигателя используются следующие чувствительные элементы:

- датчик количества воздуха;

- нитевой датчик массового расхода воздуха;

- пленочный датчик массового расхода воздуха;

- датчик давления во впускной трубе;

- датчик положения дроссельной заслонки.

Датчик количества воздуха. Датчик устанавливается между воздушным фильтром и дроссельной заслонкой и производит измерение объема воздуха (м3/ч), поступающего в двигатель (рис. 6.29, где: 1 - дроссельная заслонка; 2- датчик расхода воздуха; 3- сигнал терморезистора; 4- блок управления; 5- сигнал потенциометра; 6- воздушный фильтр. ql - поступающий воздух; α - угол отклонения заслонки). Проходящий поток воздуха отклоняет заслонку, противодействуя постоянной силе возвратной пружины. Угловое положение заслонки регистрируется потенциометром. Напряжение с него передается на блок управления, где производится его сравнение с питающим напряжением потенциометра. Это отношение напряжений является мерой для поступающего в двигатель объема воздуха. Определение отношений напряжений в блоке управления исключает влияние износа и температурных характеристик сопротивлений потенциометра на точность. Чтобы пульсации проходящего воздуха не вели к колебательным движениям воздушной заслонки, она стабилизируется противовесной заслонкой. С целью учета изменения плотности поступающего воздуха при изменении температуры датчик расхода оснащен терморезистором.

Рис. 6.28.

По сопротивлению терморезистора проводится корректировка показаний датчика. Датчик количества воздуха долгое время был составной частью большинства систем Motronic и Jetronic, выпускаемых серийно. Согласно современным требованиям показания датчика расхода воздуха не должны зависеть от атмосферного давления, температуры пульсаций и обратного потока воздуха, возникающих при работе двигателя. Поэтому в настоящее время датчик количества воздуха с заслонкой заменен более совершенными датчиками массового расхода воздуха.

Рис. 6.29

Датчики массового расхода воздуха. Датчиками массового расхода воздуха называют нитевые или пленочные термоанемометрические датчики. Они устанавливаются между воздушным фильтром и дроссельной заслонкой и измеряют массу воздуха, поступающего в двигатель (кг/ч). Принцип действия обоих датчиков одинаков. В потоке поступающего воздуха находится электрически нагреваемое тело, которое охлаждается воздушным потоком.

Схема регулирования тока нагрева рассчитана таким образом, что всегда имеется положительная разность температуры измерительного тела относительно проходящего воздуха. В данном случае ток нагрева является мерой для массы воздушного потока. При таком методе измерения производится учет плотности воздуха, так как она также определяет величину теплоотдачи нагреваемого тела. Отсутствие в датчике подвижных частей делает его более надежным.

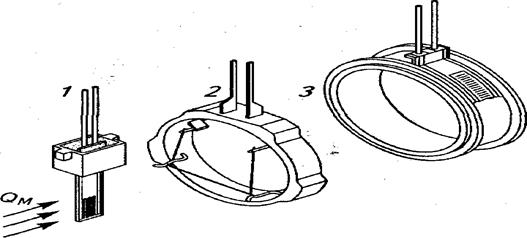

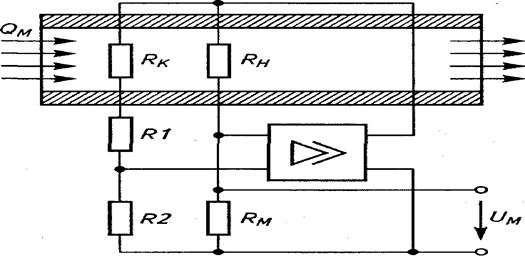

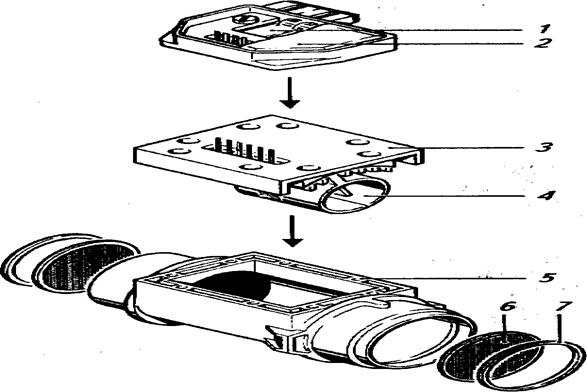

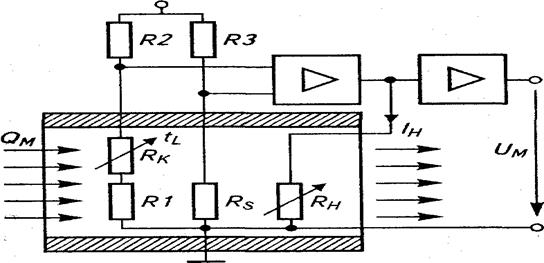

Нитевой датчик массового расхода воздуха. У данного датчика нагреваемым элементом является платиновая нить толщиной 70 мкм. Для учета температуры поступающего воздуха производится ее измерение встроенным компенсационным терморезистором. Нагреваемая нить и терморезистор включены в мостовую схему. Рис. 6.30 – отражает компоненты нитевого датчика массового расхода воздуха: 1 - компенсационный терморезистор; 2— кольцо с нагреваемой нитью; 3 - прецизионный резистор; Qм - поступающий воздух. Рис. 6. 31 – мостовая схема нитевого датчика массового расхода воздуха: Rн - нагреваемая нить; Rк - компенсационный терморезистор; Rм - прецизионный резистор; R1, R2 - балансировочные резисторы; (Uм - выходное напряжение; Qм - поток воздуха. Нитевой датчик массового расхода воздуха приведен на рис. 6.32, где: 1 – электронный модуль; 2 – крышка; 3 – металлическая вставка; 4 – внутренняя труба с нагреваемой нитью; 5 – кожух; 6 – защитная решетка; 7 – стопорное кольцо. Ток нагрева образует на прецизионном резисторе падение напряжения, пропорциональное массе проходящего воздуха. С целью предупреждения дрейфа за счет отложения загрязнений на платиновой нити после отключения двигателя осуществляется ее нагрев «прожиг» в течение нескольких секунд до температуры, ведущей к испарению или осыпанию отложений и тем самым ее очистке.

Рис. 6.30.

Рис. 6.31

Рис.6.32.

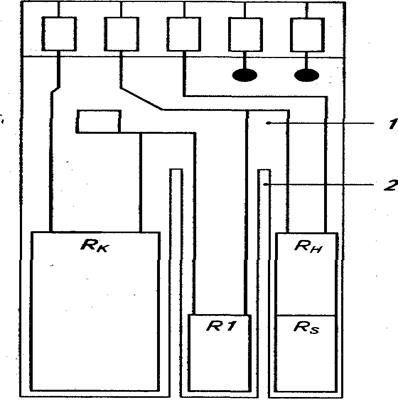

Пленочный датчик массового расхода воздуха. У такого датчика нагреваемым элементом является пленочный платиновый резистор, который находится вместе с другими элементами мостовой схемы на керамической подложке. Рис. 6.33. - пленочный датчик массового расхода воздуха: а – корпус; б – чувствительный элемент с нагреваемой пленкой (смонтирован в центре корпуса); 1 – радиатор; 2 – промежуточная деталь; 3 - силовой блок; 4 – электронный модуль; 5 - чувствительный элемент.

Рис. 6.34 - чувствительный элемент с нагреваемой пленкой: 1 – керамическая подложка; 2 – паз; Rк – компенсационный терморезистор; R1 – резистор моста; RН – нагреваемый резистор; RS – терморезистор.

Рис. 6.35 - . Схема пленочного датчика массового расхода воздуха: Rк - компенсационный терморезистор; Rн - нагреваемый резистор; R1, R2, R3- резисторы моста; Uм - выходное напряжение; Iн - ток нагрева; tL - температура воздуха; Qм - поток воздуха.

Рис.6.33:

Температура нагреваемого элемента измеряется терморезистором, который включен в мостовую схему. Раздельное исполнение нагревательного элемента и терморезистора удобно для организации управления. Для измерения температуры воздуха используется компенсационный терморезистор, также расположенный на подложке, но отделенный канавкой. Напряжение на нагреваемом элементе является мерой для массы воздушного потока. Это напряжение преобразовывается электронной схемой измерителя в напряжение, совместимое с блоком управления.

Стабильность показаний датчика сохраняется без «прожига». В связи с тем, что засорение происходит в основном на передней кромке датчика, установка основных элементов произведена по ходу потока так, что засорение не оказывает влияния на датчик.

Рис. 6.34

Датчик давления во впускной трубе. Датчик давления во впускной трубе пневматически соединен с последней и замеряет абсолютное давление (кПа). Он изготавливается в виде встраиваемого в блок управления элемента или как отдельный датчик, который устанавливается вблизи или на самой впускной трубе. При применении встроенного датчика соединение с впускной трубой производится шлангом. Датчик состоит из пневматической секции с двумя чувствительными элементами и схемы обработки сигнала, установленных на общей керамической подложке (рис. 6.36, где: 1 – штуцер; 2 – камера под давлением с чувствительным элементом; 3 – уплотнительная стенка; 4 – блок обработки; 5 – толстопленочная гибридная стенка).

Чувствительный элемент представляет собой колоколообразную толстопленочную мембрану, которая образует камеру с образцовым внутренним давлением.

В зависимости от давления во впускной трубе мембрана прогибается на определенную глубину. На мембране установлены пьезорезисторы, проводимость которых меняется от механического напряжения. Чувствительный элемент датчика давления представлен на рис. 6.37, где: 1 – пьезорезисторы; 2 – основная мембрана; 3 – камера образцового давления; 4 – керамическая подложка; Р - давление.

Рис. 6.35

Пьезорезисторы включены по мостовой схеме, так что смещение мембраны вызывает напряжение рассогласования моста, которое является мерой давления во впускной трубе.

Блок обработки увеличивает напряжения моста, компенсирует влияние температуры и обеспечивает линейный выходной сигнал, пропорциональный давлению.

Рис.6.36.

Рис.6.37.

Датчик положения дроссельной заслонки. Датчик положения дроссельной заслонки определяет угол ее поворота для расчета вспомогательного сигнала о нагрузке двигателя. Он позволяет получать дополнительную информацию для распознавания режимов (холостой ход, частичная и полная нагрузки) и может использоваться в качестве источника аварийного сигнала при выходе из строя основного датчика нагрузки. Обработка сигнала датчика в БУ позволяет рассчитывать не только положение, но и скорость перемещения педали управления дроссельной заслонкой. В большинстве систем датчик устанавливается на патрубке дроссельной заслонки и находится на одной оси с ней. Потенциометр замеряет угловое положение дроссельной заслонки и передает соотношение напряжений через резисторную схему на блок управления (рис. 6.38 и 6.39). Использование датчика дроссельной заслонки в качестве основного датчика нагрузки предъявляет повышенные требования к его точности, что достигается за счет установки двух потенциометров и усовершенствования опор вращения. Поступающая масса воздуха определяется блоком управления в зависимости от положения дроссельной заслонки и частоты вращения двигателя. Температурные колебания воздушной массы учитываются после обработки сигналов температурных датчиков.

В системах с электроуправляемой дроссельной заслонкой датчик располагается на педали управления топливоподачей.