Краткие методические указания к изучению материала

Предисловие

Курс «Детали машин» является частью учебной дисциплины «Техническая механика» в программах для большинства технических специальностей учреждений среднего профессионального образования. Для некоторых специальностей машиностроительного профиля курс «Детали машин» изучается отдельно, в завершение выполняется курсовой проект.

По программе дисциплины «Детали машин» студенты изучают типовые расчеты деталей и сборочных единиц общего назначения, выполняют расчетно-графические и лабораторные работы. Полученные знания используются при выполнении курсовых работ и дипломных проектов по специальным дисциплинам.

Пособие состоит из трех разделов:

раздел I «Детали машин. Краткий курс»;

раздел II «Тестовые задания»;

раздел III «Приложение».

В пособии «Детали машин. Краткий курс» рассмотрены основные вопросы дисциплины в объеме, соответствующем требованиям к знаниям и умениям, предъявляемым студентам примерными программами дисциплины для машиностроительных и технологических специальностей среднего профессионального образования, утвержденными Управлением среднего профессионального образования Министерства образования России 04.06.2002 г.

Требования к знаниям и умениям студентов представлены в каждой теме дисциплины.

По каждой теме приводятся следующие сведения:

· достоинства и недостатки передач и соединений;

· области применения;

· геометрические характеристики;

· критерии работоспособности и причины выхода из строя;

· основные расчетные формулы и физический смысл входящих коэффициентов.

Объем материала, представленного в пособии «Детали машин. Краткий курс», достаточен для выполнения тестовых заданий. Пособие содержит большое число рисунков и схем, облегчающих усвоение курса.

Тема «Общие сведения о редукторах» помещена после тем «Валы и оси» и «Подшипники», что позволяет лучше оценить конструкцию редуктора. Предлагаемые в тестовых заданиях вопросы направлены на подготовку студентов к выполнению самостоятельных расчетных работ.

Особое внимание уделяется проверке знаний назначения, основных характеристик, причин выхода из строя и критериев работоспособности деталей и сборочных единиц машин. Для стандартных (нормализованных) деталей и узлов проверяются знание критериев их работоспособности, умение подбора их по стандартам и проверки на прочность.

Форма вопросов дает возможность использовать карты тестовых заданий для контроля знаний на занятиях в аудитории, перед выполнением лабораторных и практических работ и для текущей аттестации студентов по темам курса. Тесты не содержат сложных расчетов и не требуют значительного времени на выполнение заданий.

По основным темам курса предлагается по пять вариантов тестов, каждый вариант содержит по пять вопросов (как теоретических, так и расчетных), каждому вопросу соответствуют четыре ответа, один из которых верный.

Уровень сложности предлагаемых тестовых заданий позволяет использовать их при текущем контроле знаний студентов высших учебных заведений для специальностей немашиностроительного профиля. Пособие будет полезно для самостоятельной работы студентов и для студентов-заочников при подготовке к экзаменам.

В разделе «Приложение» помещены справочные данные, необходимые для расчетов по темам и ответов на вопросы тестовых заданий.

Решение некоторых задач требует знаний по расчетам на прочность и жесткость, что устанавливает преемственную связь с курсом «Сопротивление материалов».

Автор выражает глубокую благодарность И. Н. Сафоновой и Е. М. Соломатиной за помощь при подготовке рукописи к изданию.

Зубчатые передачи

и — передаточное число;

ω — угловая скорость, рад/с;

п — частота вращения, мин"1;

Р — мощность, Вт, кВт;

η — коэффициент полезного действия (КПД);

Т — вращающий момент, Н • м, кН • м;

Д — диапазон регулирования вариатора;

Ft — окружная сила, Н, кН;

Fr — радиальная сила, Н, кН;

Fa — осевая сила, Н, кН;

Fn — нормальная сила, Н, кН;

f — коэффициент трения скольжения;

d, D — диаметр колес (шкивов), мм;

b — ширина колес, мм;

aw — межосевое расстояние, мм;

m — модуль зубьев, мм;

тп — нормальный модуль зубьев, мм;

т, — торцовый модуль зубьев, мм;

α — угол зацепления,

рt — шаг зубьев (окружной), мм;

β — угол наклона зубьев,

de — внешний делительный диаметр конического колеса, мм;

d — средний делительный диаметр конического колеса, мм;

Re — внешнее конусное расстояние конического колеса, мм;

R — среднее конусное расстояние конического колеса, мм;

те — внешний окружной модуль зубьев, мм;

т — средний модуль зубьев, мм;

КН — коэффициент нагрузки при расчете по контактным напряжениям;

KF — коэффициент нагрузки при расчете на изгиб;

σB]imb — предел контактной выносливости, МПа;

σF]imb — предел выносливости материала при изгибе, МПа;

ψba — коэффициент ширины колеса по межосевому расстоянию;

ψhu — коэффициент ширины колеса по диаметру;

Yf — коэффициент формы зуба при расчете на изгиб;

А — площадь поперечного сечения, мм2;

W— осевой момент сопротивления сечения, мм3;

Wp — полярный момент сопротивления сечения, мм3;

[σH] — допускаемое контактное напряжение, МПа;

[σF] — допускаемое напряжение изгиба, МПа;

σF — нормальное напряжение изгиба, МПа;

σН — контактное напряжение, МПа;

Е — модуль упругости, МПа;

Епр — приведенный модуль упругости, МПа;

ρ — радиус кривизны поверхности, мм;

ρпр — приведенный радиус кривизны, мм;

μ — коэффициент поперечной деформации;

q — нормальная нагрузка по длине контактной линии, Н/мм;

δ1, δ2 — углы делительных конусов,

Червячная передача

Zi — число заходов червяка;

q — число модулей в делительной окружности колеса (коэффициент диаметра);

γ — угол подъема винтовой линии червяка, Ременные передачи

Ремённая передача

σ1, σ2 — напряжения в сечениях ремня при передаче нагрузки, МПа;

α1, σ2 — угол обхвата ремнем шкивов,

[к] — допускаемое полезное напряжение, МПа;

к0 — приведенное полезное напряжение, МПа;

к — полезное напряжение, МПа;

φ — коэффициент тяги;

С0; Са; Cv; Ср — расчетные коэффициенты;

ε — коэффициент скольжения в передаче.

Цепная передача

t — шаг цепи, мм;

ра — среднее давление в шарнире, Н/мм2, МПа;

[рц] — допускаемое среднее давление в шарнире, МПа;

Кэ — коэффициент эксплуатации.

Ведущие детали передач обозначают нечетными номерами, ведомые — четными. Другие необходимые обозначения величин приводятся в тексте. ,

При изучении материала раздела I следует обращать внимание на приведенные требования к минимуму содержания и уровню подготовки студентов технических специальностей. Знания основных вопросов курса проверяются в тестовых заданиях.

Рекомендуется использовать справочные данные, помещенные в Приложении. Раздел I.

ЧАСТЬ 1. ПЕРЕДАЧИ

Классификация передач

· по принципу передачи движения: передачи трением и передачи зацеплением; внутри каждой группы существуют передачи непосредственным контактом и передачи гибкой связью;

· по взаимному расположению валов: передачи с параллельными валами (цилиндрические), передачи с пересекающимися осями валов (конические), передачи со скрещивающими валами (червячные, цилиндрические с винтовым зубом, гипоидные);

· по характеру передаточного числа: с постоянным передаточным числом и с бесступенчатым изменением передаточного числа (вариаторы).

Фрикционные передачи (передачи трением) — передачи, в которых передача движения осуществляется силами трения. Для создания трения в контакте катков применяют пружины и специальные нажимные и натяжные устройства. На рис. 1.1 а, б изображены фрикционные передачи непосредственным контактом, на рис. 1.1, в вариатор — фрикционная передача с бесступенчатым регулированием скорости за счет смещения ролика 1, на рис. 1.1, з передача гибкой связью — ременная.

Передачи зацеплением «работают» за счет зацепления зубьев и шарниров цепи с зубьями звездочки. Трение в данном случае вредно, и большинство передач работает со смазкой. Основное достоинство передач зацеплением — высокий КПД, компактность и надежность.

На рис. 1.1, г, д изображены цилиндрическая и коническая зубчатые передачи, на рис. 1.1, е — червячная (зубчато-винтовая передача), на рис. 1.1, ж — цепная передача.

Материалы

Основные требования к материалам:

- износостойкость и контактная прочность;

- высокий коэффициент трения;

- высокий модуль упругости, чтобы не возникала значительная деформация площадки контакта и не увеличивались потери на трение.

Сочетание закаленная сталь — закаленная сталь обеспечивает небольшие габаритные размеры передачи и высокий КПД; используют шарикоподшипниковые стали с закалкой до 60 HRC.

Сочетание чугун — чугун или чугун — сталь позволяет работать со смазкой и без нее (всухую).

Сочетание сталь — текстолит позволяет работать без смазки, коэффициент трения специальных пластмасс достигает 0,5.

Применяют тела качения, покрытые кожей или резиной. Эти материалы обеспечивают высокий коэффициент трения, но он зависит от влажности воздуха. Такие колеса обладают малой контактной прочностью. Иногда используют покрытие из дерева.

Оценка фрикционных передач

Надежны передачи, у которых ведущий шкив выполнен из менее твердого материала.

Достоинства фрикционных передач:

- простота конструкции;

- бесшумность и плавность работы;

- возможность бесступенчатого регулирования передаточного числа.

Недостатки фрикционных передач:

- значительное давление на валы и опоры, ограничивающее величину передаваемой мощности;

- скольжение в передаче, вызывающее непостоянство передаточного числа даже при тщательном изготовлении и монтаже передачи.

Виды разрушений и критерии работоспособности передачи:

- усталостное выкрашивание рабочих поверхностей;

- заедание в тяжелонагруженных быстроходных передачах, работающих со смазкой;

- при разрыве масляной пленки образуются приваренные частицы, задирающие поверхность в направлении скольжения;

- изнашивание поверхности, часто неравномерное.

Повышенное изнашивание наблюдается в открытых передачах.

Для фрикционных передач с металлическими катками основным критерием работоспособности является контактная прочность.

Прочность и долговечность фрикционных передач оцениваются по контактным напряжениям — напряжениям смятия поверхности на площадке контакта.

Вариаторы

Вариаторы служат для плавного (бесступенчатого) изменения скорости вращения ведомого вала на ходу при постоянной скорости ведущего вала.

В зависимости от формы тел качения вариаторы делятся на

- лобовые,

- конусные,

- торовые,

- дисковые,

- клиноременные.

Основная характеристика вариатора — диапазон регулирования

Основная характеристика вариатора — диапазон регулирования

Лобовые вариаторы(рис. 2.3, а) просты, их выполняют реверсивными. При изменении положения ролика 1 меняется радиус ведомого звена. Диапазон регулирования лобового вариатора

Конусные вариаторы без промежуточного звена (рис. 2.3, б) по диапазону регулирования аналогичны лобовым и могут обеспечить изменение направления вращения.

Конусные вариаторы с параллельными валами и промежуточным элементом (рис. 2.3, е) могут работать только на ускорение или замедление.

Торовые вариаторы(рис. 2.3, в) состоят из торовых чашек и роликов. Изменение скорости на выходе достигается поворотом осей вращения роликов. Из всех типов вариаторов торовые вариаторы наиболее совершенны, их недостаток — сложность конструкции. Диапазон регулирования торового вариатора

Торовые вариаторы(рис. 2.3, в) состоят из торовых чашек и роликов. Изменение скорости на выходе достигается поворотом осей вращения роликов. Из всех типов вариаторов торовые вариаторы наиболее совершенны, их недостаток — сложность конструкции. Диапазон регулирования торового вариатора

Многодисковые вариаторы (рис. 2.3, г) состоят из пакетов конических раздвинутых дисков, прижимаемых пружинами. Регулирование скорости производится смещением оси ведущего вала относительно ведомого; изменяется величина радиуса контакта.

КПД вариатора 0,75...0,85.

Диапазон регулирования дискового вариатора

Вариаторы с раздвижными шкивами и широкими клиновыми ремнями (рис. 2.3, д) просты и надежны. Их выпускают в виде самостоятельных агрегатов или встраивают в машину. Скорость регулируется изменением расчетных диаметров шкивов с помощью осевого перемещения дисков. Диапазон регулирования таких вариаторов

Вариаторы стандартизированы, КПД = 0,8...0,9.

Практически для одноступенчатых вариаторов диапазон регулирования Д = 3...8.

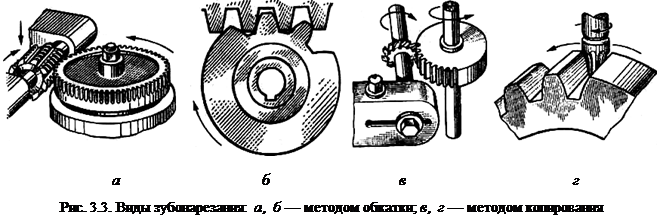

Методы зубонарезания

Метод обкатки — точный, высокопроизводительный и наиболее распространенный метод. Процесс нарезания зубьев повторяет процесс зацепления двух колес или колеса с рейкой. Одно из колес или рейка снабжены режущими кромками и являются режущим инструментом, называемым производящим колесом.

Заготовка вращается, инструмент перемещается вдоль заготовки. Нарезание может производиться инструментальной рейкой, долбяком или червячной модульной фрезой.

При нарезании зубьев червячной фрезой (рис. 3.3, а) заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев (рис. 3.3, а, б).

|

Метод копирования характерен тем, что режущий инструмент соответствует профилю впадины зуба колеса. После нарезания одной впадины заготовку поворачивают на величину одного шага и операцию повторяют. С изменением числа зубьев меняется форма впадины, поэтому для каждого модуля и числа зубьев нужно иметь свою фрезу. Нарезание зубьев методом копирования — недостаточно точный и малопроизводительный метод, применяемый в мелкосерийном производстве. Копирование производится дисковой (рис. 3.3, в) или концевой (рис. 3.3, г) фрезами.

Материалы

Основные требования к материалам:

• прочность поверхностного слоя и высокое сопротивление истиранию;

• достаточная прочность при изгибе;

• обрабатываемость, возможность получения достаточной точности и чистоты поверхности.

Основным материалом зубчатых колес является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности. Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твердость поверхности 300...320 НВ.

Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350).

Применение высокотвердых материалов уменьшает габаритные размеры передачи и увеличивает ее долговечность. Однако колеса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. Рекомендации по выбору материалов и термообработке приводятся в табл. П7 Приложения.

Крупные зубчатые колеса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока.

Расчет открытых передач

Открытые передачи работают без корпуса и смазки, как правило, при малых скоростях, подвержены интенсивному абразивному износу. Колеса выполняют прямозубыми узкими, из материала с твердостью 250...280 НВ. Проектировочный расчет открытых передач проводится по контактным напряжениям с проверкой на изгиб аналогично расчету закрытых передач.

Проверка на изгиб

Наклонное положение зубьев увеличивает их прочность на изгиб и плавность работы. Для расчета косозубых колес используют формулу для прямозубых и вводят поправочный коэффициент Yfβ — коэффициент, учитывающий наклон зуба, Yβ = 0,7...0,9.

Проверку на изгиб косозубых колес выполняют по формуле

Коэффициент формы зуба YF определяют по таблицам прямозубых колес по числу зубьев эквивалентного колеса

Допускаемое напряжение [af] определяется так же, как для прямозубых колес.

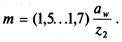

Для обеспечения равной прочности по контактным напряжениям и на изгиб можно определить нормальный модуль передачи по формуле

где aw — полученное при расчете по контактным напряжениям межосевое расстояние; b2 = ψbaaw.

Материалы

Винты изготовляют из стали 45 или 50, а гайки из оловянных бронз БрО10Ф0,5 и Бр06Ц6СЗ.

Тяжелонагруженные передачи качения изготовляют из хромистых сталей, закаленных до твердости 61 HRC (ХВГ, 8ХВ и др.).

Глава 8. Червячная передача

Знать принцип работы, особенности рабочего процесса; причины выхода из строя и критерии работоспособности червячных передач; геометрические и силовые соотношения в червячных передачах; формулы для расчета на прочность.

Червячная передача — передача зацеплением со скрещивающимися осями валов. Передача движения происходит от червяка (однозаходного или многозаходного винта) к зубчатому колесу специальной формы и осуществляется по принципу винтовой пары (рис. 8.1).

В передаче возникает значительное взаимное скольжение витков червяка по зубьям колеса, что вызывает повышенный износ и значительное выделение теплоты. Для уменьшения трения венцы червячных колес изготовляют из антифрикционных материалов (бронзы, реже чугуна).

Проводится тепловой расчет и определяются способы охлаждения. Зацепление требует периодических регулировок.

Оценка червячных передач

К достоинствам червячных передач необходимо отнести

- большое передаточное число,

- компактность,

- небольшую массу,

- плавность и бесшумность работы,

- возможность получения самоторможения.

Самоторможение — возможность передачи движения только от червяка к колесу; можно использовать механизм без тормозных устройств, препятствующих обратному движению колеса.

КПД червячной передачи

КПД червячной передачи учитывает потери в зубчато-винтовой паре, в подшипниках и потери на размешивание и разбрызгивание масла. КПД червячной передачи можно определить по формуле

где φ' — приведенный угол трения; γ — угол подъема линии витка. КПД червячной передачи в зависимости от числа заходов червяка:

Рекомендации по расчету на прочность червячной передачи

• После расчета межосевого расстояния модуль передачи определяют по формуле

• Минимальное значение q из условия жесткости червяка qmin = 0,212z2. Полученное значение уточняют по стандарту (табл. ПЗ Приложения), при этом можно изменить z2, увеличив или уменьшив на 1—2 зуба.

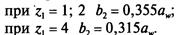

• Ширина венца червячного колеса зависит от числа витков червяка:

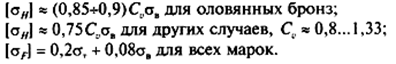

• Допускаемые напряжения для материалов венца колеса зависят от способа отливки и марки бронзы или чугуна, от твердости рабочей поверхности червяка, долговечности передачи.

Тепловой расчет червячной передачи

Вследствие невысокого КПД в червячных передачах выделяется большое количество теплоты. Масло, детали передачи и стенки корпуса нагреваются.

Если отвод теплоты недостаточен, передача перегревается, резко уменьшается вязкость масла, возникает опасность выдавливания смазочного материала и заедания.

Тепловой расчет передачи проводят из условия теплового баланса: тепловыделение должно равняться теплоотдаче.

Глава 9. Ременные передачи

Иметь представление об упругом скольжении ремня, усилиях и напряжениях в ремне при передаче вращающего момента.

Знать типы ремней и шкивов; геометрические характеристики ременных передач, формулы для расчета передаточного отношения, межосевого расстояния передачи, длины ремня; знать основы расчета плоскоременных и клиноременных передач по тяговой способности; формулы для определения усилий натяжения ветвей ремня; формулы для определения напряжений в поперечных сечениях ремня.

Уметь пользоваться таблицами стандартов для выбора ремней передачи.

Уметь пользоваться кривой скольжения и КПД ремня для определения приведенного полезного напряжения в ремне; знать обозначения и физический смысл коэффициенов в формуле для определения допускаемого полезного напряжения.

Ременная передача — фрикционная передача (нагрузка передается силами трения) с помощью гибкой связи (упругого ремня).

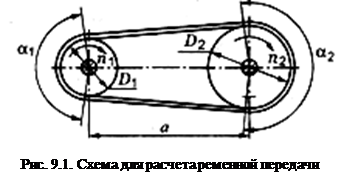

Ременная передача применяется для соединения валов, расположенных на значительном расстоянии друг от друга (рис. 9.1).

Силы натяжения в ремне

Сила натяжения ведущей ветви ремня (рис. 9.4) при передаче нагрузки

Сила натяжения ведомой ветви

где Ft — передаваемая окружная сила.

где Ft — передаваемая окружная сила.

Предварительное натяжение, создающее необходимые силы трения между шкивом и ремнем:

где σ0 — напряжение от предварительного натяжения; для плоских резинотканевых ремней σ0 = 1,8 МПа, для стандартных клиновых σ0 = 1,2...1,5 МПа.

При движении в ремне дополнительно возникает сила натяжения от центробежных сил Fv = pAv (существенно влияет при скорости 20 м/с), где р — плотность материала ремня; А — площадь поперечного сечения ремня.

Таким образом, натяжения в ветвях ремня разные:

Напряжения в ремне

При работе на холостом ходу (без передачи нагрузки) обе ветви ремня натянуты одинаково. При передаче полезной нагрузки натяжения ветвей ремня меняются. Напряжение от предварительного натяжения σ0 = F0/А.

Полезное напряжение в ремне к = Ft/A определяется по передаваемой окружной силе. Значением к оценивают тяговую способность передачи.

Напряжения в ведущей и ведомой ветвях при передаче нагрузки

При огибании ремнем шкивов в ремне возникают напряжения изгиба, зависящие от диаметров шкивов передачи.

На практике значение напряжения изгиба на малом шкиве ограничивается заданием минимального диаметра шкива

При круговом движении ремня на каждый его элемент действуют элементарные центробежные силы, дополнительно растягивающие ремень; возникают напряжения σ0.

Таким образом, при движении ремня напряжение в элементах ремня меняется (рис. 9.5).

Наибольшее значение напряжение имеет в момент набегания ремня на малый шкив, наименьшее — в момент набегания на больший шкив; это явление вызывает упругое скольжение ремня на шкивах.

При движении на ведущем шкиве ремень укорачивается, а на ведомом удлиняется, ремень скользит на шкиве.

Необходимо отличать упругое скольжение и буксование. Упругое скольжение имеет место при любой нагрузке, буксование — только при перегрузке.

Кривые скольжения ремня

Кривая скольжения (рис. 9.6) устанавливает связь между полезной нагрузкой и относительным скольжением ε в передаче, φ — коэффициент тяги (относительная нагрузка). При повышении коэффициента тяги от нуля до критического значения φ0 в передаче происходит только упругое скольжение, одновременно с увеличением φ возрастает и КПД η. При дальнейшем увеличении коэффициента тяги работа становится неустойчивой (частичное буксование). Значения φ установлены для каждого типа ремня. Рабочую нагрузку рекомендуется выбирать вблизи критического значения.

Оценка ременных передач

Достоинства ременных передач:

• ременная передача смягчает толчки и удары — может демпфировать колебания;

• ременная передача может служить предохранительным звеном при перегрузках;

• ременная передача может использоваться для бесступенчатой регулировки скорости (см. рис. 2.3, д);

• возможность передачи движения на значительные расстояния (до 15 м и более).

Недостатки ременных передач:

• большие габаритные размеры;

• невозможно обеспечить постоянство передаточного отношения;

• долговечность ремня недостаточна;

• значительные нагрузки на опоры, особенно у плоскоременных передач.

В высоконагруженных передачах применяют передачи с зубчатым ремнем — плоским ремнем с зубьями на внутренней поверхности. Передача работает по принципу зацепления ремня со шкивом. Предварительное натяжение не требуется, скольжение отсутствует.

Глава 10. Цепная передача

Знать основные параметры, кинематику и геометрию цепных передач; типы цепей и звездочек, их сравнительную оценку; обозначения цепей по стандарту.

Уметь подобрать тип цепной передачи по соответствующим таблицам.

Уметь подобрать цепь и рассчитать цепную передачу на долговечность исходя из износостойкости шарниров цепи.

Знать обозначения, физический смысл коэффициентов, уметь выбирать их исходя из заданных условий эксплуатации.

Цепная передача — передача зацеплением гибкой связью. Гибкую связь образует шарнирная цепь, охватывающая зубчатые звездочки (рис. 10.1).

Цепная передача — передача зацеплением гибкой связью. Гибкую связь образует шарнирная цепь, охватывающая зубчатые звездочки (рис. 10.1).

Традиционно цепные передачи применяют в сельскохозяйственных и строительно-дорожных машинах, в химическом машиностроении, станкостроении и подъемно-транспортных устройствах.

Оценка цепных передач

Достоинства цепных передач:

• передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня;

• практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры;

• отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения;

• цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечивать большее передаточное отношение, чем ременная передача;

• цепные передачи хорошо работают в условиях частых пусков и торможений;

• цепные передачи имеют высокий КПД.

Недостатки цепных передач:

• износ цепи при недостаточной смазке и плохой защите от грязи;

• сложный уход за передачей;

• повышенная вибрация и шум;

• по сравнению с зубчатыми передачами повышенная неравномерность движения;

• удлинение цепи в результате износа шарниров и сход цепи со звездочек.

Силы в цепной передаче

В цепной передаче ведущая и ведомая ветви натянуты по-разному. Натяжение ведущей ветви работающей передачи

где Ft — окружная сила, передаваемая цепью; F0 — предварительное натяжение от провисания ведомой ветви цепи; Fv — натяжение от центробежных сил.

Предварительное натяжение незначительное и составляет несколько процентов от Ft; в тихоходных передачах можно пренебречь и натяжением от центробежных сил.

Допускаемое среднее давление в шарнире, гарантирующее нормальную работу в течение принятого срока службы, определяется по табл. 10.1.

Таблица 10.1.Допускаемое среднее давление

Обозначение роликовых цепей: первая цифра — число рядов; вторая цифра — шаг, мм; третья — разрушающая нагрузка, пропорциональная 10 Н; четвертая — исполнение по ширине.

Например, ПР-12,7-1820-1: приводная роликовая цепь, однорядная, шаг 12,7 мм, разрушающая нагрузка 18 200 Н, первое исполнение по ширине.

Глава 11. Валы и оси

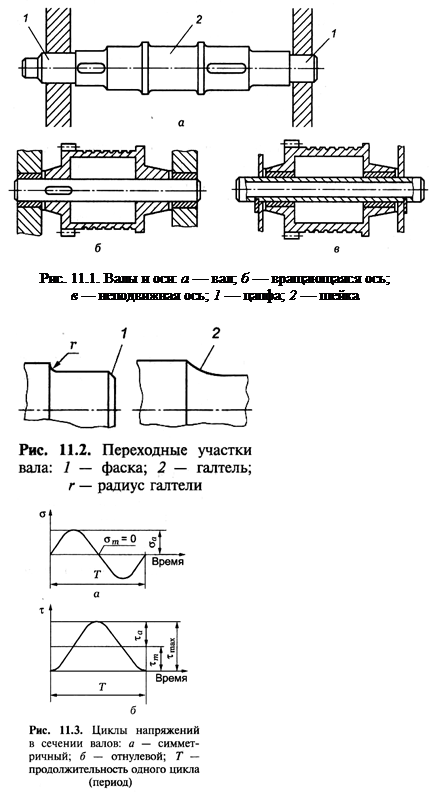

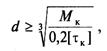

Знать названия и назначения элементов конструкции валов и осей: цапф, шеек, галтелей, фасок и т. д.

Знать марки применяемых материалов; причины выхода из строя и критерии работоспособности валов и осей.

Уметь провести проектировочный и проверочный расчеты вала и оси.

Валыпредназначены для передачи вращающего момента и поддержания расположенных на них деталей (рис. 11.1, а);

Валыпредназначены для передачи вращающего момента и поддержания расположенных на них деталей (рис. 11.1, а);

Материалы

Для валов и осей применяют качественные углеродистые и легированные стали. Для валов и осей неответственных передач применяют стали обыкновенного качества (без термообработки).

Валы и оси обрабатывают на токарных станках, посадочные поверхности могут шлифоваться.

Расчет валов

Расчет валов проводится в два этапа: проектировочный только под действием крутящего момента и проверочный расчет с учетом крутящего и изгибающего моментов.

1. Проектировочный (предварительный) расчет вала проводят по формуле

где Мк — крутящий момент, Мк= Т; Т — вращающий момент на валу; d — диаметр вала; [тк] — допускаемое напряжение при кручении, [тк] = 20...30 МПа.

Полученное значение диаметра вала округляют до ближайшего большего размера из ряда чисел R40 по ГОСТ «Нормальные линейные размеры» (см. табл. П37 Приложения). Форму и размеры вала уточняют при эскизной проработке вала после определения размеров колес, муфт и подшипников, по которым определяют длину шеек и цапф вала.

Проверочный расчет спроектированного вала проводят по сопротивлению усталости и на жесткость.

Предварительно определяют все конструктивные элементы вала, обработку и качество поверхности отдельных участков. Составляется расчетная схема вала и наносятся действующие нагрузки.

2. Проверочный уточненный расчет на сопротивление усталости заключается в определении расчетных коэффициентов запаса прочности в опасных сечениях, выявленных по эпюрам моментов с учетом концентрации напряжений.

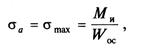

Принимают, что напряжение изгиба меняется по симметричному циклу (см. рис. 11.3, а), а напряжение кручения — по отнулевому (см. рис. 11.3, б).

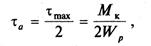

Амплитуда цикла изменения напряжений изгиба вала

где Мж — изгибающий момент;

амплитуда отнулевого цикла изменения напряжений кручения

где Wос, Wp — момент сопротивления изгибу и кручению сечений вала соответственно.

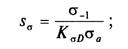

Запас прочности вала:

по нормальным напряжениям

по касательным напряжениям

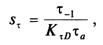

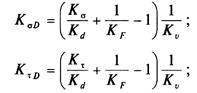

где σ-1 — предел выносливости при расчете на изгиб; τ-1 — предел выносливости при расчете на кручение; KσD, KτD — общий коэффициент концентрации напряжений при изгибе и кручении соответственно:

где Кσ, Кτ, — коэффициенты снижения предела выносливости за счет местных концентраторов — галтелей, выточек, поперечных отверстий, шпоночных пазов (эффективный коэффициент концентрации напряжений); Kd — коэффициент влияния абсолютных размеров; KF — коэффициент влияния обработки поверхности; Kv — коэффициент упрочнения поверхности; значения перечисленных коэффициентов приведены в специальной литературе.

Расчетный коэффициент запаса выносливости в сечении при совместном действии изгиба и кручения

Минимально допустимое значение коэффициента запаса прочности 1,6...2,5.

Расчет осей ведут только на изгиб: при расчете неподвижных осей принимают изменения напряжений по отнулевому циклу, при расчете подвижных — по симметричному.

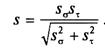

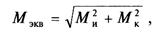

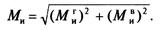

3. Упрощенный проверочный расчет на усталость проводят в предположении, что нормальные напряжения (изгиба) и касательные напряжения (кручения) меняются по симметричному циклу. Одновременное действие крутящего и изгибающего моментов рассчитывается по гипотезе наибольших касательных напряжений

где Мп — суммарный изгибающий момент, геометрическая сумма изгибающих моментов в вертикальной и горизонтальной плоскостях:

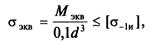

Условие сопротивления усталости

где σэкв — эквивалентные напряжения в сечении; Мэкв — эквивалентный момент в сечении; d — диаметр вала в сечении; [σ-1и] — допускаемое напряжение изгиба при симметричном цикле изменения напряжений.

В большинстве случаев ограничиваются упрощенным проверочным расчетом. В специальных случаях используют коленчатые (непрямые) валы и валы с изменяемой формой геометрической оси (гибкие). Используют сплошные и полые (с осевым отверстием) валы.

Материалы

Материалы вкладышей должны иметь

· низкий коэффициент трения,

· высокую теплопроводность,

· достаточную износостойкость и сопротивляемость заеданию,

· высокую сопротивляемость хрупкому и усталостному разрушениям.

Металлические вкладыши изготовляют из

· бронз,

· баббитов,

· алюминиевых сплавов и

· антифрикционных чугунов.

· Применяют металлокерамические вкладыши, пористые, насыщаемые парами масла и способные долго работать без подвода смазочного материала.

Да