Стенд для безмоторных испытаний турбокомпрессоров.

Введение.

Курс "Агрегаты наддува двигателей" соответствует государственному образовательному стандарту высшего профессионального образования по специальности 14050165 – "Двигатели внутреннего сгорания" по направлению подготовки дипломированного специалиста 651200 – "Энергомашиностроение".

В соответствии с учебным планом ИНЭКА по данной специальности предусмотрено выполнение лабораторных работ, в том числе - испытания малоразмерных турбокомпрессоров типа ТКР автотракторных комбинированных двигателей внутреннего сгорания.

Объем работы с написанием отчета составляет 4 академических часа. Место проведения – филиал кафедры ДВС ИНЭКА при ДР и ВНР ОАО КАМАЗ. Работы проводятся с половиной академической группы при непосредственном участии специалистов службы главного конструктора по двигателям ОАО КАМАЗ.

Цель работы.

Практическое ознакомление студентов с устройством и принципом работы безмоторного стенда для испытания малоразмерных турбокомпрессоров типа ТКР автотракторных ДВС, методикой проведения испытаний компрессорной и турбинной ступеней, методикой обработки и представления результатов испытаний.

2. Основные меры безопасности для студентов при проведении испытаний.

Лабораторная работа проводится под руководством преподавателя при участии инженера и механика, имеющих опыт работы на испытательном стенде.

Перед проведением лабораторной работы студенты проходят инструктаж по технике безопасности.

Вредные и опасные для человека факторы при работе стенда:

- шум;

- электрический ток;

- вредные пары и газы в помещении испытательного бокса;

- поверхности трубопроводов и турбокомпрессора высокой температуры;

- подвижные (вращающиеся с частотой до 100000 мин-1 и более) части турбокомпрессора.

Для обеспечения работы стенда используются пожароопасные материалы (дизельное топливо, масло).

В связи с этими факторами студенты во время проведения лабораторной работы должны находиться в пультовом помещении испытательного бокса.

Студентам запрещается:

- самостоятельно включать и выключать стенд;

- заниматься посторонними работами в процессе испытаний;

- курить в не отведенных для этого местах.

Методика расчета газодинамических параметров турбокомпрессора.

Оформление результатов испытаний компрессорной ступени.

Оформление результатов испытаний включает составление двух таблиц 4 и 5 и построение многопараметровой характеристики компрессорной ступени (рис. 3).

Исходные данные для расчета (результаты испытания) представлены в таблице 4.

Таблица 4

Результаты испытаний компрессора (обработанные).

| n, мин-1 | Рк1, кг/см | Рк2, кг/см | Gв кг/сек | Рik | Gпр кг/сек | hks |

| 1 режим | ||||||

| 1,012 | 1,063 | 0,123 | 1,050 | 0,125 | 0,410 | |

| 1,015 | 1,103 | 0,100 | 1,087 | 0,102 | 0,509 | |

| 1,017 | 1,133 | 0,094 | 1,115 | 0,095 | 0,607 | |

| 1,018 | 1,143 | 0,086 | 1,124 | 0,087 | 0,608 | |

| 1,019 | 1,163 | 0,074 | 1,142 | 0,075 | 0,644 | |

| 1,021 | 1,173 | 0,053 | 1,149 | 0,054 | 0,621 | |

| 1,022 | 1,203 | 0,044 | 1,178 | 0,045 | 0,592 | |

| 1,023 | 1,208 | 0,032 | 1,181 | 0,033 | 0,521 | |

| Средняя окружная скорость колеса u2cp = 159 м/с | ||||||

| 2 режим | ||||||

| 0,999 | 1,123 | 0,184 | 1,125 | 0,186 | 0,448 | |

| 1,001 | 1,178 | 0,174 | 1,177 | 0,176 | 0,525 | |

| 1,006 | 1,263 | 0,155 | 1,256 | 0,157 | 0,657 | |

| 1,008 | 1,303 | 0,145 | 1,293 | 0,147 | 0,675 | |

| 1,010 | 1,333 | 0,134 | 1,320 | 0,136 | 0,701 | |

| 1,012 | 1,353 | 0,126 | 1,338 | 0,127 | 0,711 | |

| 1,016 | 1,408 | 0,096 | 1,386 | 0,098 | 0,720 | |

| 1,019 | 1,443 | 0,075 | 1,417 | 0,076 | 0,692 | |

| 1,023 | 1,453 | 0,044 | 1,421 | 0,045 | 0,594 | |

| Средняя окружная скорость колеса u2cp = 239 м/с |

Оформление результатов испытаний турбинной ступени.

Результаты испытания турбинной ступени получают в виде распечатки системой автоматического измерения и обработки информации, по ним строится характеристика турбинной ступени (рис. 2). Пример протокола испытаний приведен ниже:

Пример протокола испытания турбины

| Испытание турбокомпрессора TКР 7Н-1 |

| 23.12.2000 |

| вар. на хол. газе |

| Геометрические параметры турбины: |

| -наружный диаметр колеса турбины D1=76.000000 мм, |

| -площадь cечение газопровода в месте замера Р0 F=25.240000 см¤, |

| -диаметр сопла Dc=43.896, |

| -коэффициент расхода сопла Alfa=1.121, |

| -модуль сопла m=0.553000. |

| Параметры системы замеров: |

| -коэффициент для Рс=0.00640 кг/(ед.шк.) и Ро=0.01000 кг/(ед.шк.). |

| Барометрическое давление Во=747.4 мм рт. ст. |

| Испытание турбины на холодном воздухе. |

| Расход топлива определяется по давлению перед форсункой. |

| Результаты расчета турбины ТКР | ||||||||||||||||||

| 1 режим | ||||||||||||||||||

| Gт | Gвт | Gг | Рiт | Gгпp | Рiт* | Етэф* | Еtткр | Lтад* | К' | Po* | Muf | U1/Со | Lт | Со | U1 | Rгаз | Аlfa | |

| 0.00025 | 0.165 | 0.165 | 1.315 | 2.009 | 1.328 | 0.578 | 0.222 | 1.399 | 1.375 | 0.000601 | 0.796 | 1.577 | 166.34 | 29.278 | 46.633 | |||

| 0.00025 | 0.159 | 0.159 | 1.294 | 1.974 | 1.306 | 0.545 | 0.226 | 1.399 | 1.349 | 0.000599 | 0.785 | 1.624 | 159.17 | 29.278 | 44.935 | |||

| 0.00025 | 0.156 | 0.156 | 1.284 | 1.948 | 1.296 | 0.526 | 0.254 | 1.399 | 1.339 | 0.000596 | 0.795 | 1.581 | 159.17 | 29.278 | 44.017 | |||

| 0.00025 | 0.152 | 0.152 | 1.275 | 1.909 | 1.286 | 0.508 | 0.281 | 1.399 | 1.328 | 0.000589 | 0.807 | 1.534 | 159.17 | 29.278 | 42.790 | |||

| 0.00025 | 0.148 | 0.149 | 1.266 | 1.884 | 1.276 | 0.474 | 0.270 | 1.399 | 1.318 | 0.000586 | 0.819 | 1.491 | 159.17 | 29.277 | 41.876 | |||

| 0.00025 | 0.144 | 0.144 | 1.256 | 1.838 | 1.266 | 0.477 | 0.281 | 1.399 | 1.307 | 0.000578 | 0.832 | 1.445 | 159.17 | 29.277 | 40.532 | |||

| 0.00025 | 0.140 | 0.140 | 1.247 | 1.806 | 1.257 | 0.439 | 0.265 | 1.399 | 1.297 | 0.000573 | 0.845 | 1.400 | 159.17 | 29.277 | 39.491 | |||

| 0.00025 | 0.135 | 0.135 | 1.239 | 1.752 | 1.248 | 0.384 | 0.229 | 1.399 | 1.286 | 0.000562 | 0.859 | 1.357 | 159.17 | 29.277 | 38.009 | |||

| 0.00025 | 0.130 | 0.130 | 1.229 | 1.701 | 1.238 | 0.337 | 0.186 | 1.399 | 1.276 | 0.000552 | 0.873 | 1.311 | 159.17 | 29.277 | 36.582 | |||

| Точка совместной работы ТКР -0.71465 , обороты ротора N = 40000 об/мин |

| 2 режим | ||||||||||||||||||

| Gт | Gвт | Gг | Рiт | Gгпp | Рiт* | Етэф* | Еtткр | Lтад* | К' | Po* | Muf | U1/Со | Lт | Со | U1 | Rгаз | Аlfa | |

| 0.00025 | 0.205 | 0.205 | 1.488 | 2.166 | 1.505 | 0.599 | 0.246 | 1.400 | 1.579 | 0.000605 | 0.825 | 1.469 | 204.94 | 29.279 | 57.804 | |||

| 0.00025 | 0.197 | 0.198 | 1.449 | 2.150 | 1.465 | 0.574 | 0.246 | 1.399 | 1.534 | 0.000606 | 0.827 | 1.462 | 198.97 | 29.279 | 55.714 | |||

| 0.00025 | 0.192 | 0.192 | 1.440 | 2.104 | 1.455 | 0.547 | 0.282 | 1.399 | 1.523 | 0.000596 | 0.834 | 1.437 | 198.97 | 29.278 | 54.126 | |||

| 0.00025 | 0.188 | 0.188 | 1.422 | 2.086 | 1.436 | 0.539 | 0.304 | 1.399 | 1.502 | 0.000594 | 0.848 | 1.390 | 198.97 | 29.278 | 52.932 | |||

| 0.00025 | 0.181 | 0.181 | 1.403 | 2.042 | 1.417 | 0.503 | 0.312 | 1.399 | 1.481 | 0.000586 | 0.863 | 1.342 | 198.97 | 29.278 | 51.076 | |||

| 0.00025 | 0.175 | 0.175 | 1.392 | 1.993 | 1.405 | 0.458 | 0.293 | 1.399 | 1.466 | 0.000575 | 0.874 | 1.310 | 198.97 | 29.278 | 49.330 | |||

| 0.00025 | 0.169 | 0.169 | 1.378 | 1.947 | 1.391 | 0.424 | 0.271 | 1.399 | 1.450 | 0.000566 | 0.886 | 1.273 | 198.97 | 29.278 | 47.650 | |||

| 0.00025 | 0.163 | 0.163 | 1.360 | 1.906 | 1.372 | 0.386 | 0.235 | 1.399 | 1.429 | 0.000559 | 0.904 | 1.223 | 198.97 | 29.278 | 45.975 | |||

| 0.00025 | 0.158 | 0.158 | 1.352 | 1.863 | 1.363 | 0.312 | 0.180 | 1.399 | 1.419 | 0.000549 | 0.913 | 1.199 | 198.97 | 29.278 | 44.592 | |||

| Точка совместной работы ТКР 0.53874 , обороты ротора N = 50000 об/мин . | ||||||||||||||||||

| 3 режим | ||||||||||||||||||

| Gт | Gвт | Gг | Рiт | Gгпp | Рiт* | Етэф* | Еtткр | Lтад* | К' | Po* | Muf | U1/Со | Lт | Со | U1 | Rгаз | Аlfa | |

| 0.00025 | 0.249 | 0.249 | 1.730 | 2.226 | 1.751 | 0.601 | 0.254 | 1.400 | 1.869 | 0.000615 | 0.858 | 1.360 | 246.72 | 29.279 | 70.315 | |||

| 0.00025 | 0.243 | 0.243 | 1.670 | 2.254 | 1.690 | 0.596 | 0.255 | 1.400 | 1.799 | 0.000621 | 0.855 | 1.367 | 238.76 | 29.279 | 68.516 | |||

| 0.00025 | 0.235 | 0.236 | 1.657 | 2.205 | 1.676 | 0.599 | 0.298 | 1.400 | 1.782 | 0.000608 | 0.862 | 1.347 | 238.76 | 29.279 | 66.423 | |||

| 0.00025 | 0.231 | 0.232 | 1.644 | 2.187 | 1.662 | 0.582 | 0.305 | 1.400 | 1.767 | 0.000603 | 0.868 | 1.327 | 238.76 | 29.279 | 65.301 | |||

| 0.00025 | 0.226 | 0.226 | 1.626 | 2.160 | 1.644 | 0.546 | 0.325 | 1.400 | 1.746 | 0.000597 | 0.877 | 1.300 | 238.76 | 29.279 | 63.738 | |||

| 0.00025 | 0.220 | 0.220 | 1.608 | 2.131 | 1.626 | 0.532 | 0.339 | 1.400 | 1.725 | 0.000590 | 0.886 | 1.273 | 238.76 | 29.279 | 62.138 | |||

| 0.00025 | 0.215 | 0.215 | 1.592 | 2.103 | 1.609 | 0.499 | 0.332 | 1.400 | 1.705 | 0.000584 | 0.895 | 1.248 | 238.76 | 29.279 | 60.572 | |||

| 0.00025 | 0.210 | 0.210 | 1.574 | 2.085 | 1.590 | 0.491 | 0.325 | 1.400 | 1.684 | 0.000579 | 0.906 | 1.219 | 238.76 | 29.279 | 59.342 | |||

| 0.00025 | 0.204 | 0.204 | 1.557 | 2.047 | 1.572 | 0.444 | 0.297 | 1.400 | 1.663 | 0.000571 | 0.916 | 1.191 | 238.76 | 29.279 | 57.522 | |||

| 0.00025 | 0.196 | 0.196 | 1.535 | 1.998 | 1.550 | 0.406 | 0.248 | 1.399 | 1.637 | 0.000560 | 0.930 | 1.156 | 238.76 | 29.279 | 55.274 | |||

| Точка совместной работы ТКР -97.16078 , обороты ротора N = 60000 об/мин . | ||||||||||||||||||

| 4 режим | ||||||||||||||||||

| Gт | Gвт | Gг | Рiт | Gгпp | Рiт* | Етэф* | Еtткр | Lтад* | К' | Po* | Muf | U1/Со | Lт | Со | U1 | Rгаз | Аlfa | |

| 0.00025 | 0.299 | 0.300 | 2.035 | 2.227 | 2.059 | 0.581 | 0.237 | 1.400 | 2.253 | 0.000640 | 0.892 | 1.258 | 289.30 | 29.280 | 84.483 | |||

| 0.00025 | 0.290 | 0.291 | 1.973 | 2.232 | 1.996 | 0.599 | 0.240 | 1.400 | 2.178 | 0.000635 | 0.877 | 1.300 | 278.55 | 29.280 | 81.952 | |||

| 0.00025 | 0.285 | 0.286 | 1.962 | 2.217 | 1.985 | 0.595 | 0.292 | 1.400 | 2.152 | 0.000630 | 0.881 | 1.287 | 278.55 | 29.280 | 80.535 | |||

| 0.00025 | 0.280 | 0.280 | 1.934 | 2.205 | 1.957 | 0.588 | 0.323 | 1.400 | 2.121 | 0.000624 | 0.890 | 1.262 | 278.55 | 29.279 | 78.975 | |||

| 0.00025 | 0.277 | 0.277 | 1.921 | 2.194 | 1.943 | 0.576 | 0.325 | 1.400 | 2.106 | 0.000620 | 0.895 | 1.249 | 278.55 | 29.279 | 78.059 | |||

| 0.00025 | 0.270 | 0.270 | 1.889 | 2.179 | 1.911 | 0.554 | 0.338 | 1.400 | 2.070 | 0.000614 | 0.906 | 1.219 | 278.55 | 29.279 | 76.233 | |||

| 0.00025 | 0.264 | 0.264 | 1.864 | 2.160 | 1.885 | 0.545 | 0.349 | 1.400 | 2.039 | 0.000607 | 0.915 | 1.195 | 278.55 | 29.279 | 74.448 | |||

| 0.00025 | 0.259 | 0.259 | 1.846 | 2.144 | 1.866 | 0.515 | 0.340 | 1.400 | 2.019 | 0.000601 | 0.921 | 1.180 | 278.55 | 29.279 | 73.083 | |||

| 0.00025 | 0.255 | 0.255 | 1.827 | 2.132 | 1.847 | 0.503 | 0.335 | 1.400 | 1.998 | 0.000597 | 0.928 | 1.162 | 278.55 | 29.279 | 71.950 | |||

| 0.00025 | 0.248 | 0.248 | 1.801 | 2.104 | 1.820 | 0.464 | 0.312 | 1.400 | 1.967 | 0.000589 | 0.938 | 1.136 | 278.55 | 29.279 | 69.905 | |||

| Точка совместной работы ТКР 0.60166 , обороты ротора N = 70000 об/мин . |

| Gт [ кг/сек ] - расход топлива; |

| Gвт [ кг/сек ] - расход воздуха; |

| Gг [ кг/сек ] - расход газа через турбину; |

| Рiт [ ----- ] - степень расширения газа в турбине по статическим параметрам; |

| Gгпp [ кг/сек ] - приведенный расход газа через турбину; |

| Рiт* [ ----- ] - степень расширения газа в турбине по заторможенным параметрам; |

| Етэф* [ ----- ] - эффективный КПД турбины; |

| Еtткр [ ----- ] - эффективный КПД турбокомпрессора; |

| Lтад* [ кГ*м/кг ] - работа адиабатического расширения газа в турбине; |

| К' [ ----- ] - показатель адиабаты расширения газов; |

| Ро* [ кг/см¤ ] - полное давление газа перед турбиной; |

| muf [ м¤ ] - пропускная способность турбины; |

| U1/Со [ ----- ] - безразмерный параметр; |

| Lт [кГ*с¤/кг/м]- коэффициент напора; |

| Со [ м/сек ] - условная адиабатическая скорость истечения газа через турбину; |

| U1 [ м/сек ] - окружная скорость на наружном диаметре колеса турбины; |

| Rгаз [кГ*м/кг/гр]- газовая постоянная; |

| Аlfa [ ----- ] - коэффициент избытка воздуха. |

Содержание

Введение. 3

1. Цель работы. 3

2. Основные меры безопасности для студентов при проведении испытаний. 3

3. Стенд для безмоторных испытаний турбокомпрессоров. 3

4. Методика проведения газодинамических испытаний ТКР. 8

5. Методика расчета газодинамических параметров турбокомпрессора. 13

6. Оформление результатов испытаний компрессорной ступени. 16

7. Оформление результатов испытаний турбинной ступени. 18

Технический редактор

Подписано в печать

Формат Бумага газетная Печать офсетная

Уч. – изд.л. Усл. – печ.л. Тираж 100 экз.

Заказ

Издательство Камской государственной инженерно-экономической академии

Участок оперативной полиграфии ИНЭКА, 423810, г. Набережные Челны, Новый город, проспект Мира, 13

[1] Хромель − (от хром и никель), сплав Ni (основа) с Cr (8,5 - 10%). Изготовляют термопары (хромель - алюмель, хромель - копель). Максимальная рабочая температура 1000 °С.

[2] Копель, − сплав меди (Cu) (основа) с никелем (Ni) (43%) и марганцем (Mn) (0,5%). Максимальная рабочая температура 600 °С

[3] Алюмель − сплав Ni (основа) с Al, Mn, Si, Co, Zn (в сумме ок. 6%). Высокий коэффициент термоэлектродвижущей силы, постоянство термоэлектрических свойств.

[4] ТермоЭДС − электродвижущая сила, возникающая в электрической цепи, состоящей из нескольких разнородных проводников, контакты между которыми имеют различные температуры (эффект Зеебека).

Введение.

Курс "Агрегаты наддува двигателей" соответствует государственному образовательному стандарту высшего профессионального образования по специальности 14050165 – "Двигатели внутреннего сгорания" по направлению подготовки дипломированного специалиста 651200 – "Энергомашиностроение".

В соответствии с учебным планом ИНЭКА по данной специальности предусмотрено выполнение лабораторных работ, в том числе - испытания малоразмерных турбокомпрессоров типа ТКР автотракторных комбинированных двигателей внутреннего сгорания.

Объем работы с написанием отчета составляет 4 академических часа. Место проведения – филиал кафедры ДВС ИНЭКА при ДР и ВНР ОАО КАМАЗ. Работы проводятся с половиной академической группы при непосредственном участии специалистов службы главного конструктора по двигателям ОАО КАМАЗ.

Цель работы.

Практическое ознакомление студентов с устройством и принципом работы безмоторного стенда для испытания малоразмерных турбокомпрессоров типа ТКР автотракторных ДВС, методикой проведения испытаний компрессорной и турбинной ступеней, методикой обработки и представления результатов испытаний.

2. Основные меры безопасности для студентов при проведении испытаний.

Лабораторная работа проводится под руководством преподавателя при участии инженера и механика, имеющих опыт работы на испытательном стенде.

Перед проведением лабораторной работы студенты проходят инструктаж по технике безопасности.

Вредные и опасные для человека факторы при работе стенда:

- шум;

- электрический ток;

- вредные пары и газы в помещении испытательного бокса;

- поверхности трубопроводов и турбокомпрессора высокой температуры;

- подвижные (вращающиеся с частотой до 100000 мин-1 и более) части турбокомпрессора.

Для обеспечения работы стенда используются пожароопасные материалы (дизельное топливо, масло).

В связи с этими факторами студенты во время проведения лабораторной работы должны находиться в пультовом помещении испытательного бокса.

Студентам запрещается:

- самостоятельно включать и выключать стенд;

- заниматься посторонними работами в процессе испытаний;

- курить в не отведенных для этого местах.

Стенд для безмоторных испытаний турбокомпрессоров.

3.1. Назначение стенда.

Стенд предназначен для испытания турбокомпрессоров типа ТКР для получения газодинамических характеристик компрессорной и турбинной ступеней, а также для других специальных (научно-исследовательских) видов испытаний.

3.2. Состав стенда.

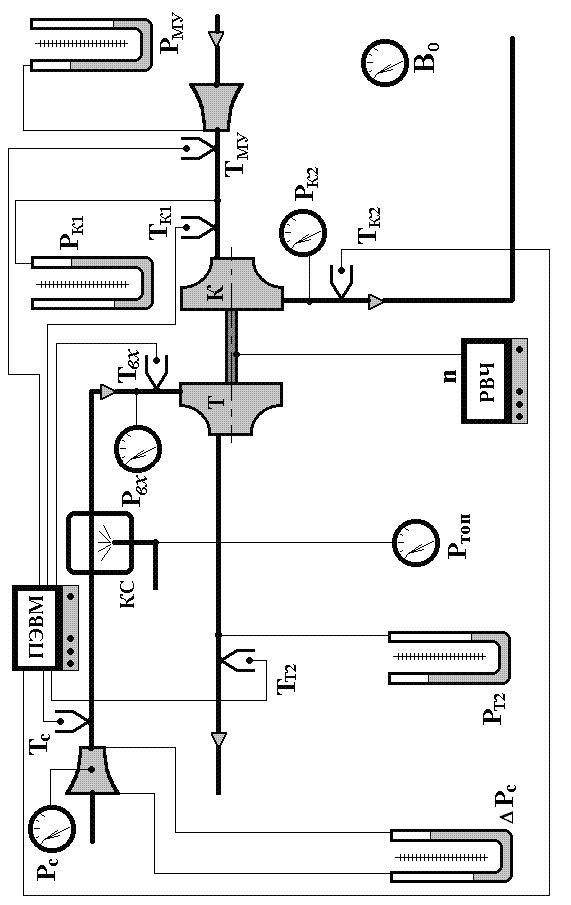

Принципиальная схема стенда представлена на рис.1.

Испытательный стенд состоит из следующих основных систем и агрегатов:

- объекта исследования – турбокомпрессор типа ТКР (на схеме обозначено «К» и «Т» - компрессор и турбина, соответственно);

- газогенератора (камеры сгорания, на схеме – «КС»);

- пусковой системы;

- топливной станции;

- масляной станции;

- трубопроводов воздушной и газовой магистралей;

- трубопроводов системы питания газогенератора топливом и системы смазки ТКР;

- исполнительных механизмов, заслонок и клапанов;

- системы контроля и измерений;

- пульта управления.

Принципиальная схема стенда представлена также в учебной аудитории филиала кафедры, в таблице 1 представлен перечень наименований узлов и агрегатов.

3.2.1. Газогенератор служит для образования газов необходимой температуры с целью имитации работы ТКР в составе двигателя по температурному режиму. В качестве газогенератора используется камера сгорания авиационного ГТД, где сжигается дизельное топливо.

3.2.2. Пусковая система обеспечивает запуск газогенератора. Состоит из пускового насоса топлива с приводом от электродвигателя, пусковой форсунки и высоковольтной катушки со свечами зажигания.

3.2.3. Топливная станция служит для питания газогенератора топливом с целью обеспечения образования газовой смеси необходимой температуры. Состоит из топливного насоса высокого давления с приводом от электродвигателя, клапанов подачи и отсечки топлива и рабочей форсунки.

3.2.4. Масляная станция предназначена для обеспечения смазкой подшипникового узла ТКР в процессе испытаний. Состоит из насоса с приводом от электродвигателя и укомплектована системой регулирования подачей масла, а также системой автоматического поддержания его температуры.

3.2.5. Трубопроводы воздушной и газовой магистралей обеспечивают подачу и отвод воздуха и газа от компрессорной и турбинной ступеней ТКР. В трубопроводах размещены органы регулирования (заслонки, клапаны) режимом работы ТКР.

3.2.6. Трубопроводы системы питания топливом газогенератора и системы смазки подшипникового узла ТКР предназначены для подачи топлива под высоким давлением к форсункам, слива дренажного топлива, а также для подачи и слива смазки из подшипникового узла ТКР. В этих трубопроводах размещены органы регулирования (краны, клапаны) систем питания и смазки.

| Рис.1. Схема стенда |

3.2.7. Исполнительные механизмы обеспечивают дистанционное управление органами регулирования (заслонками, кранами) газодинамического режима работы ТКР, системами питания и смазки.

Таблица 1.