Анализ перемещений инструмента и заготовки при нарезании конических зубчатых колёс с круговыми зубьями

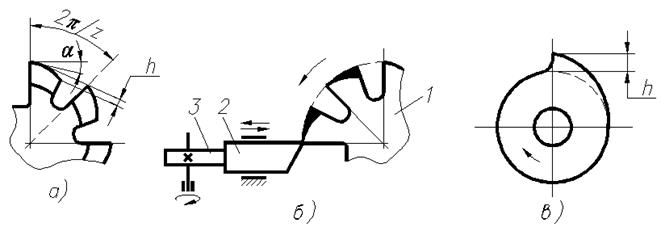

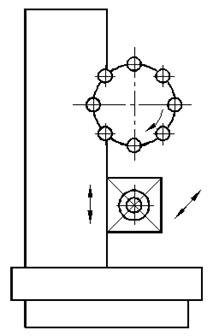

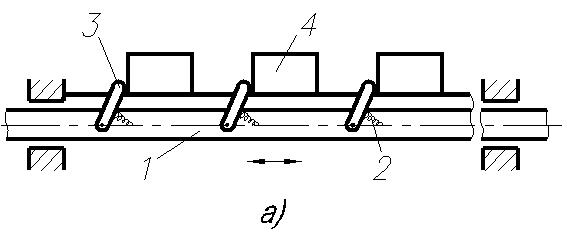

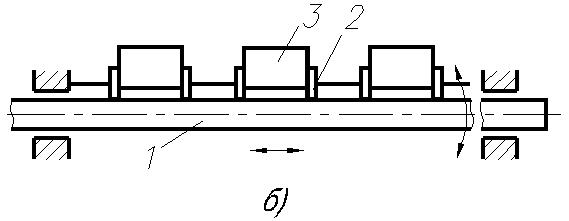

При обработке конических колёс с круговыми зубьями воспроизводится движение обкатывания заготовки по воображаемому плосковершинному производящему колесу 4 (рис. а) с круговыми зубьями.

Инструментом служат зуборезные головки 2, снабженные резцами 3, расположенными по окружности на торце головки. Резцы 3 (рис. б) образуют зуб производящего колеса.

Инструментом служат зуборезные головки 2, снабженные резцами 3, расположенными по окружности на торце головки. Резцы 3 (рис. б) образуют зуб производящего колеса.

Резцовую головку 2 закрепляют на шпинделе, установленном в люльке 5. Во время обработки резцовая головка 2 получает главное вращательное движение вокруг своей оси О1 и медленное вращение вместе с люлькой 5 вокруг оси О (рис. в) заготовка – вращение, согласованное с вращением люльки 5 (производящего колеса 4) – движение обкатки. Согласованное вращение обеспечивается цепью обкатки с гитарой настройки 6.

После совершения рабочего хода (обработка впадины колеса) заготовка отводится от резцовой головки, и люлька получает быстрое вращение в обратном направлении. Во время холостого хода совершается делительный поворот заготовки. Далее заготовку подводят к резцовой головке, и цикл обработки новой впадины повторяется.

В процессе обкатки происходит формирование зуба нарезаемого колеса 1 (рис. б). Линия зуба на плосковершинном производящем колесе получается в результате пересечения конической производящей поверхности, описываемой вращающимися режущими кромками резцов, с начальной плоскостью производящего колеса 4.

При обработке колес с круговыми зубьями необходимо осуществить следующие формообразующие движения:

- Главное движении (вращение резцовой головки вокруг точки О1);

- Движение обкатки – согласованное движение люльки (производящего колеса) и заготовки;

- Движение деления – поворот заготовки на обработку следующего зуба.

Чистовая обработка зубьев шестерен

Нарезанные на станке зубья колес в большинстве случаев подвергают дальнейшей чистовой обработке, так как качество рабочей поверхностей зубьев или ошибки зацепления, получающиеся после зубонарезания, не всегда отвечают требованиям, предъявляемым зубчатым передачам. Для чистовой обработки зубьев применяют способы обкатки, шевингования, хонингования, притирки и шлифования. Обкатка и шевингование применимы только для обработки зубьев сырых шестерен, а зубохонингование, зубопритирка, зубошлифование, при которых резание выполняется абразивными зернами, пригодны для обработки и закаленных зубьев.

Обкатка – процесс уменьшения шероховатости поверхности зубьев путем уплотнения без снятия стружки. При обработке шестерня вводится в зацепление с одной или тремя эталонными шестернями с закаленным зубом. Одна из них является ведущей и через обкатываемую шестерню ведет и остальные. Вращение периодически автоматически реверсируется, а давление между зубьями создается гидравлически или грузом. Время на обкатку одного зуба затрачивается порядка 0,1…1 сек. Недостатки – неоднородное уплотнение боковой поверхности зубьев по высоте профиля и трудность улавливания момента окончания обкатки, после которого профиль начинает искажаться.

Шевингование основано на снятии (соскабливании) с боковых поверхностей зубьев стружки толщиной 0,005…0,1 мм режущими кромками шевера при его скольжении относительно профилей зубьев обрабатываемого колеса.

Шевер – это закаленное точное зубчатое колесо, у которого для образования режущих кромок поперек зубьев прорезаны канавки.

Чтобы создать скольжение профилей для снятия (соскабливания) мельчайшей стружки, ось шевера скрещивается с осью заготовки под углом 5…15˚. У шевера угол винтовой линии на столько же градусов отличается от угла винтовой линии заготовки.

Чтобы создать скольжение профилей для снятия (соскабливания) мельчайшей стружки, ось шевера скрещивается с осью заготовки под углом 5…15˚. У шевера угол винтовой линии на столько же градусов отличается от угла винтовой линии заготовки.

При зубохонинговании стальной шевер заменяется точной шестерней, прессованной из пластмассы, пропитанной порошком карбида кремния, зернистости 40…80. Окружная скорость при хонинговании больше, чем, при шевинговании в 1,5…2 раза. Обработка всего колеса производится за 1 – 2 двойных хода стола, на что затрачивается 25…30 сек. Зубохонингование выполняется обычно после шевингования и термообработке. Припуск снимается до 0,01 мм. Высота микронеровностей при этом доводится до 0,25 мкм, снимаются мелкие забоины и заусенцы, что дает снижении шума в передаче на 3…4 децибела (Дб). Ошибки шага и профиль зуба зубохонингование не исправляет. Одним ходом, при нескольких его перешлифовках по вершинам зубьев можно обрабатывать 2…4 тыс. колес.

На зубопритирочных станках шестерня крепится на оправке в центрах, а точной чугунной шестерне – притиру сообщается вращение и возврат на поступательное движение Ппр вдоль оси притираемой шестерни.

Притирку производят со смесью масла с мелкозернистым абразивом, в распор или методом торможения. В первом случае притираются одновременно оба профиля зуба, а оси притира и шестерни постепенно сближаются. Во втором случае притирают сначала одну сторону профиля зуба, потом после реверсирования двигателя упором, другую. Вращение шестерни гидравлически тормозится тормозом для создания давления в месте контакта.

Оси шестерни и притира могут быть параллельными или скрещивающимися. Соответственно изменяются и полюсы контакта притира и заготовки.

Зубошлифование дает наибольшую точность обрабатываемого колеса, как по шагу, так и по профилю зуба и наилучшую чистоту поверхности зуба, по сравнению с другими способами чистовой обработки, но малопроизводительно и требует дорогих станков. Высокая точность зубошлифования обеспечивается независимостью формообразующей цепи обкатки от заготовки, но это и усложняет станок.

Образующая линия зуба получается либо методом копирования профиля фасонного дискового шлифовального круга, либо методом обкатки по производящей зубчатой рейке.

Анализ кинематики затыловочных станков

Затылование – это специальный вид обработки задних поверхностей режущих инструментов. Чаще всего затылуют зубья фрез: дисковых, цилиндрических с прямолинейными и спиральными стружечными канавками, резьбовых и червячных, а также зубья метчиков.

Фрезы с затылованными зубьями (рис. а) перетачивают только по передним поверхностям зубьев, причем плоскость заточки проходит через ось фрезы, благодаря чему их профиль сохраняется неизменным. Поэтому фрезы, применяемые для обработки фасонных поверхностей, обязательно подвергают затылованию. Затылование зубьев обычно производят по архимедовой спирали.

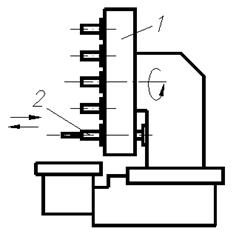

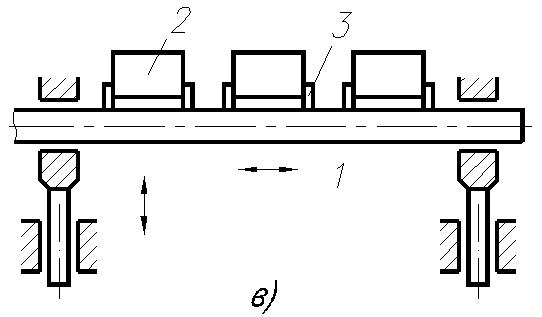

Во время обработки заготовка 1 (рис. б) равномерно вращается, а резец 2 совершает поступательно-возвратное перемещение – движение затылование. Перемещение резца осуществляется от равномерно вращающегося кулачка 3 (рис. б,в), профиль которого выбирают в зависимости от спада h затылка зуба фрезы. Приближенно  , где D – диаметр фрезы; z – число зубьев фрезы; α – задний угол. Во время затылования за один оборот заготовки фрезы резец должен подойти к ней столько раз, сколько зубьев у фрезы. При затыловании дисковых фрез, когда периметр зуба невелик, применяют один фасонный резец. Во время обработки заготовка фрезы получает равномерное вращение, а резец – движение затылования и подачу на глубину резания.

, где D – диаметр фрезы; z – число зубьев фрезы; α – задний угол. Во время затылования за один оборот заготовки фрезы резец должен подойти к ней столько раз, сколько зубьев у фрезы. При затыловании дисковых фрез, когда периметр зуба невелик, применяют один фасонный резец. Во время обработки заготовка фрезы получает равномерное вращение, а резец – движение затылования и подачу на глубину резания.

Таким образом, при затыловании необходимо осуществить следующие формообразующие движения:

1. главное движение (вращение шпинделя или заготовки)

2. движение подачи (связывает вращение шпинделя с перемещением суппорта)

прод. подачи

прод. подачи

3.движение деления (связывает вращение шпинделя с вращением кулачка затылования)

Агрегатные станки

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях крупносерийного и массового производства.

Агрегатные станки требуют меньше производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации, допускают многократное использование нормализованных деталей и узлов при настройке станка на выпуск нового изделия. Однако эти станки менее гибки при переналадке по сравнению с универсальными станками, что является их недостатком.

Применение нормализованных узлов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, даёт возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

Наибольшее распространение получили агрегатные станки сверлильно-расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развёртывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцев, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовления деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависит от назначения станка. В этом отношении различают станки однопозиционные (а, б, в) и многопозиционные (в, д); одношпиндельные и многошпиндельные; горизонтальные (а), вертикальные (г), наклонные (б) и смешанные (д); одностоечные (а, б, г) и многостоечные (в, д).

К нормализованным углам относятся:

1. Силовые головки

2. Столы: силовые, делительные, фиксации и зажима, транспортных узлов.

3. Несущие узлы: станины, основания, колонны, кронштейны, плиты, салазки.

4. Узлы электрооборудования, гидро-пневмооборудования, станочной оснастки и инструмента.

Нормализованы также отдельные детали и подузлы шпиндельных коробок, приспособлений, инструментальных насадок и других специальных узлов.

Каждый узел имеет несколько типоразмеров, которые составляют геометрические ряды с φ = 1,26; 1,41; 1,58 или 2.

В зависимости от траектории транспортирования заготовок многопозиционные агрегатные станки бывают с круговой траекторией и прямолинейной траекторией. Круговое транспортирование (рис) наиболее распространено на делительном столе с вертикальной осью вращения, но применяют транспортирование и на поворотном барабане с горизонтальной осью вращения. В последнем случае увеличивается на единицу число сторон обработки, однако смена заготовки легче выполняется на горизонтальной плоскости стола.

Обычно агрегатные станки создаются для обработки деталей одного типоразмера, но в целях наибольшей их загрузки они могут выполняться для одновременной многопоточной обработки нескольких деталей с подобной обработкой (рис).

Переналаживаемость агрегатных станков усложняет, удорожает их, но открывает им дорогу в мелкосерийное производство.

Силовые головки изготавливают с помощью привода N=0,1…30 кВт, причём их мощности составляют геометрический ряд с φ = 2. В мелких силовых головках с N≤1,5 кВт движение подачи сообщают пиноли. (рис. 45), а в более крупных – перемещается вся головка (рис. 46). По типу привода подач головки делятся на: 1. механические ( а) с дисковым кулачком; б) с барабанным кулачком; в) с ходовым винтом или реечной передачей); 2. гидравлические; 3. пневмогидравлические; 4. термодинамические для шлифовальных работ.

При выборе типа головки следует учитывать, что у гидравлических – величина подачи зависит от температуры масла, характеристика у них нежёсткая (непригодны для резьбонарезания). Кулачковые имеют ограниченную величину хода, а из-за больших контактных усилий на кулачках применяются только при N ≤2 кВт. Пневмогидравлические – развивают тяговые усилия подачи только до 900 кГс, так как оно ограничено размером пневмоцилиндров. Головки с ходовыми винтами - имеют сложную систему автоматизации цикла.

У головки с механической подачей (рис. 49) продольная подача осуществляется цилиндрическим (барабанным) кулачком К с винтовым пазом, который вращается от эл. двигателя через червячную пару на оси кулачка. Ролик кулачка жёстко связан с салазками головки и при её движении остаётся неподвижным. Положение ролика вместе с ползушкой, к которой он прицеплён, регулируются правым нижним на салазках винтом. Головка имеет предохранительную фрикционную муфту 5.

Столы применяются круглые с диаметром 160…3150 мм и прямоугольные с шириной 160…800 мм. Например, делительный круглый стол на рис. 47 поворачивается мальтийским механизмом ММ после вытягивания фиксатора Ф барабанным кулачком К и освобождения стола гидроцилиндром Гц.

На станинах и основаниях монтируются все остальные узлы агрегатных станков. В зависимости от траектории транспортирования станины могут быть круглыми с диаметром 400…2500мм или прямоугольными с шириной 400…1600 мм и длинной 500…2500 мм. Высота в обоих случаях 400, 500, или 800 мм.

При кольцевых станинах в середине их устанавливается центральная колонна, на гранях которой монтируются дополнительные силовые головки (VIII 38, стр. 49).

Колонны применяют вертикальные и наклонные. При арочном исполнении колонны в её арке монтируется дополнительная горизонтальная силовая головка (рис. 50). Наиболее целесообразно агрегатные узлы изготавливать централизованно, на специализированных заводах, а проектирование, сборку и перекомпоновку агрегатных станков выполнять на заводах их эксплуатирующих.

Цех, изготавливающий агрегатные станки, должен иметь запас различных нормализованных узлов.

Многооперационные станки

Многооперационные (многоцелевые) станки с числовым программным управлением предназначены для комплексной обработки деталей с автоматической сменой инструментов. Многооперационные станки (МС) в основном используют для обработки призматических и корпусных деталей, имеющих большое число гладких, ступенчатых и резьбовых отверстий различных диаметров и расположенных с разных сторон детали. Кроме того, возможна обработка плоскостей и сложных контуров.

Таким образом, на МС производят сверление, зенкерование, растачивание, развертывание, нарезание резьбы, подрезание торцев, фрезерование плоскостей и контуров.

Отличительной особенностью этих станков является максимальная концентрация операция на одной позиции, т.е. замена одним МС нескольких станков, каждый из которых осуществлял бы свою операцию. Следовательно, назначение МС диктует необходимость иметь значительный запас инструментов, автоматическую их смену, устройство для периодического деления, обеспечивающее обработку с нескольких сторон, и приспособление для автоматической смены заготовок.

Автоматическая обработка сложной корпусной детали в условиях мелкосерийного производства требует оснащения МС универсальной системой ЧПУ , обеспечивающей управление циклом, установку координат, контурную обработку, периодическую установку в исходное положение, изменение режимов резания, автоматическую смену инструментов, автоматический поворот заготовки, автоматическую смену заготовки.

Отличия от станков общего назначения: 1) привод вращения шпинделя осуществляется электродвигателем постоянного тока с широким диапазоном регулирования частот вращения, связанных непосредственно или через ременную передачу с коробками скоростей, содержащими одну или две групповые передачи. Коробку скоростей применяют для увеличения диапазона регулирования частот вращения с постоянной мощностью. Автоматическое управление перемещением скользящих блоков в групповых передачах осуществляется электромеханизмами и гидравлическими устройствами;

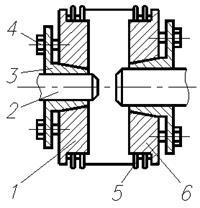

2) Многооперационные станки, как правила, имеют приводы подач, выполненные в виде шариковых винтовых пар, связанных соединительными муфтами (сильфонными муфтами) с высокомоментными электродвигателями.

Между корпусом 1 муфты и валом 2 установлены тонкие конические втулки 3, затягиваемые в коническое отверстие корпуса винтами 4. При этом втулки радиально деформируются и плотно охватывают вал. Корпуса 1 и 6 соединены между собой стальным гофрированным кольцом 5 (сильфоном) допускающим некоторое смещение или перекос осей валов, но исключающим их направленный поворот;

Между корпусом 1 муфты и валом 2 установлены тонкие конические втулки 3, затягиваемые в коническое отверстие корпуса винтами 4. При этом втулки радиально деформируются и плотно охватывают вал. Корпуса 1 и 6 соединены между собой стальным гофрированным кольцом 5 (сильфоном) допускающим некоторое смещение или перекос осей валов, но исключающим их направленный поворот;

3) В качестве направляющих подвижных узлов МС, как правило, используют направляющие качения. Известно использование в станках этого типа гидростатических и аэростатических направляющих, а также полимерных материалов на основе фторопласта, обеспечивающих коэффициент трения покоя 0,002-0,003.Низкий коэффициент трения покоя всех видов направляющих диктует необходимость введения устройств - для зажима подвижных узлов многооперационных станков. Устройства для автоматической смены инструментов, применяются в МС, разнообразны по конструкции и могут быть укрупненно разделены на три группы: 1) устройства обеспечивающие смену инструмента путём поворота револьверной головки, в которой они установлены; 2) устройства для автоматической смены инструментов без автооператора; 3) устройства для смены инструментов с автооператором.

Устройство первой группы по конструкции мало отличаются от устройств, применяемых в токарно-револьверных станках. Единственное отличием является обеспечение выборочного поворота револьверной головки в любом направлении и установка её в любой позиции.

Устройство первой группы по конструкции мало отличаются от устройств, применяемых в токарно-револьверных станках. Единственное отличием является обеспечение выборочного поворота револьверной головки в любом направлении и установка её в любой позиции.

В устройствах второй группы предусмотрен перенос инструментов из магазина в шпиндель станка и обратно только за счёт движений сообщаемых магазину и шпинделю. Есть конструкции, в которых магазин размещён соосно со шпинделем и конструкции, в которых ось магазина 1 параллельна оси шпинделя 2. Недостатком устройств этой группы является большая потеря времени на перегрузку инструментов, так как она связана с перемещениями узлов значительной массы. Кроме того, вместимость магазина относительно невелика (12-15 шт.).

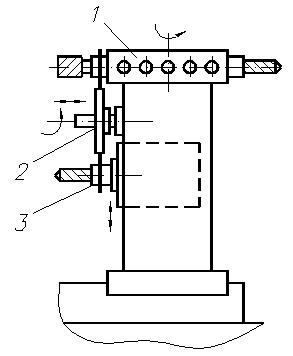

В устройствах третьей группы обязательно наличие одного или двух автооператоров. Автооператор (2) – приспособление малой массы, совершающее поворотное и осевое движения и перемещающее инструменты из магазина 1 в шпиндель 3 станка и обратно.

Магазины этих устройств большой вместимости (до 100 инструментов) дискового и цепного типа располагают вне станка на отдельных стойках или на верхнем торце стойки станка.

Магазины этих устройств большой вместимости (до 100 инструментов) дискового и цепного типа располагают вне станка на отдельных стойках или на верхнем торце стойки станка.

МС с магазином большой емкости показан на рис. 58. Здесь державки с инструментами размещаются в звеньях цепи. Круговые магазины имеют большое быстродействие, но ограниченную емкость, цепные наоборот.

Для сокращения времени смены инструмента, несовмещённого с другими движениями, в МС используют двухшпиндельную поворотную головку (бабку) (рис. 57). В течение времени работы одного шпинделя, в другом происходит смена инструмента. Несовмещённое время смены инструмента при этом сокращается до 1…2 сек.

Для сокращения простоев станка, связанных со сменой обрабатываемых деталей и подготовкой к обработке новой партии, предусмотрены две загрузочно-разгрузочные позиции.

Наличие у станков поворотных столов позволяет во многих случаях осуществлять обработку сложных корпусных деталей со всех сторон, кроме базовой поверхности, по которой производится установка и закрепление. Высокая точность МС обеспечивает возможность выполнения как черновых, так и чистовых операций. Компоновки МС весьма разнообразны. Многие их них сохранили внешние черты и особенности компоновок универсальных станков, однако все узлы и механизмы существенно изменены.

МС для корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола: с перпендикулярным расположением шпинделя к зеркалу стола (вертикальным); с параллельным расположением шпинделя относительно зеркала стола (горизонтальным). Станки с горизонтальным расположением шпинделя чаще всего снабжают поворотным столом, который создаст условия для обработки детали с разных сторон.

Вертикальный шпиндель и горизонтальный стол станков обеспечивают доступ инструментов к одной стороне заготовки.

МС изготовляют обычно по классу П и для выполнения особо точных работ по классу В.

Автоматические линии

Основные понятия и определения

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

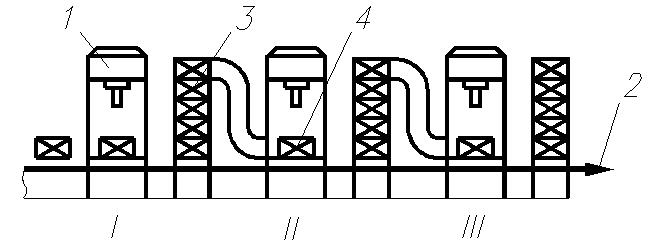

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

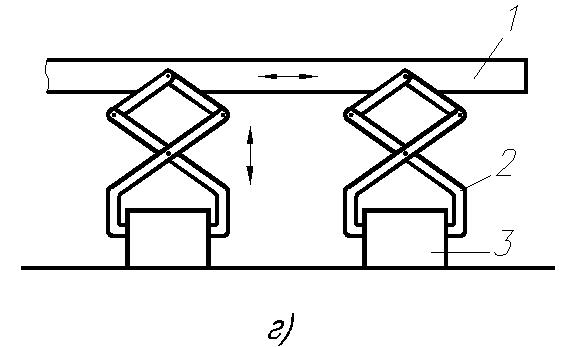

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а. На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3. Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии. После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке. Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

Существуют централизованные, децентрализованные и смешанные системы управления.

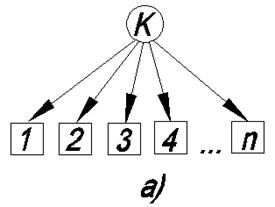

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др. Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом. Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др. Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом. Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

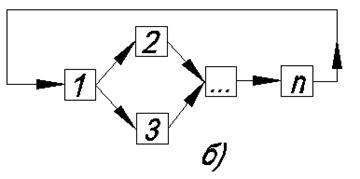

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

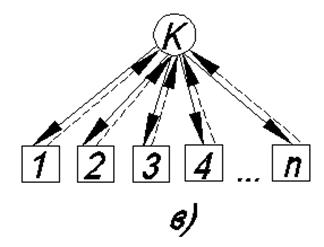

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.