Выбор основных параметров управляемого моста

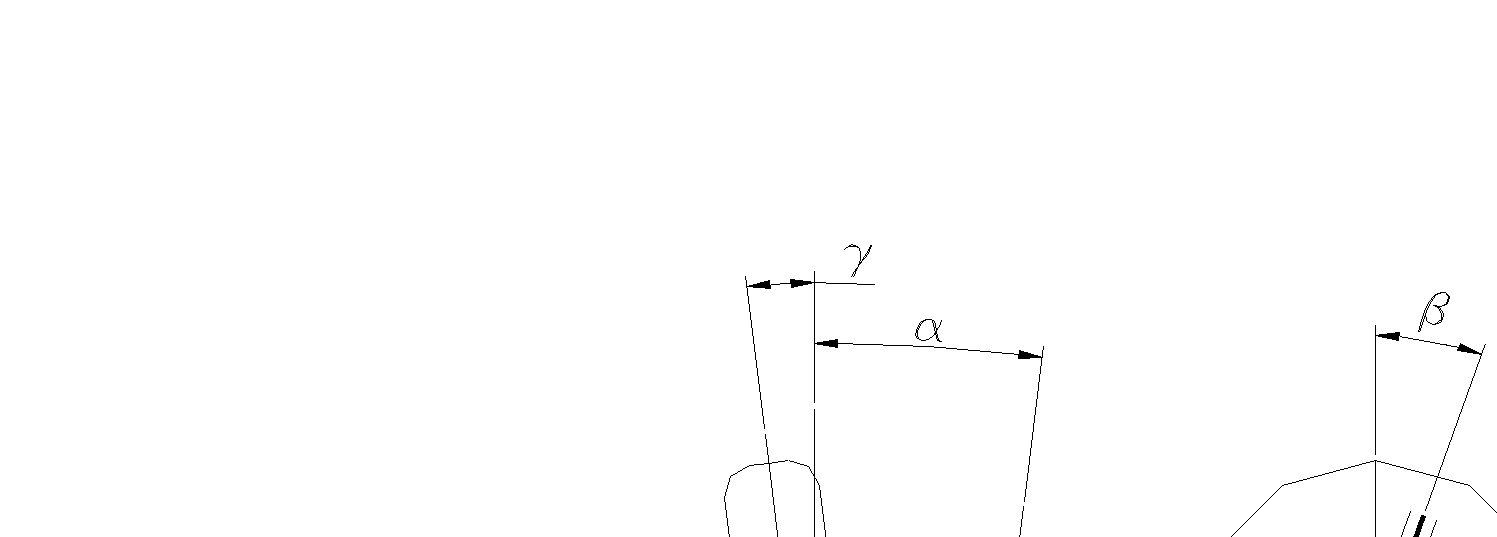

Колея передних колес при выбранном размере колес и ширине рамы определяется в основном условиями обеспечения необходимых углов поворота управляемых колес и размещения деталей рулевого привода между колесами и лонжеронами рамы. Дорожный просвет под балкой моста зависит от расположения агрегатов управления и размеров шин. Максимальный угол поворота внутренних управляемых колес и размеров базы изделия определяют ее маневренность. На большинстве современных автотранспортных средств этот угол составляет от 38º до 46º. Правильная установка управляемых колес, обеспечивающая качение с минимальной затратой мощности без значительного износа шин с необходимой стабилизацией достигается правильным выбором угла установки шкворней и колес. Положение шкворня определяется углами  и

и  , характеризующими его наклон, соответствует поперечной и продольной плоскостям. Поперечный угол

, характеризующими его наклон, соответствует поперечной и продольной плоскостям. Поперечный угол  используют для стабилизации колес путем подбора приходящихся на мост веса изделия. Угол

используют для стабилизации колес путем подбора приходящихся на мост веса изделия. Угол  выбирается в пределах от 3º до 8° и обеспечивается конструкцией балки моста. Продольный угол

выбирается в пределах от 3º до 8° и обеспечивается конструкцией балки моста. Продольный угол  наклона шкворня вводится для стабилизации за счет использования боковых реакций опорной поверхности, возникающей под действием опорной силы при повороте. Устанавливаются от 1° до 4º в зависимости от эластичности шин конструкции рулевого управления. Продольный угол наклона шкворня обеспечивается соответствующей установкой передней рессоры. Угол развала

наклона шкворня вводится для стабилизации за счет использования боковых реакций опорной поверхности, возникающей под действием опорной силы при повороте. Устанавливаются от 1° до 4º в зависимости от эластичности шин конструкции рулевого управления. Продольный угол наклона шкворня обеспечивается соответствующей установкой передней рессоры. Угол развала  передних колес служит для компенсации деформации в системе передней подвески и зазоров в деталях моста по мере их изнашивания. На большинстве транспортных средств угол развала устанавливается в интервале от 0º 30´ до 1º 30´ и обеспечивается конструкционным использованием моста. Для уменьшения боковых сил, действующих в контакте управляемых колес с дорогой. Числу развала должно соответствовать оптимальное схождение колес A-B в горизонтальной плоскости, которое регулируется поперечной рулевой тягой.

передних колес служит для компенсации деформации в системе передней подвески и зазоров в деталях моста по мере их изнашивания. На большинстве транспортных средств угол развала устанавливается в интервале от 0º 30´ до 1º 30´ и обеспечивается конструкционным использованием моста. Для уменьшения боковых сил, действующих в контакте управляемых колес с дорогой. Числу развала должно соответствовать оптимальное схождение колес A-B в горизонтальной плоскости, которое регулируется поперечной рулевой тягой.

Рисунок 24. Углы установки передних управляемых мостов

По исследованиям и конструкциям транспортных средств принят оптимальный угол схождения управляемых колес в среднем от 15 до 20% угла развала в зависимости от типа шин и других конструкционных параметров. Определение основных размеров деталей управляемого моста при проектировании определяют методами расчета на прочность по существующим методикам с учетом веса, приходящихся на управляемый мост и максимальных нагрузок при торможении, заносе и динамическом ударе, а также используются существующие статистические данные по аналогичным деталям различных транспортных средств, надежность которых проверяется опытом эксплуатации. Размеры сечения балки выбирают таким образом, чтобы расчет и управление были ниже аналогичных напряжений в тех же деталях, действующих транспортных средств аналогов так, как скорости движения новых изделий и нагрузки на мост, а следовательно, и динамические нагрузки возрастают.

Рекомендуемые и допустимые основные параметры двутавровой балки:

| Максимальная нагрузка на мост, кН | Высота сечения | Ширина балки | Диаметр отверстия под шкворень, мм | Предел текучести материала  , МПа , МПа |

| в среднем | ||||

| 34,3 44,1 59,0 68,7 | 85 (90) 95 (105) | 65 (70) 75 (80) |

В скобках указаны допустимые параметры, без скобок – рекомендуемые.

Расчеты на прочность позволяют достаточно ориентировочно выбрать необходимые размеры деталей так, как при этом не учитываются нагрузки, вызывающие поломки и определения долговечности детали. Объясняется это тем, что детали управляемого моста, не являясь подрессоренными массами, в эксплуатации находятся под воздействием нагрузок, которые зависят как от условий эксплуатации, так и от параметров изделия и его узлов. В связи с большим числом факторов, влияющих на нагруженность деталей управляемого моста, оценка их эксплуатационной долговечности в процессе конструкторско-эксплуатационных работ является сложной задачей. Для окончательного выбора конструкционных параметров деталей управляемого моста проявляет эксплуатационно-исследовательские работы по выявлению внешних эксплуатационных факторов и конструкционных особенностей на их нагруженность при эксплуатации изделий.

Цель исследования нагруженности деталей состоит также в получении исходных данных для последующей оценки эксплуатационной долговечности детали путем проведения стендовых испытаний на усталость с имитационными режимами нагружения равным эксплуатационным. Проверяется также технология мероприятий по повышению долговечности деталей. В результате комплексного наблюдения расходных и экспертно-исследовательских работ достигается возможность обоснованно выбрать размеры управляемого моста.