Dб может быть назначен конструктивно (ориетируясь на габариты редуктора и электродвигателя) с последующей проверкой по коэффициенту е

Чем больше Dб , тем долговечней канат, но потребное передаточное отношение привода возрастает.

Канатоёмкость барабана должна быть такой , чтобы при крайнем положении груза на барабане оставались навитыми не менее 1,5 витков, не считая витков, находящихся под зажимным устройством.

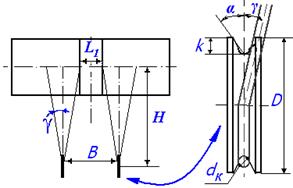

Длина нарезной части барабана:

1. Для одинарной подвески

Lн=[Нiп∕πDб +(1,5...2,0)t]

2. Для сдвоенной подвески (без реборд, т.к. отсутствует опасность сбега с них каната). L=2Lн+L1+(2...4)t

Н– высота подъёма груза,

L1– не нарезанная средняя часть барабана (назначается в зависимости от расстояния между крайними блоками крюковой подвески с учётом допускаемых углов схода каната с барабана tgγ≤tg α[1-((1+dк∕D)2∕(1+2к∕ D+dкsin α∕ D)2)]0,5).

L1min=B-2 Нmintgγ

Если расчётная длина барабана получается по условиям компоновки чрезмерной, тоследует увеличить D, добиваясь оптимального соотношения его размеров

LdD-2= 0,1…0,3.

При многослойной навивке длину барабана назначают конструктивно и определяют число слоёв навивки Z=[( Dб∕ 2dк)2+(lк∕0,9πL)]0,5- Dб∕ 2dк

lк – длина каната наматываемая на барабан,

0,9 – коэффициент, учитывающий неплотность навивки.

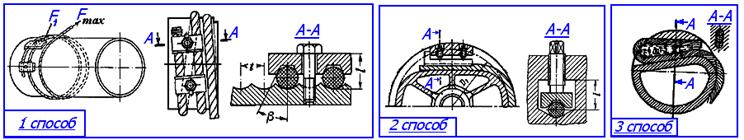

4.3.1 Крепление каната к барабану

Расчёт 1-го и 2-го способа крепления каната к барабану

В результате трения, создаваемого между неприкосновенными витками на барабане, усилие Fmaxуменьшается до усилия F1 перед креплением

F1= Fmax∕e fα

f=0,1…0,15 коэффициент трения канат о барабан

α=3π угол обхвата

F=Fз f – сила трения каната о барабан

Fз– суммарное нажатие (затяжка) болтов.

2F> F1 - условие надёжного фиксирования каната в узле крепления

Прочность болтов рассчитывается по напряжениям сжатия и изгиба по формуле:

Суммарнные напряжения σсум=4ксFз∕πzd12+кf Fз l∕0,1zd13≤ [σраст]

k >1,5 – запас надёжности крепления каната к барабану

z – число болтов

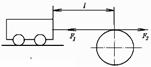

4.3.2 Фрикционные барабаны

На станционных путях и причалах для передвижения вагонов и судов часто применяют лебёдки с фрикционными барабанами. На этих барабанах канат не закрепляется, а, образовав несколько витков, сходит с него. Здесь канат сцепляется с барабаном силой трения нескольких витков и удерживается от проскальзывания небольшой силой, прикладываемой к сбегающей ветви.

На станционных путях и причалах для передвижения вагонов и судов часто применяют лебёдки с фрикционными барабанами. На этих барабанах канат не закрепляется, а, образовав несколько витков, сходит с него. Здесь канат сцепляется с барабаном силой трения нескольких витков и удерживается от проскальзывания небольшой силой, прикладываемой к сбегающей ветви.

Для удобства смены канатов барабаны часто размещают консольно горизонтально или вертикально. Это позволяет работать с канатом большой длины при малых размерах барабана.

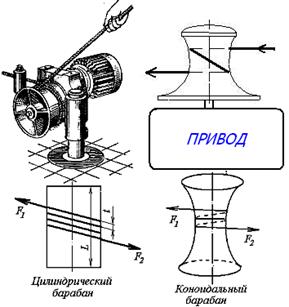

Фрикционные барабаны могут быть:

1. цилиндрической формы

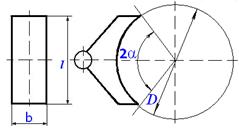

2. коноидальной (вогнутой) формы

Обычно барабаны шпилей делают переменного диаметра, с минимальным значением в середине, чтобы обеспечить постоянное сбегание каната к центру барабана. Для того чтобы канат перемещался вдоль оси барабана необходимо, чтобы угол был φ больше угла трения

ρ= arctg f.

Lбар= (l∕πDбар+ n)t - Длина нарезанной части барабана

l - длина участка, на котором используется лебёдка.

l - длина участка, на котором используется лебёдка.

n- число витков на барабане

t- шаг нарезки

Отсюда недостаток цилиндрического барабана – при большой длине l значительно возрастаетLбар, у коноидальныхLбар меньше, т.к. витки сбегают к центру барабана.

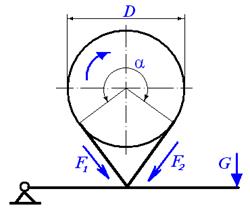

Соотношение F1 (набегающего, тянущего) и F2 (сбегающего, усилие рабочего) ветвей каната определяется формулой Эйлера:

F1=F2 e2π z f

Откуда необходимое число витков zдля создания заданной силы тяги

z=(ln F1∕F2) ∕2πfl= (lnF1-lnF2)∕2πfl

В расчётах принимают: f=0,15; F2=30…100Н

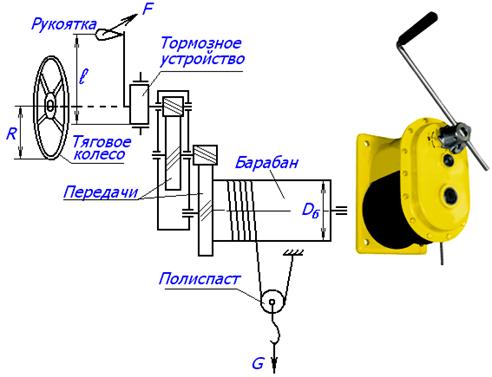

4.4 Подбор двигателя и редуктора

4.4.1 Ручной привод

4.4.1 Ручной привод

Усилие рабочего приложенное к рукоятке:

;

;

l- длина рукоятки

u - передаточное число всех передач

m- число рабочих

φ - коэфф., учитывающий неравномерность

приложения сил рабочих (при m =2, φ =0,8)

ηпол;

ηбар=2ηбл∕(1+ ηбл);

ηпер – КПД полиспаста, барабана, передач

Fне должно превышать рекомендуемых значенеий:

| Продолжительность работы | Рукоятка | Тяговое колесо | ||

| Усилие F Н | Скорость мс-1 | Усилие F Н | Скорость мс-1 | |

| Длительная | 80…100 | 0,9…1,2 | 120…160 | 0,6…0,8 |

| Периодическая (6…8 ч с частыми перерывами) | 150…160 | 0,7…0,8 | 180…200 | 0,5…0,6 |

| Кратковременная (не более 5минут) | 0,5…0,6 | 300…400 | 0,3…0,4 |

Плечи (радиус) вращения рукояток рекомендуют l=200…400 мм

Радиус тягового колеса R=100…500 мм

Для расчёта на прочность элементов ГПМ с ручным приводом исходят из усилия прикладываемого к приводной рукоятке F=800…1200 Н

Груз будет подниматься со скоростью: Vгр=VрDб /2luiп

Vр – скорость руки рабочего

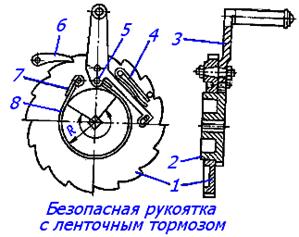

Согласно Правилам Госгортехнадзора все ручные ГПМ должны быть снабжены так называемыми безопасными рукоятками, предотвращающими опасное произвольное вращение под действием веса груза.

Согласно Правилам Госгортехнадзора все ручные ГПМ должны быть снабжены так называемыми безопасными рукоятками, предотвращающими опасное произвольное вращение под действием веса груза.

Храповое колесо 1свободно сидит на тормозном шкиве 2радиуса R, а рукоятка 3прикреплена шарнирно к храповому колесу. Тормозной шкив 2насажен на вал на шпонке или на квадрат. Один конец тормозной ленты 8крепится к пальцу 7, укрепленному на диске храпового колеса. Второй конец ленты крепится к пальцу 5на плече рукоятки. Тормозная пружина 4, действуя на второе плечо рукоятки, замыкает ленточный тормоз, соединяя тормозной шкив с храповым колесом. Подвешенный груз стремится повернуть вал с тормозным шкивом и храповым колесом 1сторону опускания, но этому препятствует собачка 6. При вращении рукоятки в сторону подъема груза (на рис. по часовой стрелке) зубья храпового колеса не препятствуют вращению тормозного шкива вместе с храповым колесом. Для опускания груза рукоятку несколько отводят в направлении опускания,  преодолевая сопротивление тормозной пружины. Тормозной шкив освобождается, и вал получает возможность вращаться в сторону опускания под действием веса груза. Если рукоятку отпустить, то тормозная пружина замкнет тормоз и движение прекратится. Расчет такой безопасной рукоятки аналогичен расчету простого ленточного тормоза. При неуравновешенной рукоятке замыкающую пружину рассчитывают с учетом момента от веса рукоятки. Этот момент при горизонтальном положении рукоятки направлен в сторону, обратную направлению действия момента, создаваемого пружиной.

преодолевая сопротивление тормозной пружины. Тормозной шкив освобождается, и вал получает возможность вращаться в сторону опускания под действием веса груза. Если рукоятку отпустить, то тормозная пружина замкнет тормоз и движение прекратится. Расчет такой безопасной рукоятки аналогичен расчету простого ленточного тормоза. При неуравновешенной рукоятке замыкающую пружину рассчитывают с учетом момента от веса рукоятки. Этот момент при горизонтальном положении рукоятки направлен в сторону, обратную направлению действия момента, создаваемого пружиной.

При расположении ГПМ с ручным приводом на некоторой высоте (мостовой кран) взамен приводной рукоятки устанавливается тяговое колесо со сварной тяговой цепью приводимой в движение рабочим.

4.4.2 Электропривод

Преимущества:

- экономичность и удобство в эксплуатации

- возможность регулирования скорости подъёма груза (путём выбора электродвигателя по мощности и скорости)

- широкое применение автоматики.

В ГПМ применяются следующие электродвигатели:

-специальные крановые электродвигатели постоянного тока серии Д,

-общепромышленного типа серии 2П,

-крановые асинхронные переменного тока с фазным ротором серии МТF и МТН и с короткозамкнутым ротором серии МТКF и МТКН,

-в приводах малой мощности асинхронные электродвигатели единой серии 4А с короткозамкнутым ротором.

Электродвигатели подбираются по мощности установившегося движения с последующей проверкой на пусковую нагрузку: Pуст=QVгр ∕60ηобщ≤ [P] ПВ%

Q - грузоподъёмность в кН,

Q - грузоподъёмность в кН,

Vгр - скорость подъёма груза в м/мин

[P] ПВ%- мощность электродвигателя по каталогу при данном ПВ%.

В справочниках может быть приведена Рпри ПВ=25%. Допускаемая мощность электродвигателя при другом режиме можно установить:

PПВ%= P25%(25∕ПВ%)0,5

|

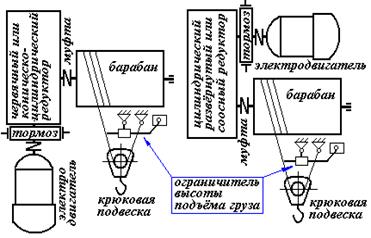

У крановых механизмов и некоторых лебёдок механизм подъёма чаще всего выполняется по одной из указанных схем (основное отличие – наличие ограничителя высоты подъёма груза).

Редуктора подбирают из числа серийных по следующим параметрам:

1. по входной мощности,

2. по частоте вращения выходного вала nб=Vгр iп ∕πDб

3. по вращающему моменту на выходном вале Твых=FmaxDб ∕2ηб ηп

4. по потребному передаточному числу uред=nд ∕nб

uред подобранного редуктора не должно отличаться от

потребного более чем на 5%.

В противном случае, чтобы сохранить заданную скорость подъёма груза изменяют:

§  диаметр барабана Dб=Vгр iпuред∕πnд

диаметр барабана Dб=Vгр iпuред∕πnд

§ корректируют длину барабана

L=(H iп∕πDб+5)

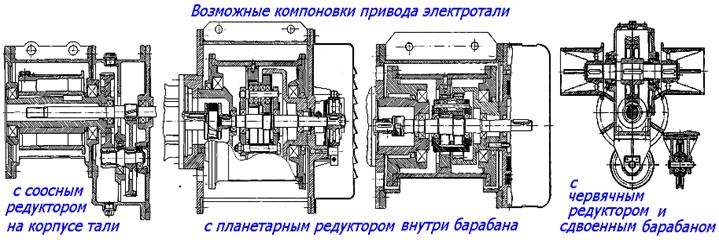

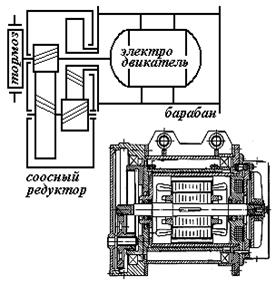

Для улучшения компоновки и уменьшения габаритов применяют электротали типа ТЭ со встроенным в барабан электродвигателем. Здесь потребное передаточное число определяется соотношением uред=(nд±nб)∕nб .

Знак «+» берётся при совпадении направления вращения электродвигателя и барабана.

У автомобильных кранов, лебёдок, шпилей и электроталей редуктор подлежит расчёту и конструированию.

Выбранный электродвигатель должен быть проверен на пусковую нагрузку с определением времени разгона.

tп=[ТстVгр∕60g+ψJpωд]∕(Тпср -Тст) - фактическое время разгона (пуска),

Тст=QDб∕2iпuредηобщ - статический момент груза приведённый к валу двигателя

Средний пусковой момент двигателя:

Тпср=(1,5...1,6)Тдв - Для асинхронного с фазовым ротором

Тпср=(0,7...0,8)Тдв - Для асинхронного с короткозамкнутым ротором

Тпср=(1,7...2,0)Тдв - Для двигателя постоянного тока

Тдв=9550Рпотр∕nдв - Крутящий момент двигателя

ωд – угловая скорость двигателя,

Jр– момент инерции ротора электродвигателя,

ψ=1,25 – учитывает другие моменты инерции вращающихся деталей.

aп=Vгр∕60tп≤ [aп ] - Ускорение (при пуске) разгона.

Допускаемые ускорения при пуске

| Тип крана | Допускаемые ускорения [aп] мс-2 |

| Монтажные краны и крана, работающие с жидким металом | До 0,1 |

| Для механосборочных цехов | До 0,2 |

| Крюковой, работающий при массовых перегрузочных работах | До 0,6…0,8 |

| Лифты | До 2…3,5 |

1. Если привод автомобильных и тракторных кранов и лебёдок осуществляется от электродвигателя, то его подбор производится аналогично электротали.

1. Если привод автомобильных и тракторных кранов и лебёдок осуществляется от электродвигателя, то его подбор производится аналогично электротали.

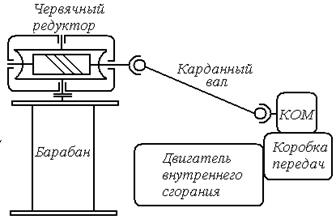

2. Если привод механизмов подъёма автомобильных и тракторных кранов и лебёдок осуществляется от ДВС через КОМ.

Здесь нет необходимости в подборе двигателя. Достаточно только установить потребную мощность, которая значительно меньше номинальной мощности ДВС. При определении общего передаточного числа механизма подъёма за расчётную частоту nд ДВС принимают:

Здесь нет необходимости в подборе двигателя. Достаточно только установить потребную мощность, которая значительно меньше номинальной мощности ДВС. При определении общего передаточного числа механизма подъёма за расчётную частоту nд ДВС принимают:

nд=(0,6…0,7) nном у карбюраторных ДВС

nд=(0,8…1,0) nном у дизельных ДВС

nд= nвом=540об/мин у тракторных кранов,

nном – частота вращения ДВС при максимальной мощности

( у ГАЗ-66, ЗИЛ-131, Урал-375

nном=3200об/мин)

Общее передаточное разбивают по элементам привода uобщ =uред uком

4.5 Расчёт тормозного устройства.

Условия работы ГПМ требуют наличия тормозных устройств, обеспечивающих остановку механизма, удержание груза в определенном положении, а также перемещение исполнительного органа механизма с определенной скоростью.

Различают:

Ø Тормоза – служат для регулирования скорости опускания груза (передвижения тележки), а также полной остановки и удержания в неподвижном состоянии.

Ø  Остановы – служат для удержания (стопорения) висящего груза на определённой высоте. Они дают возможность свободного вращения передач ГПМ в сторону подъёма и препятствуют их обратному вращению (только после отключения останова).

Остановы – служат для удержания (стопорения) висящего груза на определённой высоте. Они дают возможность свободного вращения передач ГПМ в сторону подъёма и препятствуют их обратному вращению (только после отключения останова).

4.5.1 классификация тормозов

Тормоза классифицируют по следующим признакам:

А. По конструктивному исполнению рабочих элементов:

1. Колодочные (колодка взаимодействует с наружной или внутренней цилиндрической поверхностью тормозного барабана)

2. Ленточные (гибкая лента взаимодействует с наружной цилиндрической поверхностью тормозного барабана),

3. Дисковые,

4. Конусные,

5. Рельсовые (Элемент взаимодействует с плоскостью рельса).

Б. По назначению

1. Стопорные (для остановки и удержания груза на заданной высоте),

2. Спускные или остановочные (для остановки на заданном пути),

3. Регуляторы скорости.

В. По характеру действия приводного усилия:

1. Нормально – замкнутые или закрытые. (Замыкаются под действием внешнего усилия (вес груза, пружина) при выключенном приводе. Размыкаются при включениипривода),

2. Нормально – разомкнутые или открытые. (Замыкаются оператором при нажатии на тормозную педаль когда необходимо остановить механизм),

3. Комбинированные.

Г. По эффективности торможения при реверсировании:

1. Одностороннего действия – простые или дифференциальные (Развивают различный момент трения в зависимости от направления вращения тормозного барабана)

2. Двухстороннего действия (Эффективность торможения не зависит от направления вращения).

Наличие в приводе самотормозящих червячных передач не исключает необходимости тормозных устройств, т.к. из-за вибраций и по мере износа червячная пара теряет самотормозящие свойства.

В большинстве случаев тормоз размещают на одном из быстроходных валов привода, что обеспечивает его минимальные габариты.

Остановы

Остановы служат для удержания поднятого груза на весу. Используют:

1. Храповые остановы 2. Фрикционные остановы

1. Храповые остановы 2. Фрикционные остановы

Зуб храпового колеса рассчитывают:

Зуб храпового колеса рассчитывают:

Ø на изгиб

m=1,75(Т/zψ[σи])1/3Храповые колёса с внешним зацеплением

m=1,10(Т/zψ[σи])1/3 Храповые колёса с внутренним зацеплением

Ø и проверяют на смятие по линейному удельному давлению: q=2Т/mψD≤[q]

z=10…24 число зубьев храпового колеса

z=10…24 число зубьев храпового колеса

D=mz диаметр колеса с внешним зацеплением

D=mz–2h диаметр колеса с внутренним зацеплением

h – высота зуба

ψ =b/m=1,5…3,0 коэффициент относительной ширины

b – ширина зуба

[q]=400 н/мм допускаемое линейное удельное давление для цементованных и закалённых сталей.

Собачка рассчитывается:

Ø на полное усилие F=2T/D , независимо от их числа в механизме.

Напряжение в опасном сечении: σ =6Т/bh3+ F/bh≤[σ]

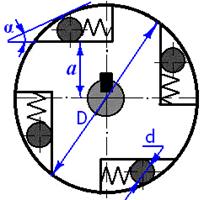

ролики во фрикционном останове расчитываются на контактные напряжения под действием силы F=2T/zfD.

ролики во фрикционном останове расчитываются на контактные напряжения под действием силы F=2T/zfD.

при условии самоторможения f>tg α/2,

z - число роликов, (обычно 4)

f=0,06 - коэффициент трения ролика по цементованной или закалённой поверхности корпуса и втулки,

d и D – диаметр ролика и внутренний диаметр корпуса

α=arccos(2a+d)/(D-d)

l=F/[q]=1,5 dдлина ролика.

Колодочные тормоза

Колодочные тормоза - наиболее часто применяемая в ГПМ конструкция тормозов.

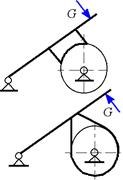

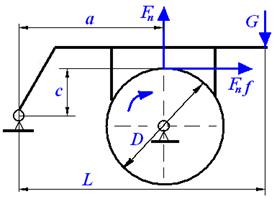

а) Одноколодочный тормоз

Условие торможения: тормозной момент Tтр должен быть больше момента Tдв , развиваемого электродвигателем Tтр=0,5DFnf>Tдв

Fn- нормальная сила контактного давления, Fn=2Tтр/Df

f - коэффициент трения,

f - коэффициент трения,

D - диаметр тормозного шкива.

Необходимая замыкающая сила G находится из условия равновесия рычага -Fna ± Fnfc+GL=0,

G=Fn(a±fc)/L, где знак "+" соответствует направлению вращения шкива, указанному на рисунке стрелкой, а знак "-" - противоположному. У одноколодочного тормоза тормозной момент зависит от направления вращения шкива. Такие тормоза называются тормозами одностороннего действия.

Если в выражении для замыкающей силы перед произведением fc стоит знак "+", то тормоз называется суммирующим, а если знак "-", то дифференциальным.

Если у дифференциального тормоза fc>a, то тормоз будет самозатягивающимся и непригодным к работе.

Если в одноколодочном тормозе конструктивно обеспечить с=0, то он становится тормозом двустороннего действия.

Основной недостаток одноколодочного тормоза состоит в создании на вал шкива изгибающего усилия.

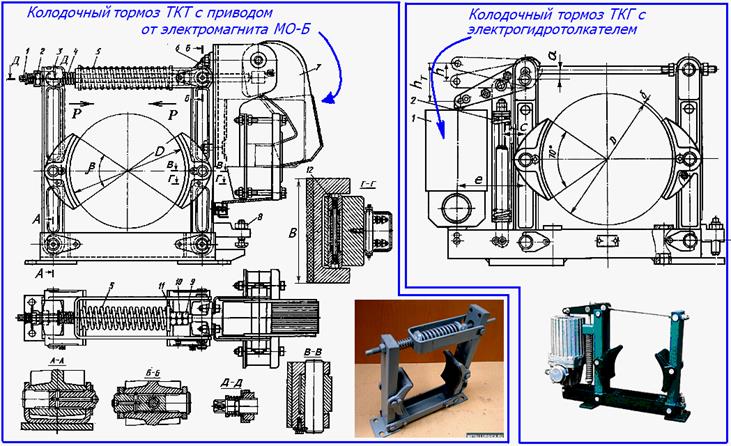

б) Двухколодочный тормоз

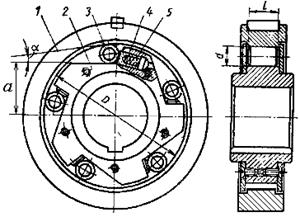

Двухколодочные тормоза наиболее распространены благодаря высокой надежности и минимальному нагружению тормозного шкива. Замыкание в таких тормозах осуществляется предварительно сжатой пружиной, а размыкание – электромагнитомили гидротолкателем.

Замыкание тормоза осуществляется основной замыкающей пружиной 5,

предварительное сжатие которой для получения необходимой силы замыкания производится гайкой 11и контргайкой 10.

Размыкается тормоз электромагнитом 7, укрепленном на тормозном рычаге 6. Якорь электромагнита надавливает на шток тормоза и разводит оба рычага, освобождая тормозной шкив. Между скобой основной пружины и рычагом 3 установлена вспомогательная пружина 4. Эта пружина служит для разведения рычагов тормоза при его размыкании. Для размыкания тормоза при обесточенном электромагните, например с целью замены изношенных фрикционных накладок на колодках, используется гайка 9, отводимая по штоку 1 до упора в рычаг 6. Фиксация колодок относительно тормозного рычага, исключающая трение колодок о шкив при разомкнутом тормозе, осуществляется штыревыми пружинными фиксаторами 12, заложенными в тело рычагов 3 и 6. Равномерность отхода обеих колодок от шкива достигается установкой винта 8. Восстановление нормального зазора между шкивом и колодкой по мере износа фрикционного материала производится гайкой 2. Конструкции отдельных узлов тормоза показаны на разрезах и сечениях рисунка.

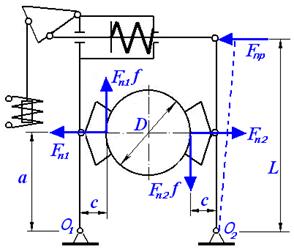

Из уравнений моментов относительно

Из уравнений моментов относительно

точек О1 и О2 имеем: Fn1= FпрL/(a+fc)

Fn2= FпрL/(a -fc)

Отсюда следует, что Fn1≠Fn2 и износ тормозных накладок будет различен.

Тормозной момент, создаваемый силами трения Tтр= 0,5Fn1fD+0,5Fn2 fD.

Подставляя в выражение для тормозного момента соотношение между контактными усилиями, получаем Fn1=Tтр(a-fc)/fDa

Fn2=Tтр(a+fc)/fDa

Недостаток, связанный с различием Fn1 и Fn2 , можно исключить конструктивно, обеспечив с=0. Тогда Fn1=Fn2=Fn, Tтр= Fn fD.

Для повышения стабильности работы тормоза конструктивно обеспечивают усилие замыкающей пружины на 10...15% больше его расчетной величины.

Найдем минимальный диаметр шкива из следующего условия: давление на фрикционных накладках не должно превышать заданного уровня р= Fn∕bl ≤[p]

b и l - ширина и длина тормозной колодки соответственно.

| Материал тормозной накладки | Допустимое давление на колодку [p] МПа |

| Стальная вальцованная лента | 0,6...0,8 |

| Ферродо | 0,2...0,3 |

| Ретинакс | 0,4...0,6 |

Формула проверочного расчета двухколодочного тормоза cоответствует случаю наибольшего значения нормального давления (на правой колодке). р=Tтр (a+fc)/fDbl≤[p]

Формула проверочного расчета двухколодочного тормоза cоответствует случаю наибольшего значения нормального давления (на правой колодке). р=Tтр (a+fc)/fDbl≤[p]

В проектном расчете задаются:

Ø относительной длиной колодки

ψ1=l/D=0,5…0,8, что соответствует рекомендуемому по условию охлаждения

ψ1=l/D=0,5…0,8, что соответствует рекомендуемому по условию охлаждения

углу обхвата колодкой шкива 2α = 60...110 градусов.

Ø конструктивным соотношением ψ2=b/l=0,5…0,65

Тогда формула проектного расчета двухколодочного тормоза имеет вид D=(Tтр(1+fc∕a)/([p]fψ12ψ2))1/3

Двухколодочный тормоз является тормозом двустороннего действия. При этом он практически не нагружает опоры тормозного шкива.

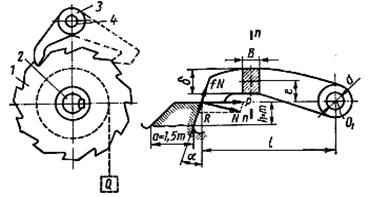

Ленточные тормоза

В них торможение осуществляется трением стальной ленты о стальной шкив.

Преимущества (по сравнению с колодочными):

- простота конструкции

- тормозной момент значительно больший при одинаковых D и Р

Недостатки:

Недостатки:

- Создаёт значительное усилие, изгибающее тормозной вал

- Тормозной момент отличается неустойчивостью,

- Неравномерный износ фрикционного материала.

Ленточные тормоза обычно устанавливают на быстроходных валах.

Угол обхвата - α =200...270 град.

Основные нагрузочные соотношения ленточного тормоза Tтр=0,5(F1-F2)D

F1= F2еα f

Решая эти уравнения совместно, находим натяжение ветвей F1=2Tтреα f/D(еα f-1)

F2=2Tтр/D(еα f-1)

Можно показать, что давление на ленте равно р=2F∕bD≤[p]