Определение параметров виброгасителя

Как уже указывалось ранее, для подавления критических частот возмущающих колебаний целесообразно применение демпферов (виброгасителей), в т.ч. механических. Рассмотрим методику определение параметров упругого виброгасителя согласно схемам на рис. 32 и 33.

|

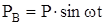

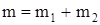

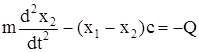

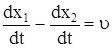

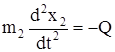

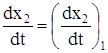

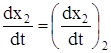

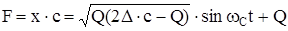

Дифференциальные уравнения движения масс (

):

):  . (240)

. (240)

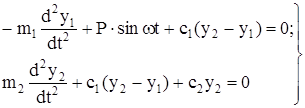

Согласно принятому закону изменения PB, амплитуды перемещения масс m1 и m2 равны

. (241)

. (241)

Подставляя значения  и

и  в уравнения (240) и сокращая все члены на

в уравнения (240) и сокращая все члены на  , получим

, получим

. (242)

. (242)

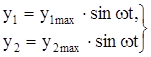

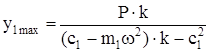

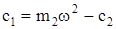

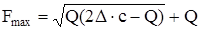

Тогда максимальные амплитуды колебаний будут равны:

, (243)

, (243)

, (244)

, (244)

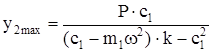

где

. (245)

. (245)

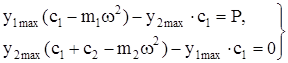

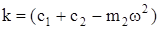

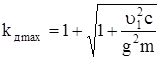

Для того, чтобы масса m1 оставалась в покое, необходимо условие  . Это будет выполняться, если в формуле (245)

. Это будет выполняться, если в формуле (245)  . Отсюда можно определить требуемую жесткость виброгасителя:

. Отсюда можно определить требуемую жесткость виброгасителя:

. (246)

. (246)

При такой ситуации балка (рама) будет совершать колебания с амплитудой

. (247)

. (247)

Ударное нагружение конструкций и механизмов

Удар при падении груза

(рис. 34)

При достижении балки скорость падающего груза массой m1 равна

. (248)

. (248)

Затем она мгновенно уменьшается до скорости u2, являющийся общей скоростью движения груза и балки с общей массой  .

.

Мгновенно приложенный импульс силы

. (249)

. (249)

Процесс колебаний балки вызывается действием импульса силы P0 и статической силы  (вес груза).

(вес груза).

Из условия равенства импульсов сил

(250)

(250)

имеем

. (251)

. (251)

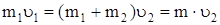

Уравнение движения системы

. (252)

. (252)

После подстановки значений u2 и  получим

получим

,

,

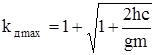

где

. (253)

. (253)

При  и

и  найдем

найдем

. (254)

. (254)

Если заменить  , то

, то

. (255)

. (255)

Имея в виду, что  , будем иметь

, будем иметь

. (256)

. (256)

Формулы (254) и (256) можно использовать в случае горизонтального удара (удар слитка по валкам блюминга при его задаче в клеть, удар по упорам крана и т.п.).

Ударное нагружение одномассовой системы

(рис. 35)

|

К системе на рис. 35 могут быть приведены машины или механизмы, в которых явно выражена основная масса, приводимая в движение через упругое звено. При установившемся движении ведущего элемента координата

К системе на рис. 35 могут быть приведены машины или механизмы, в которых явно выражена основная масса, приводимая в движение через упругое звено. При установившемся движении ведущего элемента координата  . Уравнение движения ведомой массы будет

. Уравнение движения ведомой массы будет  . (257)

. (257)

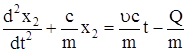

Подставляя значение x1 и преобразуя, получим

. (258)

. (258)

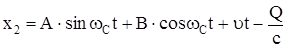

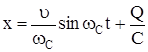

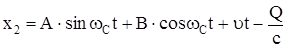

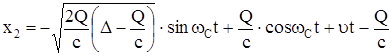

Общее решение уравнения (258)

. (259)

. (259)

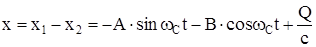

Деформация упругого звена

. (260)

. (260)

Начальные условия: при

,

,  .

.

Тогда

. (261)

. (261)

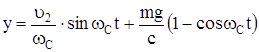

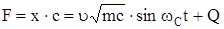

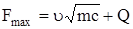

Нагрузка упругого звена

, (262)

, (262)

. (263)

. (263)

Ударное нагружение двухмассовой системы

(рис. 36)

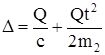

Система движется с установившейся скоростью u. В какой-то момент времени происходит разрыв кинематической цепи. После этого масса m1 продолжает двигаться с той же скоростью u и ее координата

Система движется с установившейся скоростью u. В какой-то момент времени происходит разрыв кинематической цепи. После этого масса m1 продолжает двигаться с той же скоростью u и ее координата  .

.

Процесс сближения и соударения ведущей и ведомой масс имеет три этапа:

1) Сближение масс до закрытия зазора D.

2) Нагружение упругого звена до величины, равной нагрузке Q.

3) Дальнейшее нагружение упругого звена.

Предположим, что в момент начала сближения масс упругое звено не деформировано и  .

.

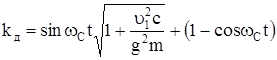

Первый этап.

Уравнение движения ведомой массы

. (264)

. (264)

Решая его при начальных условиях (при

и

и  ), получим

), получим

. (265)

. (265)

Окончанию первого этапа соответствует

, (266)

, (266)

или

. (267)

. (267)

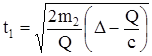

Отсюда время первого этапа

. (268)

. (268)

Скорость движения ведомой массы  при

при  равна

равна

. (269)

. (269)

Предполагая, что  - величина положительная, считаем, что за время перекрытия зазора D масса m2 сохранит некоторую скорость.

- величина положительная, считаем, что за время перекрытия зазора D масса m2 сохранит некоторую скорость.

Второй этап.

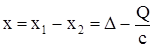

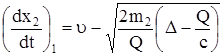

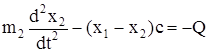

Уравнение движения ведомой массы m2

. (270)

. (270)

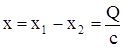

Заменяя  и решая, получаем

и решая, получаем

. (271)

. (271)

При новом отсчете времени начальные условия: при

,

,  .

.

Тогда

. (272)

. (272)

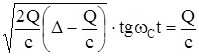

В конце этапа  или, после подстановки значений x1 и x2 и преобразований

или, после подстановки значений x1 и x2 и преобразований

. (273)

. (273)

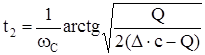

Отсюда время второго этапа

, (274)

, (274)

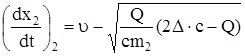

а скорость ведомой массы m2 при

. (275)

. (275)

Предполагаем, что  .

.

Третий этап.

Уравнение движения ведомой массы m2 выражается формулой (270).

Новые начальные условия: при

,

,  .

.

Тогда

. (276)

. (276)

Нагрузка упругого звена

, (277)

, (277)

. (278)

. (278)

Таким образом, динамическая добавка нагрузки равна первому слагаемому формулы (278) и определяется величиной зазора  .

.

Автоколебания систем

Динамические нагрузки от автоколебаний в металлургических машинах могут достигать больших значений и их следует учитывать при расчете деталей приводов на прочность и выносливость. Нагрузки при автоколебаниях опасны не только (и не столько) большими амплитудами, но и тем, что они проходят через нулевые значения и влекут за собой разрыв кинематических цепей в зазорах (зубчатых передачах, муфтах, универсальных шарнирах и т.п.) с последующим их замыканием с упругими ударами и резким повышением общей напряженности приводных линий (см. п.п. 7, 12.3).

В практике эксплуатации машин чаще всего наблюдаются случаи разрушения валов, передач, шпинделей и других деталей привода именно в период нарушения устойчивого процесса и возникновения буксования валков прокатных станов, ходовых колес кранов и других рабочих органов машин. Довольно интенсивные автоколебания возбуждаются в механизмах передвижения кранов, тележек, перегружателей, загрузочных машин, в прокатных станах, в пилах для резки металла, манипуляторах, печных толкателях и др.

Природа возбуждения механических автоколебаний довольно сложна. Одна из наиболее часто применяемых теорий основана на зависимости коэффициента трения от скорости относительного скольжения.

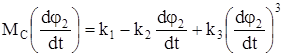

Момент сил сопротивлений в рабочей машине при автоколебаниях может быть аппроксимирован кубической параболой

, (279)

, (279)

где  ,

,  ,

,  – постоянные коэффициенты.

– постоянные коэффициенты.

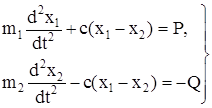

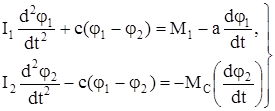

Для двухмассовой системы в случае автоколебаний имеем

, (280)

, (280)

где a – угловой коэффициент характеристики электродвигателя.

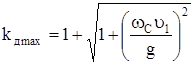

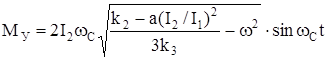

Опуская сложные математические решения нелинейных дифференциальных уравнений, напишем выражение для момента сил упругости в приводной машине в виде

. (281)

. (281)

Амплитуда автоколебаний зависит от соотношения коэффициентов, определяющих характеристику трения в функции скорости скольжения  , собственных колебаний системы wC и момента инерции массы рабочего органа машины I2, а также угла наклона механической характеристики двигателя.

, собственных колебаний системы wC и момента инерции массы рабочего органа машины I2, а также угла наклона механической характеристики двигателя.

Большие и устойчивые амплитуды автоколебаний влияют не только на прочность и выносливость деталей приводов. Они также могут отрицательно влиять на технологические процессы и точность расчета и качество поверхности особенно на листовых станах (дефект "стиральная доска").