РГР № 6. Выполнение сборочного чертежа машиностроительного изделия

Задание по РГР №6Требуется:

1) составить схему деления изделия (сборочной единицы) на составные части;

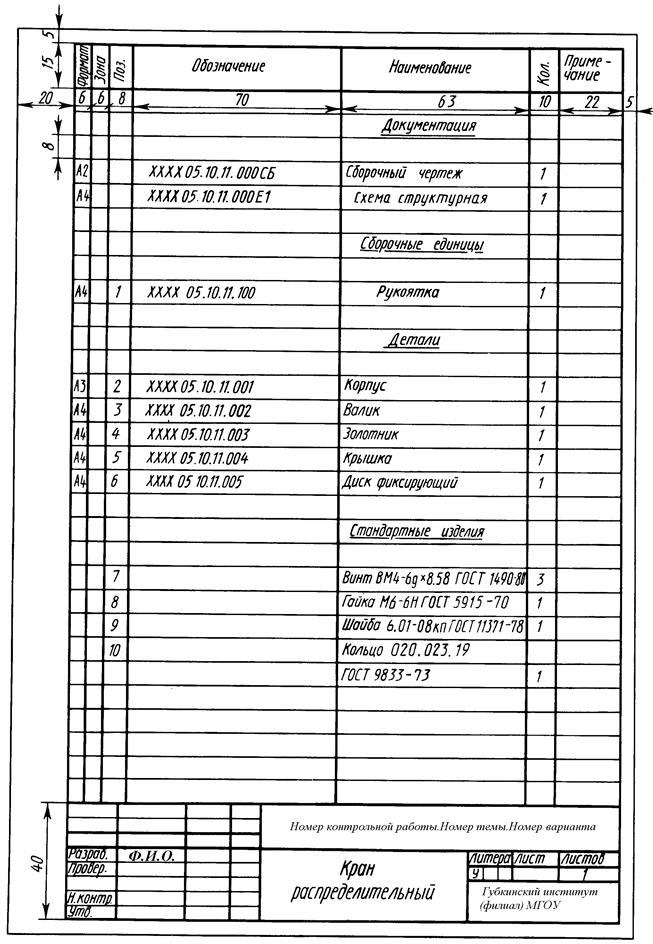

2) составить спецификацию;

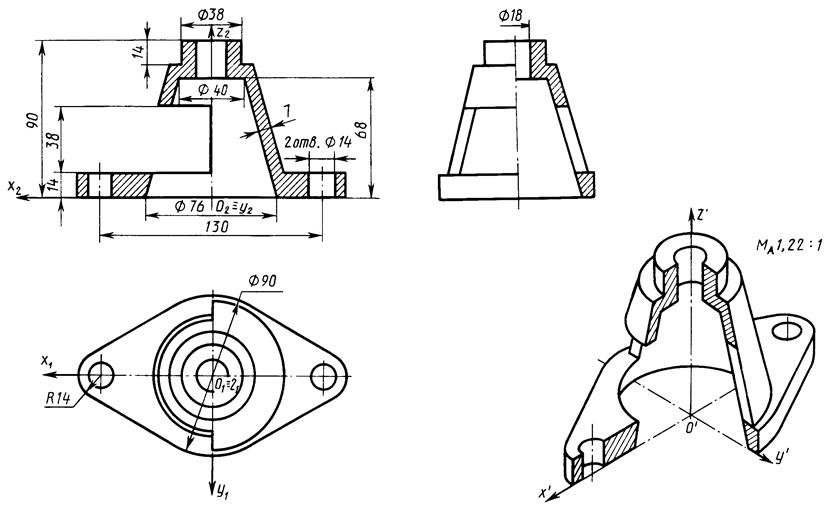

3) по заданию преподавателя выполнить рабочие чертежи (эскизы) 2-3 деталей сборочной единицы (пример выполнения на рис.20);

4) выполнить сборочный чертеж.

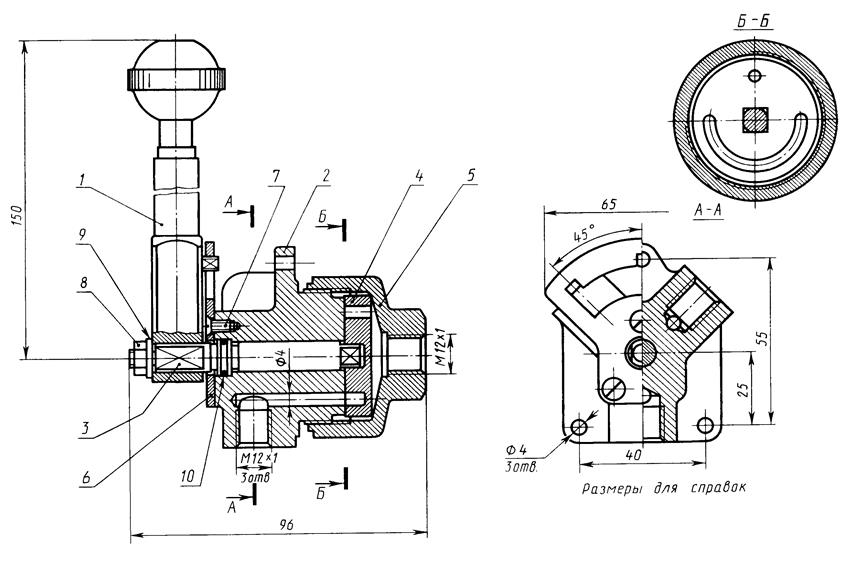

Схему и спецификацию выполнить на отдельных листах формата А4 с основными надписями по форме 2 ГОСТ 2.104-68 (рис.21 и 22), чертежи – на листах бумаги, приведенных к стандартным форматам А4 или А3 в зависимости от сложности детали; сборочный чертеж – на листе чертежной бумаги формата А3. Пример выполнения сборочного чертежа дан на рис.23.

Указания к выполнению РГР № 6. Приступая к выполнению задания, получить у преподавателя изделие (сборочную единицу), например вентиль, пробковый кран, домкрат, тиски, клапан запорный и т.п. изделие, состоящее из 7-10 деталей, не считая стандартных.

Ознакомиться с изделием: выяснить его назначение, рабочее положение, устройство и принцип действия, способы соединения составных частей, последовательность сборки и разборки. После этого:

1. Разобрать изделие на составные части, выделив сборочные единицы, отдельные детали (т.е. детали, не входящие в состав сборочных единиц, а входящие непосредственно в изделие – в целом), стандартные детали, материалы; установить их наименование.

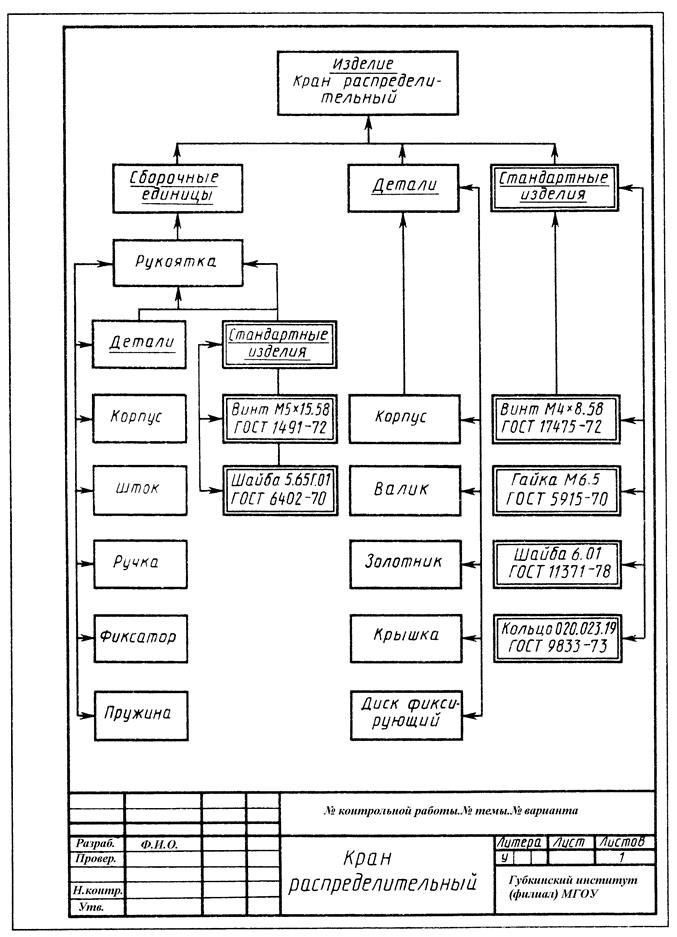

2. Составить схему деления изделия на составные части, руководствуясь рис.21. Рекомендуется проверить ее у преподавателя.

При обозначении составных частей изделия руководствоваться рис.21, добавив к обозначению через точку: три нуля и шифр СБ для сборочного чертежа изделия; числа 100; 200; 300 и т.д. для сборочных единиц, входящих в состав изделия (в приведенном выше примере в состав крана распределительного входит только одна сборочная единица – рукоятка); числа 001, 002, 003 и т.д. для деталей, не входящих в состав сборочных единиц, а входящих непосредственно в изделие; числа 101; 102; 103 и т.д. для деталей, входящих в состав сборочной единицы 100; числа 201; 202; 203 и т.д. для деталей, входящих в состав сборочной единицы 200, и т.д.

Напомним, что обозначение составной части изделия является одновременно и обозначением конструкторского документа (чертежа, эскиза), на котором изображена эта составная часть (с добавлением соответствующего индекса).

Для стандартных изделий установить их параметры и обозначить их в соответствии с ГОСТом на этот вид изделия, например:

Рис.21

| |

Рис.22

Гайка М6.5 ГОСТ 5915-70;

Шайба 2.12.01 ГОСТ 11371-78;

Прокладка Р30х38х1,5 МН 3138-62.

В обозначении: Ал – прокладка из алюминия, М – из меди, П – из паронита, К – из картона, Ф – из фибры, Р – из резины. Далее указываются размеры диаметра внутреннего отверстия, диаметра наружного и толщины; МН - обозначение нормалей машиностроения, все они постепенно заменяются ГОСТами или ОСТами (отраслевыми стандартами).

3. Составить спецификацию изделия, содержащую перечень составных частей, входящих в специфицируемое изделие, текстовые конструкторские документы, относящиеся к этому изделию (в данном примере – схему деления изделия на составные части), запись сборочного чертежа изделия, к которому относится спецификация. Разделы спецификации располагают в такой последовательности (см.рис.22): «Документация», «Сборочные единицы», «Детали», «Стандартные изделия», «Материалы».

Наименование каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают тонкой линией. Ниже каждого заголовка должна быть оставлена одна свободная строка, выше – не менее одной свободной строки (для возможных дополнительных записей). Наименование детали записывают в именительном падеже единственного числа. Если наименование состоит из двух слов, то на первом месте пишут имя существительное, например «Гайка накидная», а не «Накидная гайка» и т.п. В графе «Кол.» указывается количество составных частей на одно изделие. Более подробные указания о заполнении спецификации см. в ГОСТ 2.108-68 или в справочной литературе.

4. Выполнить тонкими линиями сборочный чертеж. Количество изображений – видов, разрезов, сечений, выносных элементов и т.д. – должно быть достаточным, чтобы выявить устройство сборочной единицы, принцип ее работы, установить, какие составные части и в каких количествах входят в данное изделие и как соединяются они между собой (на резьбе, болтами, сваркой, пайкой, запрессовкой и т.д.)

Компоновку чертежа полезно начать с разметки площадей (в виде прямоугольников), отводимых для каждого изображения, при этом надо предусмотреть места для нанесения размеров и соответствующих надписей. Основная надпись может быть расположена как вдоль короткой, так и длинной стороны формата. Построение следует вести одновременно на всех (или почти всех) намеченных изображениях, увязывая их друг с другом. Сначала выбирается главное изображение, при этом учитывается рабочее положение изделия. Главное изображение должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей. Обычно оно является фронтальным разрезом или соединением половины вида спереди с половиной фронтального разреза, если изделие имеет профильную плоскость симметрии.

6. Нанести номера позиций, пользуясь спецификацией; нанести размеры. При этом пользоваться указаниями, приведенными ниже.

7. Заполнить основную надпись и выполнить надписи, располагаемые над ней (технические требования). В данном примере над основной надписью помещено указание о том, что все размеры справочные.

Внимательно просмотреть чертеж и обвести его карандашом, придав линиям видимого контура толщину 0,8-1мм, линиям невидимого контура, если таковые на сборочном чертеже имеются, – 0,4-0,5мм, всем остальным – 0,25-0,3мм.

О нанесении номеров позиций. Правила нанесения номеров позиций на сборочных чертежах изложены в двух стандартах – ГОСТ 2.109-73 и 2.316-68. Ниже приводятся наиболее существенные правила.

1. На сборочном чертеже составные части изделия нумеруют в соответствии с номерами позиций, указанными в спецификации этого изделия. Номера позиций указывают на полках линий-выносок, проводимых от изображения составных частей.

2. Номера позиций указывают на тех изображениях, на которых соответствующие составные части проецируются как видимые, как правило, на основных видах и заменяющих их разрезах.

3. Номера позиций располагают параллельно основной надписи чертежа вне контура изображений и группируют в колонку или строчку по возможности на одной линии.

4. Номера позиций наносят на чертеж, как правило, один раз.

5. Размер шрифта номеров позиций должен быть на один – два размера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (рекомендуется шрифт размера 7).

6. Линию-выноску от составных частей изделия проводят тонкой сплошной линией и заканчивают точкой, которую наносят на изображение данной составной части. У зачерненных или узких поверхностей точка заменяется стрелкой (см. позиции 9 и 10 на рис.23).

7. Линии-выноски не должны пересекаться между собой, быть не параллельными линиями штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать по возможности размерные линии и изображения составных частей, к которым не относится данная линия-выноска.

8. Линии-выноски допускается выполнять с одним изломом (см. позицию 3 на рис.23).

9. Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежных деталей, относящихся к одному и тому же месту крепления.

10. Полки линий-выносок проводят тонкой сплошной линией.

О размерах на сборочном чертеже. Согласно ГОСТ 2.109-73, на сборочном чертеже наносят следующие справочные размеры:

1. Габаритные (см. размеры 65; 96; 150 на рис.23). Если изделие имеет наружные перемещающиеся части, изменяющие ее габарит, то допускается их указывать в крайних или промежуточных положениях с соответствующими размерами.

2. Установочные, необходимые для установки изделия на месте работы (см. размеры 25; 40; 55 на рис.23).

3. Присоединительные, характеризующие величины элементов, по которым будет осуществлено присоединение к изделию других изделий (размеры М12 на рис.23). К ним также относятся параметры зубчатых колес, служащих элементами внешней связи, и т.п.

4. Параметрические, характеризующие эксплуатационные показатели сборочной единицы, например диаметр проходного отверстия у задвижки или крана, определяющий их пропускную способность (см. размер Æ4 на рис.23), диаметр отверстия под вал у подшипника, расстояние между крайними положениями губок тисков и т.п.

5. Разные полезные справочные размеры.

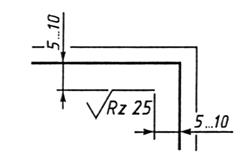

На сборочном чертеже могут быть нанесены рабочие размеры, используемые в процессе сборки изделия, например при сверлении отверстия, проходящего через две детали и более, а также размеры необходимые для изготовления по сборочному чертежу деталей, на которые не выпущены отдельные чертежи (так называемые «бесчертежные детали», о которых в спецификации в графе «Формат» делается запись «БЧ» (см. ГОСТ 2.109-73, п.3.3.5, чертеж 40). В этих случаях указываются и шероховатость соответствующих поверхностей и другие необходимые данные.

Если на сборочном чертеже все размеры справочные, то над основной надписью делается запись: «размеры для справок» (см. рис.23); если кроме справочных сборочный чертеж содержит размеры, которые должны быть выполнены или проконтролированы по данному чертежу (рабочие размеры), то все справочные размеры отмечаются знаком «*», этот же знак ставится перед указанной выше надписью.

Обозначение шероховатости поверхностей.Если рассмотреть в сильную лупу или под микроскопом поверхность какой-либо детали, то даже на хорошо отполированной поверхности заметны микронеровности. Высота этих неровностей имеет большое значение. Чем меньше микронеровности, тем меньше поверхность детали подвергается вредному воздействию внешней среды (коррозии), поэтому, проектируя машины, конструктор задает не только точность, с какой должны быть выдержаны размеры элементов детали, но и допустимую величину шероховатостей.

Для оценки качества поверхности ГОСТ 2789-73 установил шесть параметров. В курсе инженерной графики студент знакомится только с двумя из них: средним арифметическим отклонением профиля (символ Ra) иначе средним арифметическим значением ординат У1, У2, … Уn некоторого количества точек профиля, выражаемым формулой

, мкм,

, мкм,

и высотой неровностей профиля на некоторой базовой длине l по 10 точкам (символ Rz), определяемой формулой

.

.

В табл.4 даны числовые значения параметров Ra и Rz для бывших 14 классов шероховатости, а в табл.5 – соответствующие рекомендации.

Таблица 4

| Бывшие классы | Среднеарифметическое отклонение Ra, мкм, не более | Высота шероховатостей Rz, мкм, не более | Базовая длина L, мм | ||||

| а | б | В | а | б | В | ||

| - | - | - | - | ||||

| - | - | - | - | ||||

| - | - | - | - | ||||

| - | - | - | - | 2,5 | |||

| - | - | - | - | ||||

| 2,5 | 2,0 | 1,6 | 0,8 | ||||

| 1,25 | 1,0 | 0,8 | 6,3 | 5,0 | 4,0 | ||

| 0,63 | 0,5 | 0,4 | 3,2 | 2,5 | 2,0 | ||

| 0,32 | 0,25 | 0,20 | 1,6 | 1,25 | 1,0 | 0,25 | |

| 0,16 | 0,125 | 0,10 | 0,8 | 0,63 | 0,50 | ||

| 0,08 | 0,063 | 0,05 | 0,4 | 0,32 | 0,25 | ||

| 0,04 | 0,032 | 0,025 | 0,2 | 0,16 | 0,125 | ||

| 0,02 | 0,016 | 0,012 | 0,1 | 0,08 | 0,063 | ||

| 0,01 | 0,008 | 0,006 | 0,05 | 0,04 | 0,08 |

Таблица 5

| Примерные параметры шероховатости поверхности | Типичные поверхности деталей, соответствующие данному классу чистоты |

| - | Поверхности, к которым не предъявляется особых требований в отношении шероховатости поверхности |

| 400-160 | Грубо обработанные поверхности, полученные после черновых операций, чернового строгания, сверления, растачивания |

| Свободные поверхности валов, стоек, грубых ручек, корпусов, кронштейнов. Поверхности отверстий из-под сверла | |

| Поверхности корпусов, кронштейнов, втулок, крышек и других деталей, прилегающих к другим поверхностям, но не являющихся посадочными. Наружные несоприкасающиеся поверхности зубчатых колес и т.д. | |

| 6,3 | Поверхности зуба зубчатых колес. Сопряженные плоскости неподвижных соединений; торцевые поверхности деталей, прилегающие к другим деталям, т.п. Наружная поверхность зубчатого венца. Внутренние поверхности корпусов под подшипники качения |

| 3,2 | Посадочные поверхности зубчатых колес, червяков, втулок. Отверстия подшипников скользящего трения |

| 1,6 | Рабочие шейки коленчатых и распределительных валов. Рабочие поверхности ходовых винтов. Поверхность вала под подшипники качения |

| 0,8 | Посадочные поверхности точных осей и валов малого диаметра |

Примечание. На чертеже указываются соответствующие числовые значения параметра Ra или Rz. См. табл.4.

Правила нанесения обозначений шероховатости на чертежах установлены ГОСТ 2.309-73. Ниже приводятся краткие извлечения из этого стандарта.

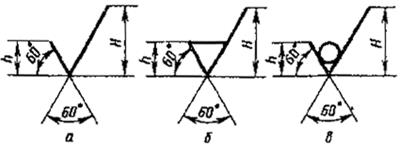

Согласно стандарту, в обозначении шероховатости поверхности применяют один из знаков, приведенных на рис.2. Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел (3,5-5мм), высота Н=(1,5 …5)h. Толщина линий знаков s/2. При необходимости к удлиненному штриху добавляется полка, на которой помещают дополнительные сведения о способе образования поверхности.

Рис.24

Обозначения располагают на линиях видимого контура, выносных линиях, на тех видах, разрезах и сечениях, на которых проставлены соответствующие размеры, или на полках линий-выносок, возможно ближе к размерным линиям. При недостатке места допускается располагать их на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис.25). На линии невидимого контура допускается наносить обозначения шероховатости только в случаях, когда эта линия используется для отсчета размера.

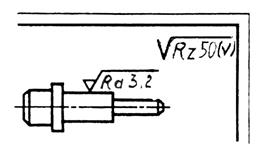

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом углу чертежа и на изображении не наносят (рис.26). Размеры и

Рис.27 Рис.26

Толщина линий знака, выносимого в правый верхний угол чертежа, должна быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

При указании одинаковой шероховатости для большей части поверхности изделия в правом верхнем углу чертежа помещают обозначение шероховатости поверхности и знак по рис.24 а, заключенный в скобки. Это означает, что все поверхности, на изображении которых не нанесены обозначения шероховатости (см. рис.24 б), должны иметь шероховатость, указанную перед знаком в скобках (рис.27). Размеры знака в скобках должны быть одинаковыми с размерами знаков, нанесенных на изображении.

Вопросы для самопроверки.

1. ЕСКД - основные положения.

2. Виды изделий.

3. Форматы.

4. Масштабы.

5. Линии.

6. Шрифты.

7. Основные правила нанесения размеров.

8. Виды.

9. Разрезы.

10. Сечения.

11. Наклонные сечения.

12. Выносные элементы.

13. Надписи и обозначения на чертеже.

14. Изображение и обозначение резьбы.

15. Виды резьб.

16. Основные параметры резьбы.

17. Технологические элементы резьбы.

18. Разъемные соединения.

19. Болтовое соединение.

20. Шпилечное соединение.

21. Неразъемные соединения.

22. Сварные соединения.

23. Заклепочные соединения.

24. Соединение пайкой. Склеивание, сшивание.

25. Изображения на чертежах разъемных и неразъемных соединений.

26. Рабочие чертежи деталей. Правила выполнения чертежей деталей.

27. Выполнение эскизов деталей изделия.

28. Сборочный чертеж изделия.

29. Чертеж общего вида.

30. Спецификация.

31. Условности и упрощения на сборочных чертежах.

32.Чтение и деталирование сборочных чертежей.

Литература

1. Гордон В.О., Семенцов-Огиевский М.А. «Курс начертательной геометрии» –М.: Высшая школа, 2005.

2. Гордон В.О., Иванов Ю.Б. и др. «Сборник задач по курсу начертательной геометрии» –М.: Высшая школа, 2005.

3. Короев Ю.И. и др. «Сборник задач и заданий по начертательной геометрии» – М.: Стройиздат, 2001.

4. Ганенко А.П., Лапсарь М.И. «Оформление текстовых и графических материалов (требования ЕСКД)»: Учебник. – 2-е изд., переработанное. –М.: Издательский центр «Академия», 2005.

5. Чекмарев А.А. «Инженерная графика»- М.: Высшая школа, 2005.

6. Попова Г.Н., Алексеев С.Ю. «Справочник. Машиностроительное черчение» - Санкт-Петербург: Издательство Политехника, 2006

7.Красильникова Г.А., Самсонов В.В., Тарелкин С.М. Автоматизация инженерно-графических работ. СПб.: Питер, 2001.

8.Левицкий В.С. Машиностроительное черчение. М.: Высшая школа, 1994.

9.Романычева Э.Т., Соколова Т.Ю., Шандурина Г.Ф. Инженерная и компьютерная графика. 2-е изд., перераб. М.: ДМК Пресс, 2001.

10.Государственные стандарты «Единая система конструкторской документации (ЕСКД)».